Die primären Parameter des Kugelmühlenprozesses sind die Drehzahl des Zylinders, die Eigenschaften der Mahlkörper (Größe, Material und Menge) sowie die Eigenschaften des zu mahlenden Materials. Diese Faktoren sind nicht unabhängig; sie wirken innerhalb der physikalischen Grenzen der Mühle zusammen, um die Effizienz und die endgültige Partikelgröße des Produkts zu bestimmen.

Das Ziel bei der Steuerung der Kugelmühlenparameter ist die Schaffung der optimalen Umgebung für kontrollierte Kollisionen. Es geht nicht darum, Geschwindigkeit oder Kraft zu maximieren, sondern darum, die Kräfte von Aufprall und Abrieb präzise auszugleichen, um die gewünschte Partikelgrößenreduzierung effizient zu erreichen.

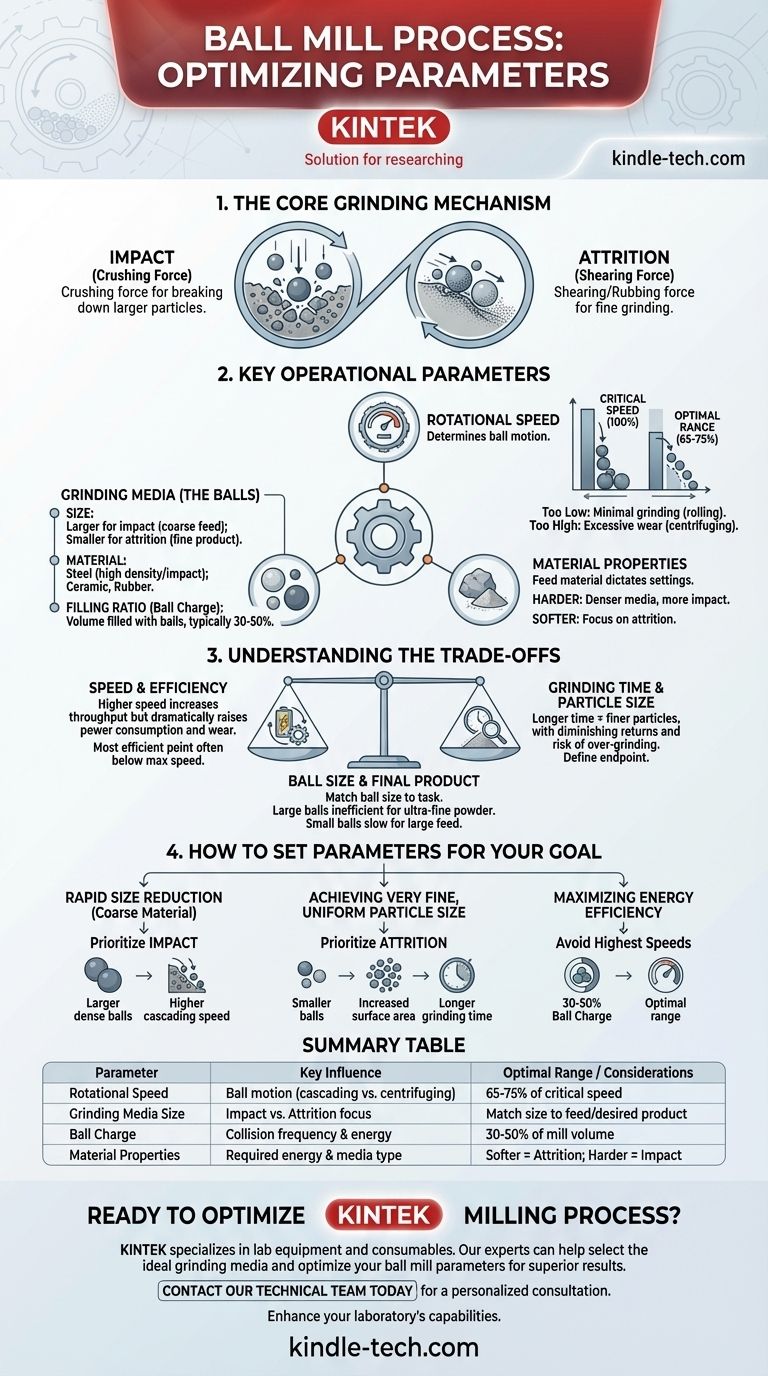

Der Kernmechanismus des Mahlens

Eine Kugelmühle reduziert die Materialgröße durch zwei primäre physikalische Kräfte. Ihre Kontrolle über die Betriebsparameter besteht im Grunde darin, das Gleichgewicht zwischen diesen beiden Aktionen zu manipulieren.

Verständnis des Aufpralls (Impact)

Der Aufprall ist die Zerkleinerungskraft, die auftritt, wenn die Mahlkörper (die Kugeln) von der rotierenden Trommel angehoben und auf das darunter liegende Material fallen. Diese Aktion ist am effektivsten für den Abbau größerer, gröberer Partikel.

Verständnis des Abriebs (Attrition)

Abrieb ist die Scher- und Reibungskraft, die entsteht, wenn Kugeln und Materialpartikel aneinander gleiten und rollen. Diese Aktion ist für das Mahlen von Partikeln zu einer viel feineren Größe verantwortlich.

Wichtige Betriebsparameter und ihr Einfluss

Jeder Parameter dient als Hebel zur Anpassung des Mahlprozesses. Das Verständnis, wie jeder einzelne die interne Dynamik der Mühle beeinflusst, ist entscheidend für die Prozesskontrolle.

Drehzahl

Dies ist wohl der kritischste Parameter. Die Geschwindigkeit bestimmt, wie sich die Kugeln im Inneren der Mühle bewegen.

Das Konzept der kritischen Geschwindigkeit ist die Rotationsgeschwindigkeit, bei der die Zentrifugalkraft dazu führt, dass die Kugeln an der Innenwand der Trommel haften bleiben und jede Mahltätigkeit aufhören lassen. Der effektive Betrieb erfolgt bei einem Prozentsatz dieser Geschwindigkeit, typischerweise 65–75 %.

Wenn die Geschwindigkeit zu niedrig ist, rollen die Kugeln einfach am Boden der Mühle, was zu minimalem Mahlen führt. Wenn die Geschwindigkeit zu hoch ist (nahe der kritischen Geschwindigkeit), werden die Kugeln gegen die Auskleidung geschleudert, was zu übermäßigem Verschleiß führt und die entscheidende kaskadierende und fallende Bewegung, die für den Aufprall erforderlich ist, reduziert.

Mahlkörper (Die Kugeln)

Die Kugeln sind das primäre Werkzeug zur Größenreduzierung. Ihre Eigenschaften beeinflussen direkt die Art des Mahlvorgangs.

- Größe: Größere Kugeln erzeugen stärkere Aufprallkräfte, ideal für den Abbau von grobem Zufuhrmaterial. Kleinere Kugeln bieten eine größere Oberfläche und mehr Kontaktpunkte, was den Abrieb begünstigt und ein feineres Endprodukt erzeugt.

- Material: Kugeln bestehen typischerweise aus Stahl, Keramik oder Gummi. Dichteres Material wie Stahl liefert eine höhere Aufprallenergie.

- Füllgrad (Kugelladung): Das Volumen der Mühle, das mit Kugeln gefüllt ist, liegt typischerweise zwischen 30 % und 50 %. Eine zu geringe Ladung führt zu weniger Kollisionen und ineffizientem Mahlen. Eine zu hohe Ladung schränkt die Bewegung der Medien ein und dämpft deren Aufprallkraft.

Materialeigenschaften

Die Eigenschaften des Materials, das Sie mahlen (die „Zufuhr“), bestimmen die idealen Einstellungen für alle anderen Parameter. Härtere Materialien erfordern möglicherweise dichtere Medien und mehr Aufprallkraft, während weichere Materialien effizienter mahlen, wenn der Schwerpunkt auf dem Abrieb liegt.

Verständnis der Kompromisse

Die Optimierung einer Kugelmühle ist ein Prozess des Abwägens konkurrierender Faktoren. Es gibt selten eine einzige „beste“ Einstellung, sondern nur die beste Einstellung für ein bestimmtes Ziel.

Geschwindigkeit vs. Effizienz

Der Betrieb der Mühle bei höherer Geschwindigkeit erhöht den Durchsatz bis zu einem gewissen Grad, führt aber auch zu einem dramatischen Anstieg des Stromverbrauchs sowie des Verschleißes an der Mühlenauskleidung und den Mahlkörpern. Der energieeffizienteste Punkt liegt oft weit unter der maximal möglichen Betriebsgeschwindigkeit.

Mahlzeit vs. Partikelgröße

Längere Mahlzeiten führen zu feineren Partikeln, allerdings mit abnehmendem Ertrag. Übermäßiges Mahlen kann erhebliche Energie verschwenden und in manchen Fällen sogar die chemischen Eigenschaften des Materials verändern. Die Definition eines klaren Endpunkts ist für einen effizienten Prozess von entscheidender Bedeutung.

Kugelgröße vs. Endprodukt

Sie müssen die Kugelgröße an die Aufgabe anpassen. Die Verwendung großer Kugeln zur Erzielung eines ultrafeinen Pulvers ist sehr ineffizient, da sie für den für das Feinmahlen erforderlichen Abrieb schlecht geeignet sind. Umgekehrt ist die Verwendung kleiner Kugeln zum Zerkleinern großer Zufuhrmaterialien ein extrem langsamer Prozess.

So stellen Sie Parameter für Ihr Ziel ein

Ihre optimalen Einstellungen hängen vollständig von Ihrem gewünschten Ergebnis ab. Nutzen Sie diese Prinzipien als Ausgangspunkt für die Prozessoptimierung.

- Wenn Ihr Hauptaugenmerk auf der schnellen Größenreduzierung von grobem Material liegt: Priorisieren Sie Aufprallkräfte, indem Sie größere, dichtere Mahlkörper verwenden und mit einer Geschwindigkeit arbeiten, die die kaskadierende Bewegung der Kugeln maximiert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer sehr feinen, gleichmäßigen Partikelgröße liegt: Priorisieren Sie den Abrieb, indem Sie kleinere Mahlkörper verwenden, um die Oberflächenkontaktoberfläche zu vergrößern, was möglicherweise längere Mahlzeiten erfordert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz liegt: Vermeiden Sie den Betrieb bei den höchstmöglichen Geschwindigkeiten und stellen Sie sicher, dass Ihre Kugelladung im optimalen Bereich von 30–50 % liegt, um Bewegungs- und Energieverluste zu vermeiden.

Durch die systematische Anpassung dieser Kernparameter können Sie Ihre Kugelmühle von einem einfachen Zerkleinerer in ein Präzisionswerkzeug verwandeln.

Zusammenfassungstabelle:

| Parameter | Wesentlicher Einfluss | Optimaler Bereich / Überlegungen |

|---|---|---|

| Drehzahl | Bestimmt die Kugelbewegung (Kaskadieren vs. Zentrifugieren) | 65–75 % der kritischen Geschwindigkeit |

| Größe der Mahlkörper | Größere Kugeln für Aufprall (Grobmahlung); kleinere für Abrieb (Feinmahlung) | Größe an Zufuhrmaterial und gewünschtes Produkt anpassen |

| Kugelladung (Füllgrad) | Volumen des Mediums, das die Kollisionshäufigkeit und Energie beeinflusst | Typischerweise 30–50 % des Mühlenvolumens |

| Materialeigenschaften | Härte und Anfangsgröße bestimmen den erforderlichen Energie- und Medientyp | Weichere Materialien begünstigen Abrieb; härtere Materialien benötigen Aufprall |

Bereit, Ihren Mahlprozess zu optimieren?

Das Erreichen des perfekten Gleichgewichts zwischen Aufprall und Abrieb für Ihr spezifisches Material ist der Schlüssel zur Laboreffizienz und Produktqualität. Die Experten von KINTEK sind auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bieten die richtigen Lösungen für Ihre Mahlherausforderungen.

Wir können Ihnen helfen, die idealen Mahlkörper auszuwählen und Ihre Kugelmühlenparameter zu optimieren, um Zeit zu sparen, Energiekosten zu senken und eine überlegene Partikelgrößenverteilung zu erzielen.

Kontaktieren Sie noch heute unser technisches Team für eine persönliche Beratung und erfahren Sie, wie wir die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Vier-Kammer-Horizontalballmühle

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

Andere fragen auch

- Was sind die Nachteile einer Kugelmühle? Hoher Energieverbrauch, Lärm und Kontaminationsrisiken

- Warum wird eine Labor-Kugelmühle in der Co-Ni-Katalysatorforschung eingesetzt? Optimieren Sie die CO2-Umwandlung mit präzisem Mahlen

- Welche Produktgröße erreicht eine Kugelmühle? Erzielen Sie Mikrometer-Präzision für Ihre Materialien

- Was ist die Schlüsselrolle einer Planetenkugelmühle für IZO-Targets? Erzielung atomarer Ebenen-Gleichmäßigkeit bei der Materialvorbereitung

- Warum Kugelmühlen für NMC-Kathodenmaterialien verwenden? Präzise Partikelgrößen für Verbundkathoden erzielen