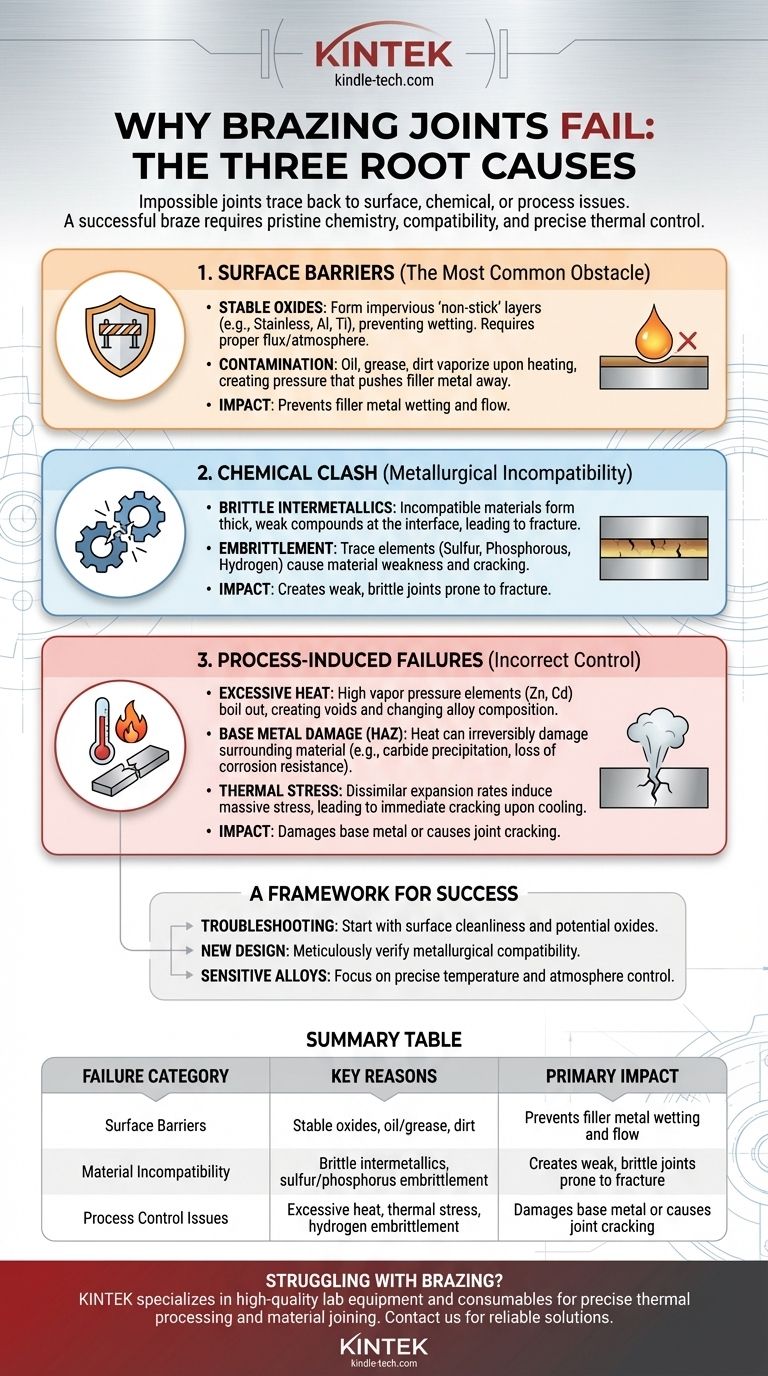

Wenn eine Lötverbindung unmöglich herzustellen ist, liegt die Ursache fast immer in einem von drei Bereichen: Oberflächenverunreinigung, chemische Inkompatibilität zwischen den Materialien oder falsche Prozesskontrolle. Wenn das geschmolzene Füllmetall nicht benetzen und durch Kapillarwirkung in die Verbindung fließen kann, oder wenn es mit dem Grundmetall reagiert und eine spröde Verbindung bildet, kann keine feste Verbindung hergestellt werden.

Ein erfolgreiches Hartlöten hängt von einer Triade idealer Bedingungen ab: makellose Oberflächenchemie, metallurgische Kompatibilität und präzises Wärmemanagement. Ein Versagen in einem dieser Bereiche kann die Herstellung einer Verbindung unmöglich machen, nicht wegen eines einzelnen Fehlers, sondern weil die grundlegenden Prinzipien der Adhäsion und Legierungsbildung verletzt wurden.

Das Haupthindernis: Oberflächenbarrieren

Der häufigste Grund für das Versagen einer Lötverbindung ist die Unfähigkeit des Füllmetalls, intimen Kontakt mit den Grundmetallen herzustellen. Dies ist fast immer ein Oberflächenproblem.

Die Herausforderung stabiler Oxide

Viele Metalle, insbesondere Edelstahl, Aluminium und Titan, bilden sofort eine dünne, aber hochstabile und undurchlässige Oxidschicht auf ihrer Oberfläche. Diese Oxidschicht wirkt wie eine Antihaftbeschichtung und verhindert, dass das geschmolzene Füllmetall die Oberfläche benetzt und in die Verbindung fließt. Ein geeignetes Flussmittel oder eine kontrollierte Atmosphäre ist erforderlich, um diese Oxide während des Erhitzens zu entfernen.

Kontamination und unsachgemäße Reinigung

Über natürliche Oxide hinaus verdampfen alle Oberflächenverunreinigungen wie Öl, Fett, Schmutz oder sogar Markierungen von einem Stift während des Erhitzens. Dieses Ausgasen erzeugt Druck, der das Füllmetall aktiv von der Verbindung wegdrückt, wodurch eine Bindung physikalisch unmöglich wird.

Wenn Grund- und Füllmetalle chemisch kollidieren

Selbst bei einer perfekt sauberen Oberfläche kann die falsche Materialkombination zu einer spröden, schwachen oder einfach nicht zu bildenden Verbindung führen. Dies sind tiefere metallurgische Probleme.

Zerstörerische Legierungsbildung und intermetallische Phasen

Das Hartlöten funktioniert, indem das Füllmetall leicht mit dem Grundmetall legiert. Wenn die Materialien jedoch inkompatibel sind, können sie dicke, spröde intermetallische Verbindungen an der Grenzfläche bilden. Diese spröde Schicht bricht leicht unter minimaler Belastung und zerstört die Integrität der Verbindung.

Versprödung durch Spurenelemente

Bestimmte Elemente, selbst in Spurenmengen, können katastrophal sein. Schwefelversprödung kann auftreten, wenn Nickellegierungen gelötet werden, die mit schwefelhaltigen Verbindungen kontaminiert wurden. Ebenso kann Phosphorversprödung bestimmte Stahl- und Nickellegierungen schwächen, wenn ein phosphorhaltiges Füllmittel unsachgemäß verwendet wird.

Das Problem des Wasserstoffs

Wasserstoffversprödung ist ein erhebliches Risiko für hochfeste Stähle. Bei Löttemperaturen kann Wasserstoff (aus der Atmosphäre oder dem Flussmittel) vom Metall absorbiert werden, wodurch es extrem spröde und nach dem Abkühlen anfällig für Risse wird.

Die Kompromisse verstehen: Prozessbedingte Fehler

Der Lötprozess selbst – insbesondere wie Wärme angewendet und kontrolliert wird – kann Bedingungen schaffen, die eine feste Verbindung unmöglich machen.

Übermäßige Hitze und hoher Dampfdruck

Einige Füllmetalle enthalten Elemente mit niedrigen Siedepunkten, wie Zink und Cadmium. Wenn die Verbindung überhitzt wird, können diese Elemente aus dem Füllmetall verdampfen. Dies erzeugt nicht nur Hohlräume in der Verbindung, sondern verändert auch grundlegend die chemische Zusammensetzung und Leistung der verbleibenden Fülllegierung. Dieser Effekt wird durch den Dampfdruck des Materials angetrieben.

Beschädigung des Grundmetalls (Wärmeeinflusszone)

Die zum Hartlöten erforderliche Wärme kann das Grundmetall im Bereich um die Verbindung, der sogenannten Wärmeeinflusszone (WEZ), irreversibel schädigen. Bei einigen Edelstählen kann beispielsweise das Erhitzen eine Carbidausscheidung verursachen, die die Korrosionsbeständigkeit des Materials verringert und es spröde machen kann.

Thermische Spannung und Rissbildung

Beim Verbinden von unterschiedlichen Metallen können deren unterschiedliche Wärmeausdehnungskoeffizienten beim Abkühlen massive Spannungen in der Verbindung hervorrufen. Wenn diese Spannung die Festigkeit des Grund- oder Füllmetalls bei Temperatur übersteigt, kann dies zu sofortiger Spannungsrissbildung führen, wodurch die Verbindung auseinandergerissen wird, bevor sie überhaupt fertiggestellt ist.

Ein Rahmen für erfolgreiches Hartlöten

Um diese Fehler zu vermeiden, muss Ihr Ansatz proaktiv sein und sich von Anfang an auf die Materialauswahl und Prozesskontrolle konzentrieren.

- Wenn Sie eine fehlerhafte Verbindung beheben: Beginnen Sie mit der Untersuchung der Oberflächensauberkeit und des Potenzials für stabile Oxide, da dies die häufigsten und grundlegendsten Barrieren sind.

- Wenn Sie eine neue Anwendung entwerfen: Überprüfen Sie sorgfältig die metallurgische Kompatibilität zwischen Ihren Grundmetallen und dem vorgeschlagenen Füllmetall, um die Bildung spröder intermetallischer Phasen zu verhindern.

- Wenn Sie mit empfindlichen oder hochfesten Legierungen arbeiten: Ihr Hauptaugenmerk muss auf einer präzisen Temperatur- und Atmosphärenkontrolle liegen, um Schäden am Grundmetall und Versprödung zu vermeiden.

Durch das Verständnis dieser Kernprinzipien können Sie das Hartlöten von einem herausfordernden Prozess in eine vorhersehbare und hochzuverlässige Verbindungstechnologie verwandeln.

Zusammenfassungstabelle:

| Fehlerkategorie | Hauptgründe | Primäre Auswirkung |

|---|---|---|

| Oberflächenbarrieren | Stabile Oxide, Öl/Fett, Schmutz | Verhindert Benetzung und Fluss des Füllmetalls |

| Materialinkompatibilität | Spröde intermetallische Phasen, Schwefel-/Phosphorversprödung | Erzeugt schwache, spröde Verbindungen, die zum Bruch neigen |

| Probleme bei der Prozesskontrolle | Übermäßige Hitze, thermische Spannung, Wasserstoffversprödung | Beschädigt das Grundmetall oder verursacht Risse in der Verbindung |

Haben Sie Probleme mit unzuverlässigen Lötverbindungen? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für präzise thermische Prozesse und Materialverbindungen erforderlich sind. Unser Fachwissen stellt sicher, dass Sie die richtigen Werkzeuge für saubere Oberflächen, kontrollierte Atmosphären und perfekte Temperaturen für jedes erfolgreiche Hartlöten haben. Kontaktieren Sie uns noch heute (#ContactForm), um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen und die Zuverlässigkeit Ihres Verbindungsprozesses verbessern können.

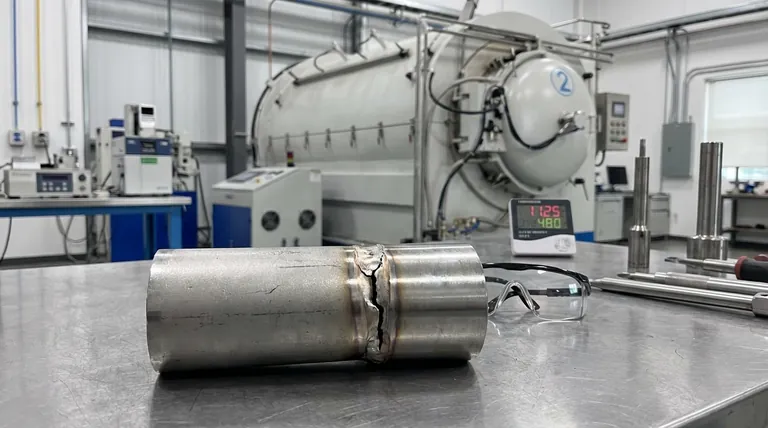

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist ein Hartlöt-Reparaturverfahren? Eine Niedrigtemperatur-Lösung für starke, nahtlose Metallverbindungen

- Benötigt Löten Hitze? Ja, sie ist der Katalysator für die Schaffung starker, dauerhafter Verbindungen.

- Was sind die Faktoren, die die Festigkeit einer Hartlötverbindung beeinflussen? Beherrschen Sie die 4 Schlüssel zu einer perfekten Verbindung

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Welche Vorteile bietet das Hartlöten gegenüber dem Auftragslöten? Erzielen Sie stärkere, sauberere und wiederholbare Verbindungen