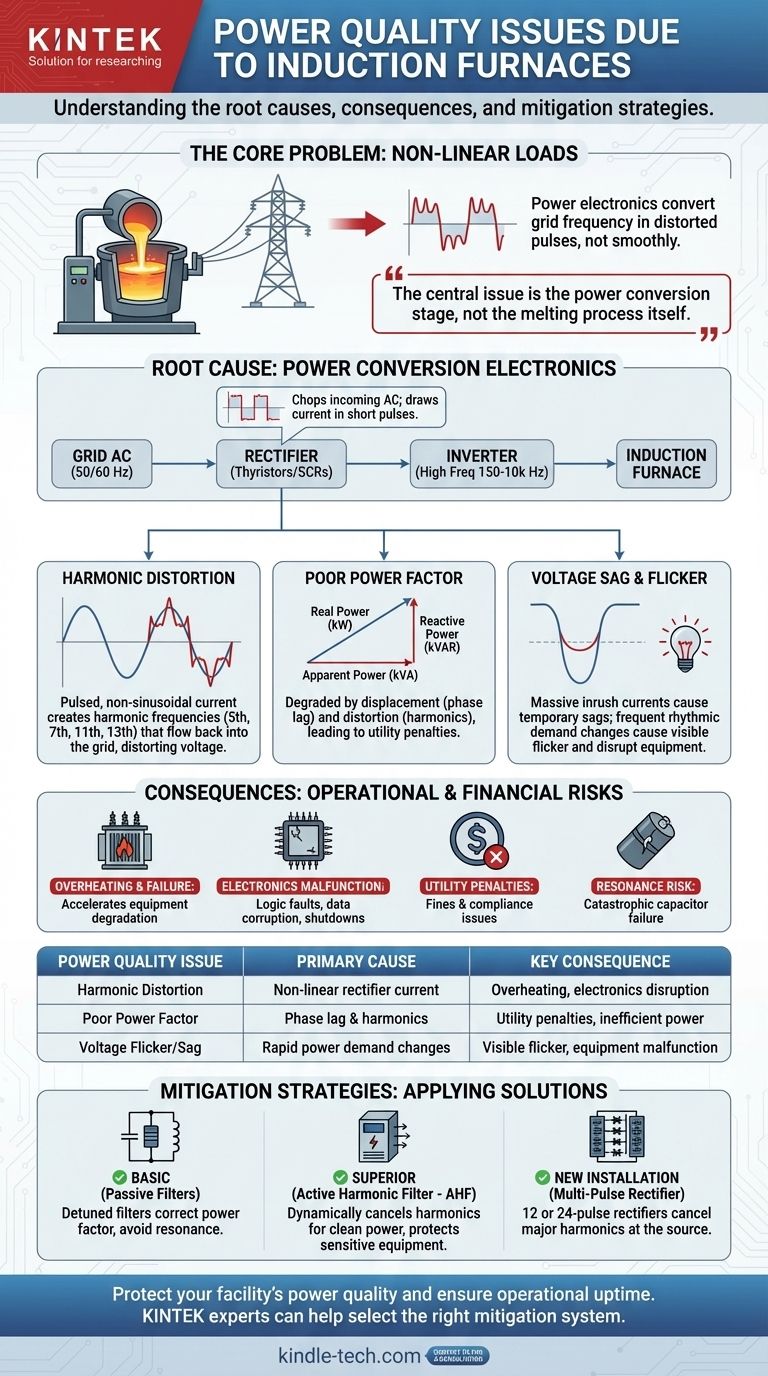

Im Kern verursachen Induktionsöfen erhebliche Stromqualitätsprobleme, hauptsächlich weil sie große, nichtlineare Lasten sind. Die Leistungselektronik, die verwendet wird, um die Standard-Netzfrequenz in die für das Schmelzen erforderliche Hochfrequenz umzuwandeln, zieht den Strom nicht gleichmäßig; stattdessen zieht sie ihn in verzerrten Impulsen, was zu harmonischen Verzerrungen, einem schlechten Leistungsfaktor und Spannungsschwankungen führt, die das Stromnetz und benachbarte Geräte stören können.

Das zentrale Problem ist nicht der Schmelzprozess des Ofens selbst, sondern die Stromwandlungsstufe, die ihn speist. Die für den Betrieb des Ofens grundlegenden Gleichrichter- und Wechselrichtersysteme sind die primären Quellen elektrischer Störungen, die verwaltet werden müssen.

Die Grundursache: Leistungsumwandlungselektronik

Ein Induktionsofen kann den Netzstrom nicht direkt nutzen. Er benötigt eine Stromversorgung, die den Standard-Wechselstrom von 50/60 Hz vom Versorgungsunternehmen in den für die Induktion von Wärme im Metallgut erforderlichen Mittel- oder Hochfrequenz-Wechselstrom (150 Hz bis 10.000 Hz) umwandelt. Dieser Umwandlungsprozess ist die Ursache für fast alle Stromqualitätsprobleme.

Die Rolle des Gleichrichters

Der erste Schritt der Umwandlung ist der Gleichrichter, der den eingehenden Wechselstrom in Gleichstrom umwandelt. Die meisten großen Öfen verwenden phasenanschnittgesteuerte Gleichrichter, die mit Thyristoren (SCRs) gebaut sind.

Diese Geräte steuern die Leistung des Ofens, indem sie die eingehende Wechselspannungswellenform "zerhacken". Sie leiten nur für einen Teil jedes Zyklus, was dazu führt, dass der Strom in kurzen, scharfen Impulsen statt in einer glatten Sinuswelle gezogen wird.

Die Quelle der harmonischen Verzerrung

Dieser gepulste, nicht-sinusförmige Stromverbrauch ist die Definition von harmonischer Verzerrung. Die verzerrte Stromwelle setzt sich aus der Grundfrequenz (50/60 Hz) plus mehreren ganzzahligen Frequenzen (100/120 Hz, 150/180 Hz usw.) zusammen.

Diese harmonischen Ströme fließen zurück in das Stromnetz und verzerren die Spannung für alle Benutzer im selben Stromkreis. Die problematischsten Harmonischen für einen Standard-6-Puls-Gleichrichter sind die 5., 7., 11. und 13.

Das doppelte Problem des Leistungsfaktors

Induktionsöfen verschlechtern den Leistungsfaktor auf zwei Arten, was zu einem sehr niedrigen Gesamtleistungsfaktor führt, oft unter 0,80.

- Verschiebungsleistungsfaktor: Die Thyristorsteuerung verursacht eine Phasenverschiebung zwischen Spannung und Grundstrom, was zu einem schlechten Verschiebungsleistungsfaktor führt.

- Verzerrungsleistungsfaktor: Das Vorhandensein von harmonischen Strömen bedeutet, dass nicht der gesamte Strom nützliche Arbeit leistet, was den Verzerrungsleistungsfaktor senkt.

Versorgungsunternehmen verhängen oft erhebliche finanzielle Strafen für einen niedrigen Leistungsfaktor, da sie dadurch mehr Scheinleistung (kVA) liefern müssen als die tatsächlich verbrauchte Wirkleistung (kW), was ihre Infrastruktur belastet.

Spannungseinbrüche und Flicker

Der Schmelzzyklus eines Ofens beinhaltet massive und schnelle Änderungen des Leistungsbedarfs. Wenn eine große Charge hinzugefügt oder der Ofen zum ersten Mal eingeschaltet wird, zieht er einen immensen Einschaltstrom.

Dieser plötzliche hohe Stromverbrauch verursacht einen temporären Spannungsabfall oder Einbruch im lokalen Netz. Wenn diese Leistungsschwankungen häufig und rhythmisch auftreten, verursachen sie ein Phänomen, das als Spannungsflicker bekannt ist, das als Pulsieren in der Beleuchtung sichtbar ist und empfindliche elektronische Geräte stören kann.

Die Konsequenzen verstehen

Diese Stromqualitätsprobleme zu ignorieren ist keine Option, da sie zu spürbaren Betriebs- und Finanzproblemen führen.

Überhitzung und Geräteausfall

Harmonische Ströme verursachen zusätzliche Erwärmung in Transformatoren, Leitern und Motoren. Diese überschüssige Wärme beschleunigt den Isolationsabbau und kann zu vorzeitigem und unerwartetem Geräteausfall führen.

Fehlfunktion empfindlicher Elektronik

Moderne Industrieanlagen verlassen sich auf SPS, Computer und Frequenzumrichter (VFDs). Die durch Harmonische verursachte Spannungsverzerrung kann zu Logikfehlern, Datenkorruption und dem vollständigen Herunterfahren dieser kritischen Steuerungssysteme führen.

Strafen der Versorgungsunternehmen und Compliance-Probleme

Die meisten Elektrizitätsversorger haben strenge Grenzwerte für die Menge an harmonischer Verzerrung, die ein Kunde in das Netz einspeisen darf (z. B. IEEE 519 Standard). Die Nichteinhaltung kann zu hohen Geldstrafen oder sogar zur Androhung der Abschaltung führen.

Das kritische Resonanzrisiko

Eine gängige, aber falsche Lösung ist es, einfach Leistungsfaktorkorrekturkondensatoren hinzuzufügen. Die Induktivität des Versorgungsnetztransformators in Kombination mit diesen Kondensatoren erzeugt einen Resonanzkreis. Wenn die Resonanzfrequenz dieses Kreises nahe an einer der dominanten Harmonischen des Ofens liegt (wie der 5. oder 7.), kann der harmonische Strom massiv verstärkt werden, was zu einem katastrophalen Ausfall von Kondensatoren und anderen Geräten führt.

So wenden Sie dies auf Ihr Projekt an

Die richtige Minderungsstrategie hängt von Ihrem Budget, dem Umfang Ihres Betriebs und der Strenge der Anforderungen Ihres Versorgungsunternehmens ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, grundlegende Anforderungen des Versorgungsunternehmens mit kleinem Budget zu erfüllen: Ziehen Sie ein System aus verstimmten passiven Oberwellenfiltern in Betracht, die darauf ausgelegt sind, den Leistungsfaktor zu korrigieren und gleichzeitig Resonanzen mit den problematischsten Oberwellen zu vermeiden.

- Wenn Ihr Hauptaugenmerk darauf liegt, empfindliche Geräte zu schützen und die Betriebszeit zu maximieren: Ein Aktiver Oberwellenfilter (AHF) ist die überlegene Lösung, da er harmonische Ströme über ein breites Spektrum dynamisch aufhebt, um eine saubere Stromversorgung zu gewährleisten.

- Wenn Sie eine neue, großtechnische Anlage planen: Spezifizieren Sie einen Ofen mit einem 12-Puls- oder 24-Puls-Gleichrichter, der größere niederfrequente Oberwellen an der Quelle inhärent aufhebt und den Bedarf an externer Filterung drastisch reduziert.

Das proaktive Management der Stromqualität eines Induktionsofens ist eine direkte Investition in die Zuverlässigkeit und Effizienz Ihrer gesamten Anlage.

Zusammenfassungstabelle:

| Stromqualitätsproblem | Primäre Ursache | Wesentliche Konsequenz |

|---|---|---|

| Harmonische Verzerrung | Nichtlineare Stromaufnahme von Gleichrichtern | Überhitzung von Geräten, Störung empfindlicher Elektronik |

| Schlechter Leistungsfaktor | Phasenverschiebung und harmonische Ströme | Strafen der Versorgungsunternehmen, ineffiziente Stromnutzung |

| Spannungsflicker/Einbruch | Schnelle, große Änderungen des Leistungsbedarfs | Sichtbares Lichtpulsieren, Gerätefehlfunktionen |

Schützen Sie die Stromqualität Ihrer Anlage und gewährleisten Sie die Betriebszeit. Die Stromstörungen von Induktionsöfen – wie harmonische Verzerrungen und Spannungsschwankungen – können zu kostspieligen Geräteausfällen und Strafen der Versorgungsunternehmen führen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Leistungsanforderungen von Industrie- und Forschungslaboren. Unsere Experten können Ihnen helfen, die richtigen Minderungsysteme auszuwählen, von passiven Filtern bis hin zu aktiven Oberwellenlösungen, die auf Ihren spezifischen Ofen und Ihre Compliance-Anforderungen zugeschnitten sind. Lassen Sie nicht zu, dass Stromqualitätsprobleme Ihre kritischen Prozesse stören – kontaktieren Sie uns noch heute für eine Beratung und stellen Sie sicher, dass die Stromversorgung Ihres Labors so zuverlässig ist wie Ihre Ergebnisse.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese