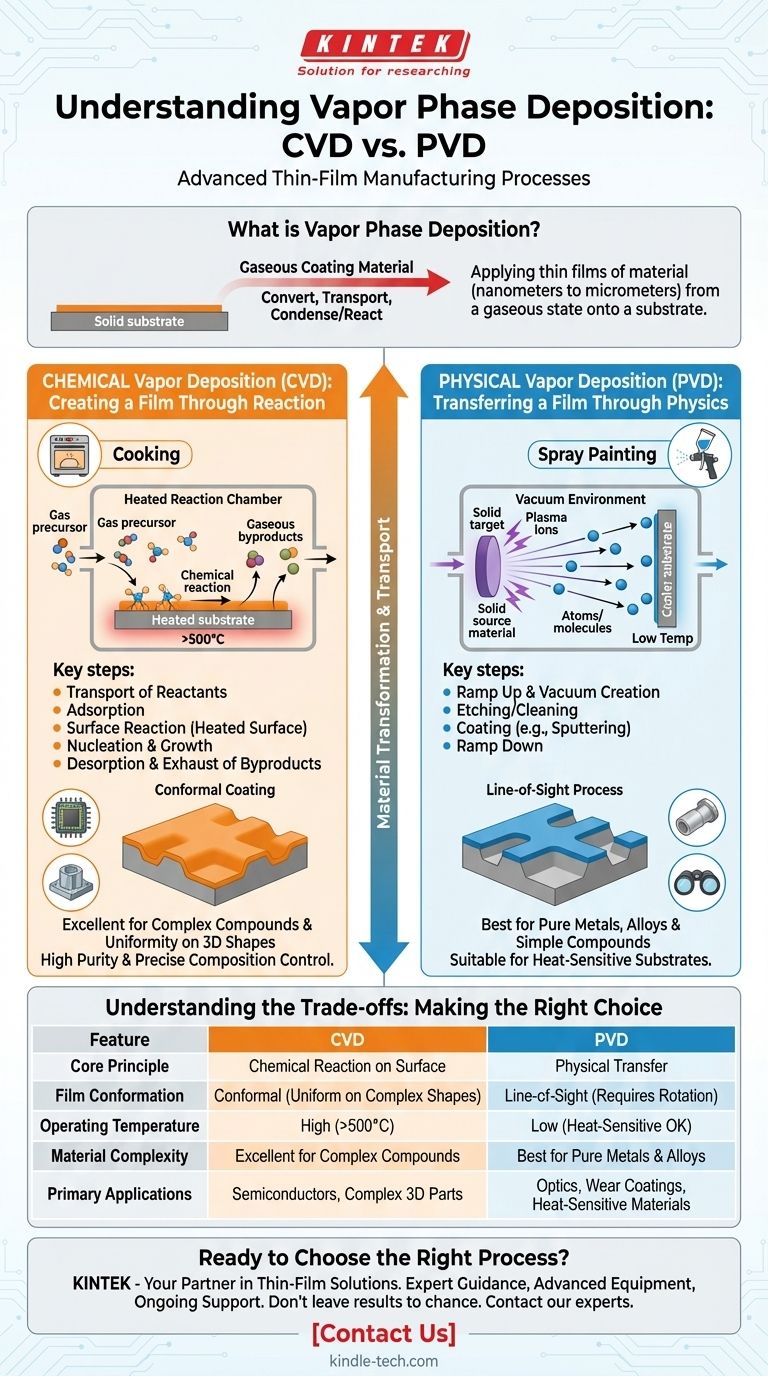

Die Gasphasenabscheidung ist eine Familie fortschrittlicher Fertigungsverfahren, die zur Aufbringung sehr dünner Materialschichten auf eine Oberfläche, das sogenannte Substrat, verwendet werden. Im Kern beinhaltet der Prozess die Umwandlung des Beschichtungsmaterials in einen gasförmigen Zustand, dessen Transport zum Substrat und dessen anschließende Kondensation oder Reaktion zur Bildung einer festen Schicht. Die beiden Hauptkategorien dieses Prozesses sind die chemische Gasphasenabscheidung (CVD) und die physikalische Gasphasenabscheidung (PVD).

Der grundlegende Unterschied zwischen den Verfahren der Gasphasenabscheidung liegt darin, wie das Beschichtungsmaterial ankommt. Die chemische Gasphasenabscheidung (CVD) nutzt chemische Reaktionen auf der Oberfläche des Substrats, um den Film zu erzeugen, während die physikalische Gasphasenabscheidung (PVD) das Ausgangsmaterial ohne chemische Veränderung physisch auf das Substrat überträgt.

Chemische Gasphasenabscheidung (CVD): Erzeugung eines Films durch Reaktion

CVD ist vergleichbar mit dem Kochen. Sie führen spezifische gasförmige Zutaten (Präkursoren) in eine beheizte Kammer ein, und diese reagieren auf der Oberfläche Ihres Substrats, um neues, festes Material darauf „einzubacken“.

Das Kernprinzip: Eine chemische Reaktion

Bei der CVD ist das abgeschiedene Material nicht dasselbe Material, das in die Kammer eingebracht wird. Stattdessen werden ein oder mehrere flüchtige Präkursorgase verwendet.

Eine chemische Reaktion, die typischerweise durch hohe Temperatur aktiviert wird, findet direkt auf der Oberfläche des Substrats statt. Diese Reaktion bildet den gewünschten festen Film und gasförmige Nebenprodukte, die dann entfernt werden.

Die detaillierten CVD-Prozessschritte

Der CVD-Prozess ist eine hochkontrollierte Abfolge von Ereignissen, die einen gleichmäßigen und qualitativ hochwertigen Film gewährleistet.

- Transport der Reaktanten: Die Präkursorgase werden in die Reaktionskammer transportiert.

- Adsorption: Die Gasmoleküle haften an der Substratoberfläche.

- Oberflächenreaktion: Die adsorbierten Moleküle durchlaufen eine chemische Reaktion, die durch die erhitzte Oberfläche katalysiert wird, um das feste Filmmaterial zu bilden.

- Nukleation und Wachstum: Das neu gebildete feste Material erzeugt anfängliche Stellen (Nukleation) und baut sich dann Schicht für Schicht auf, um den Film zu bilden.

- Desorption der Nebenprodukte: Die unerwünschten gasförmigen Nebenprodukte der Reaktion lösen sich von der Oberfläche.

- Transport der Nebenprodukte: Ein Absaugsystem entfernt diese gasförmigen Nebenprodukte aus der Kammer.

Physikalische Gasphasenabscheidung (PVD): Übertragung eines Films durch Physik

PVD ist eher wie Sprühlackieren, jedoch auf atomarer Ebene. Man nimmt ein festes Ausgangsmaterial, wandelt es in einen Dampf um, und dieser bewegt sich geradlinig, um alles zu beschichten, was sich auf seinem Weg befindet. All dies geschieht in einer Hochvakuumumgebung.

Das Kernprinzip: Eine physikalische Übertragung

Bei PVD ist das Ausgangsmaterial identisch mit dem endgültigen Beschichtungsmaterial. Der Prozess löst Atome oder Moleküle physikalisch von einer festen Quelle und transportiert sie durch ein Vakuum zum Substrat.

Es findet keine chemische Reaktion zur Erzeugung des Films statt. Das verdampfte Material kondensiert einfach auf dem kühleren Substrat und bildet die feste Beschichtung.

Beispielprozess: Sputterabscheidung

Sputtern ist eine gängige PVD-Technik, die ein klares Beispiel für den physikalischen Übertragungsprozess liefert.

- Hochfahren: Die Kammer wird versiegelt und ein Vakuum erzeugt, um Verunreinigungen zu entfernen. Die Umgebung wird vorbereitet, oft durch Erhitzen.

- Ätzen: Das Substrat wird häufig durch einen Ionenbeschuss (kathodische Reinigung) gereinigt, um sicherzustellen, dass die Oberfläche rein ist und die Schicht richtig haftet.

- Beschichten: Eine Hochspannung wird verwendet, um ein Plasma zu erzeugen. Ionen aus diesem Plasma werden beschleunigt und kollidieren mit dem Ausgangsmaterial (dem „Target“), wobei Atome herausgeschlagen werden. Diese ausgestoßenen Atome bewegen sich durch das Vakuum und scheiden sich auf dem Substrat ab.

- Herunterfahren: Sobald die gewünschte Dicke erreicht ist, wird das System sicher auf Umgebungstemperatur und -druck zurückgeführt.

Die Abwägungen verstehen: CVD vs. PVD

Die Wahl zwischen diesen Methoden hängt vollständig vom Material, dem Substrat und den gewünschten Eigenschaften des Endfilms ab.

Filmkonsistenz und Abdeckung

CVD eignet sich hervorragend zur Herstellung konformer Beschichtungen, was bedeutet, dass der Film selbst auf komplexen, dreidimensionalen Formen eine gleichmäßige Dicke aufweist. Die Präkursorgase können vor der Reaktion in Gräben und um scharfe Ecken eindringen.

PVD ist ein Sichtlinienprozess. Die verdampften Atome bewegen sich geradlinig, was es schwierig macht, komplexe Geometrien ohne ausgefeilte Substratrotation gleichmäßig zu beschichten.

Betriebstemperatur

CVD-Prozesse erfordern oft sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen anzutreiben. Dies kann die Arten von Substraten einschränken, die ohne Beschädigung beschichtet werden können.

PVD kann im Allgemeinen bei viel niedrigeren Temperaturen durchgeführt werden, was es für wärmeempfindliche Materialien wie Kunststoffe oder bestimmte Legierungen geeignet macht.

Materialreinheit und Komplexität

CVD bietet eine exquisite Kontrolle über die chemische Zusammensetzung (Stöchiometrie) des Films durch präzise Steuerung des Flusses der Präkursorgase. Dies ist entscheidend für die Herstellung der ultrareinen, komplexen Verbundfilme, die in der Halbleiterindustrie verwendet werden.

PVD eignet sich hervorragend zur Abscheidung reiner Metalle, Legierungen und bestimmter einfacher Verbindungen. Die Herstellung komplexer Verbundfilme kann schwieriger sein als bei CVD.

Die richtige Wahl für Ihr Ziel treffen

Um das geeignete Verfahren auszuwählen, müssen Sie zunächst Ihr wichtigstes Ergebnis definieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, komplexe, nicht ebene Oberflächen gleichmäßig zu beschichten: CVD ist aufgrund der Natur gasphasenbasierter Reaktionen oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metalls oder einer einfachen Legierung auf einem wärmeempfindlichen Substrat liegt: PVD-Verfahren wie Sputtern sind im Allgemeinen besser geeignet und arbeiten bei niedrigeren Temperaturen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines hochreinen, kristallinen Verbundfilms für die Elektronik liegt: CVD bietet die präzise chemische Kontrolle, die für fortschrittliche Halbleiteranwendungen erforderlich ist.

Das Verständnis dieses Kernunterschieds zwischen einem chemisch „erzeugten“ und einem physikalisch „übertragenen“ Film ist der Schlüssel zur Auswahl der richtigen Abscheidungstechnologie für Ihr Projekt.

Zusammenfassungstabelle:

| Merkmal | Chemische Gasphasenabscheidung (CVD) | Physikalische Gasphasenabscheidung (PVD) |

|---|---|---|

| Kernprinzip | Chemische Reaktion auf Substratoberfläche | Physikalische Übertragung des Ausgangsmaterials |

| Filmkonsistenz | Konform (gleichmäßig auf komplexen Formen) | Sichtlinie (erfordert Rotation für Gleichmäßigkeit) |

| Betriebstemperatur | Hoch (oft > 500°C) | Niedrig (geeignet für wärmeempfindliche Substrate) |

| Materialkomplexität | Ausgezeichnet für komplexe Verbindungen | Am besten für reine Metalle, Legierungen und einfache Verbindungen |

| Hauptanwendungen | Halbleiter, komplexe 3D-Teile | Optik, verschleißfeste Beschichtungen, wärmeempfindliche Materialien |

Bereit, den richtigen Abscheidungsprozess für Ihr Labor auszuwählen?

Das Verständnis der Nuancen zwischen CVD und PVD ist entscheidend für das Erreichen optimaler Dünnschicht-Ergebnisse. KINTEK, Ihr vertrauenswürdiger Partner für Laborausrüstung, ist spezialisiert auf die Bereitstellung fortschrittlicher Lösungen zur Gasphasenabscheidung, die auf Ihre spezifischen Forschungs- und Produktionsanforderungen zugeschnitten sind.

Ob Sie die konformen Beschichtungen von CVD für komplexe Halbleiteranwendungen oder die Präzision von PVD für wärmeempfindliche Substrate benötigen, unsere Experten helfen Ihnen bei der Auswahl und Implementierung des perfekten Systems.

Lassen Sie KINTEK Ihre Fähigkeiten erweitern:

- Fachkundige Beratung: Erhalten Sie persönliche Empfehlungen basierend auf Ihren Material-, Substrat- und Leistungsanforderungen.

- Fortschrittliche Ausrüstung: Zugang zu hochmodernen CVD- und PVD-Systemen führender Hersteller.

- Laufender Support: Profitieren Sie von Installations-, Schulungs- und Wartungsdiensten, um Spitzenleistung zu gewährleisten.

Überlassen Sie Ihre Beschichtungsergebnisse nicht dem Zufall. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK's Lösungen zur Gasphasenabscheidung den Erfolg Ihres Projekts vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was ist der Temperaturbereich von LPCVD? Von 425°C bis 900°C für Superior Thin Films

- Was sind die Methoden zur Herstellung von Graphen? Top-Down vs. Bottom-Up-Synthese erklärt

- Welche Methoden trennen CVD-Graphen von seinem Substrat? Optimieren Sie Ihren Transferprozess mit fortschrittlichen Techniken

- Was sind die verschiedenen Werkzeugbeschichtungsmethoden? PVD vs. CVD erklärt für optimale Leistung

- Was ist Vakuum-Dampfabscheidung von Gold? Ein Leitfaden zu CVD- vs. PVD-Methoden

- Wie wird Graphen hergestellt? Wählen Sie die richtige Methode für Ihre Anwendung

- Was ist der Unterschied zwischen Epitaxie und ALD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Wie deponiert man Siliziumkarbid? Die Wahl der richtigen Methode für Dünnschichten vs. Massivmaterial