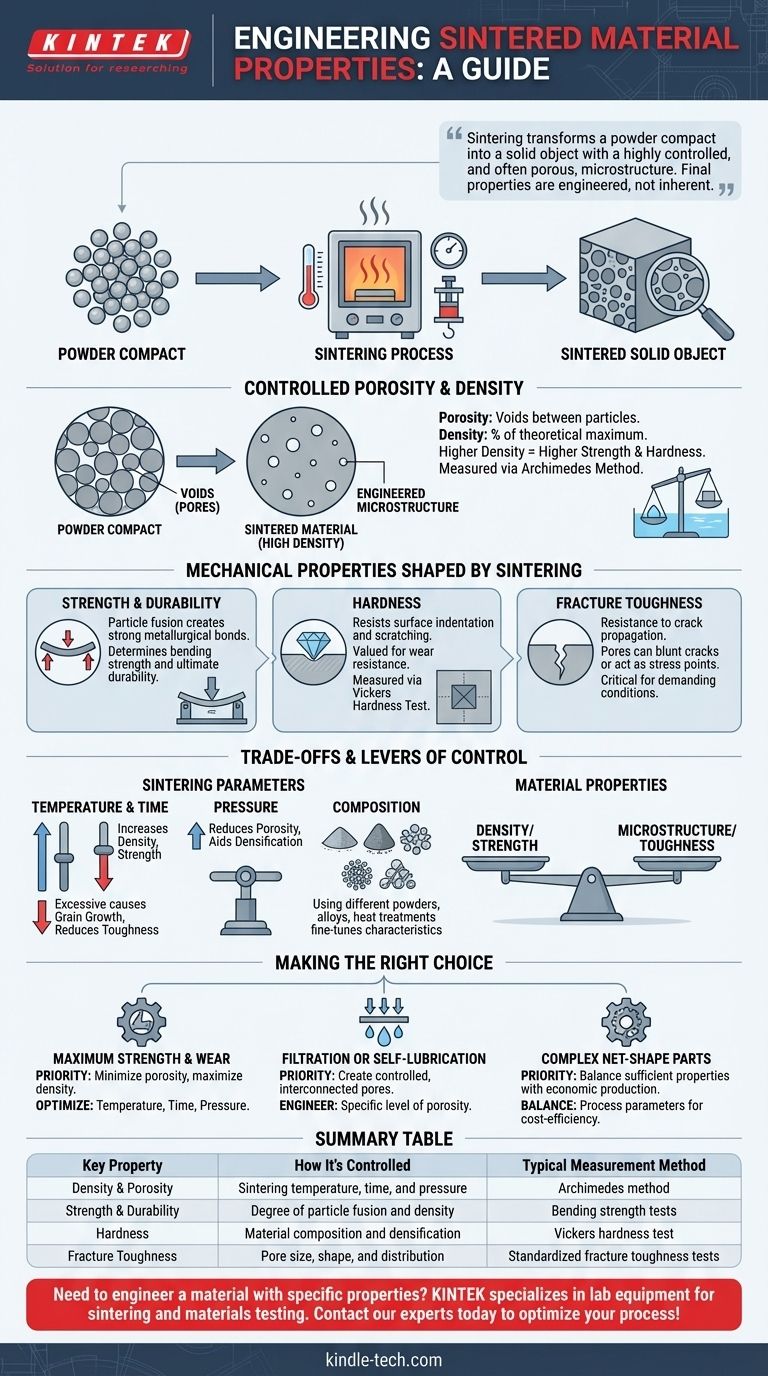

Die Eigenschaften eines gesinterten Materials sind nicht festgelegt, sondern werden während seiner Herstellung bewusst entwickelt. Im Gegensatz zu gegossenen oder geschmiedeten Materialien sind die endgültigen Eigenschaften eines gesinterten Teils – wie seine Dichte, mechanische Festigkeit und Härte – ein direktes Ergebnis der präzisen Steuerung des Herstellungsprozesses. Das entscheidende Merkmal ist eine Mikrostruktur aus verschmolzenen Partikeln, die für eine bestimmte Anwendung maßgeschneidert werden kann.

Das grundlegende Prinzip ist, dass Sintern einen Pulverpressling in ein festes Objekt mit einer hochkontrollierten und oft porösen Mikrostruktur umwandelt. Die endgültigen Eigenschaften sind nicht allein dem Grundmaterial inhärent, sondern eine direkte Funktion dieser entwickelten Mikrostruktur, die durch die Sinterparameter bestimmt wird.

Das entscheidende Merkmal: Kontrollierte Porosität und Dichte

Die grundlegendste Eigenschaft, die gesinterte Materialien von ihren vollständig dichten Gegenstücken unterscheidet, ist die bewusste Kontrolle der Porosität. Dies ist die Grundlage, aus der andere Eigenschaften abgeleitet werden.

Vom Pulver zum Feststoff

Sintern ist ein thermischer Prozess, der Partikel bei einer Temperatur unterhalb des Schmelzpunkts des Materials miteinander verschmilzt. Da das Material nicht schmilzt und fließt, bleiben mikroskopische Hohlräume zwischen den ursprünglichen Pulverpartikeln bestehen.

Diese Hohlräume bilden ein Porennetzwerk, und das Volumen dieser Poren definiert die Porosität des Materials und seine Gesamt-Dichte.

Die Rolle der Dichte

Die Dichte eines gesinterten Teils wird typischerweise als Prozentsatz der theoretischen Maximaldichte des Grundmaterials ausgedrückt. Ein Teil mit 95 % Dichte hat 5 % seines Volumens aus Poren.

Dieses Dichteniveau ist direkt mit den meisten mechanischen Eigenschaften verbunden. Im Allgemeinen führt eine höhere Dichte zu höherer Festigkeit und Härte.

Dichtemessung

Die Volumendichte eines gesinterten Bauteils ist eine kritische Qualitätskontrollmetrik. Sie wird üblicherweise mit der Archimedes-Methode gemessen, einer einfachen Technik, bei der das Teil an der Luft und dann in einer Flüssigkeit bekannter Dichte gewogen wird.

Wie Sintern mechanische Eigenschaften formt

Die einzigartige Mikrostruktur, die durch Sintern entsteht, beeinflusst direkt die Leistung des Materials unter Belastung. Dies ermöglicht die Erzielung einer breiten Palette mechanischer Verhaltensweisen.

Festigkeit und Haltbarkeit

Die Verschmelzung von Partikeln erzeugt starke metallurgische Bindungen an den Korngrenzen. Dieses Netzwerk bestimmt die ultimative Festigkeit und Haltbarkeit des Materials.

Eigenschaften wie die Biegefestigkeit werden gemessen, um zu quantifizieren, wie viel Spannung das Material aushalten kann, bevor es sich verformt oder bricht, was es zu einem kritischen Parameter für Strukturbauteile macht.

Härte

Gesinterte Materialien werden oft für ihre Härte und Verschleißfestigkeit geschätzt. Härte spiegelt die Fähigkeit des Materials wider, lokalem Oberflächeneindruck oder Kratzern zu widerstehen.

Diese Eigenschaft wird typischerweise mit einem Standardtest, wie dem Vickers-Härtetest, quantifiziert, bei dem ein Diamant-Indenter in die Materialoberfläche gedrückt wird.

Bruchzähigkeit

Die Bruchzähigkeit misst den Widerstand eines Materials gegen die Ausbreitung von Rissen. Die Poren innerhalb eines gesinterten Materials können manchmal dazu dienen, einen Riss abzustumpfen oder zu stoppen, sie können aber auch als Spannungskonzentrationspunkte wirken.

Die Kontrolle der Größe, Form und Verteilung dieser Poren ist daher entscheidend für die Herstellung von Bauteilen, die anspruchsvollen Betriebsbedingungen ohne katastrophales Versagen standhalten können.

Verständnis der Kompromisse und Kontrollhebel

Man kann eine Eigenschaft nicht ändern, ohne andere zu beeinflussen. Der Schlüssel zum erfolgreichen Sintern liegt im Verständnis, wie man die Prozessparameter manipuliert, um das optimale Gleichgewicht für Ihr spezifisches Ziel zu erreichen.

Der Einfluss von Temperatur und Zeit

Höhere Sintertemperaturen und längere Haltezeiten fördern eine stärkere Partikelverschmelzung, was Dichte und Festigkeit erhöht.

Übermäßige Hitze oder Zeit kann jedoch auch zu unerwünschtem Kornwachstum führen. Größere Körner können in einigen Fällen die Festigkeit und Zähigkeit des Materials verringern, was einen kritischen Prozesskompromiss darstellt.

Die Rolle des Drucks

Das Anlegen von externem Druck während des Sinterprozesses drückt die Partikel physisch näher zusammen, was die Verdichtung erheblich unterstützt.

Dies ist ein mächtiger Hebel zur Reduzierung der Porosität und zur Erzielung nahezu vollständig dichter Bauteile mit überlegenen mechanischen Eigenschaften.

Der Einfluss der Zusammensetzung

Die endgültigen Eigenschaften hängen nicht ausschließlich vom Prozess ab. Die Verwendung verschiedener Ausgangspulver, die Herstellung von Legierungen oder die Anwendung nachfolgender Wärmebehandlungen bietet eine zusätzliche Kontrollebene, um die Materialeigenschaften fein abzustimmen.

Die richtige Wahl für Ihr Ziel treffen

Sintern ermöglicht es Ihnen, ein Material für ein bestimmtes Ergebnis zu entwickeln. Durch Anpassen der Prozessparameter können Sie die Eigenschaften priorisieren, die für Ihre Anwendung am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Verschleißfestigkeit liegt: Ihr Ziel ist es, die Porosität zu minimieren und die höchstmögliche Dichte durch Optimierung von Temperatur, Zeit und Druck zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Filtration oder Selbstschmierung liegt: Ihr Ziel ist es, ein kontrolliertes, miteinander verbundenes Porennetzwerk zu schaffen, indem Sie bewusst ein bestimmtes Maß an Porosität entwickeln, anstatt es zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der wirtschaftlichen Herstellung eines komplexen, endkonturnahen Teils liegt: Ihr Ziel ist es, die Prozessparameter so auszugleichen, dass ausreichende mechanische Eigenschaften ohne die Kosten aggressiverer oder zeitaufwändigerer Zyklen erreicht werden.

Letztendlich bietet Sintern eine leistungsstarke Methode zur Herstellung von Materialien mit präzisen, anwendungsspezifischen Eigenschaften, die durch ihre Mikrostruktur definiert sind.

Zusammenfassungstabelle:

| Schlüsseleigenschaft | Wie sie kontrolliert wird | Typische Messmethode |

|---|---|---|

| Dichte & Porosität | Sintertemperatur, -zeit und -druck | Archimedes-Methode |

| Festigkeit & Haltbarkeit | Grad der Partikelverschmelzung und Dichte | Biegefestigkeitstests |

| Härte | Materialzusammensetzung und Verdichtung | Vickers-Härtetest |

| Bruchzähigkeit | Porengröße, -form und -verteilung | Standardisierte Bruchzähigkeitstests |

Müssen Sie ein Material mit spezifischen Eigenschaften entwickeln? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für das Sintern und die Materialprüfung. Unsere Expertise hilft Ihnen, die präzise Dichte, Festigkeit und Mikrostruktur zu erreichen, die Ihre Anwendung erfordert. Kontaktieren Sie noch heute unsere Experten, um Ihren Sinterprozess zu optimieren und überlegene Materialien zu schaffen!

Visuelle Anleitung

Ähnliche Produkte

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Funkenplasmagesinterter Ofen SPS-Ofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist die Funktion eines Röhrenatmosphäreofens bei der Synthese von Li2MnSiO4? Erzielung hochreiner Batteriematerialien

- Warum ist eine präzise Temperaturkontrolle in einem Sinterofen für NASICON-Elektrolyte entscheidend für die Sicherstellung der Materialreinheit?

- Welche Rolle spielt eine atmosphärenkontrollierte Röhrenofen beim Sintern von Cu-Mo? Erzielung einer hochreinen Verdichtung

- Warum Ultrahochvakuumöfen für LLZO verwenden? Chemische Stabilität & Grenzflächenintegrität bei Festkörperelektrolyten gewährleisten

- Welche Vorteile bietet ein Hochtemperatur-Atmosphären-Sinterofen für UO2? Präzise Brennstoffverdichtung