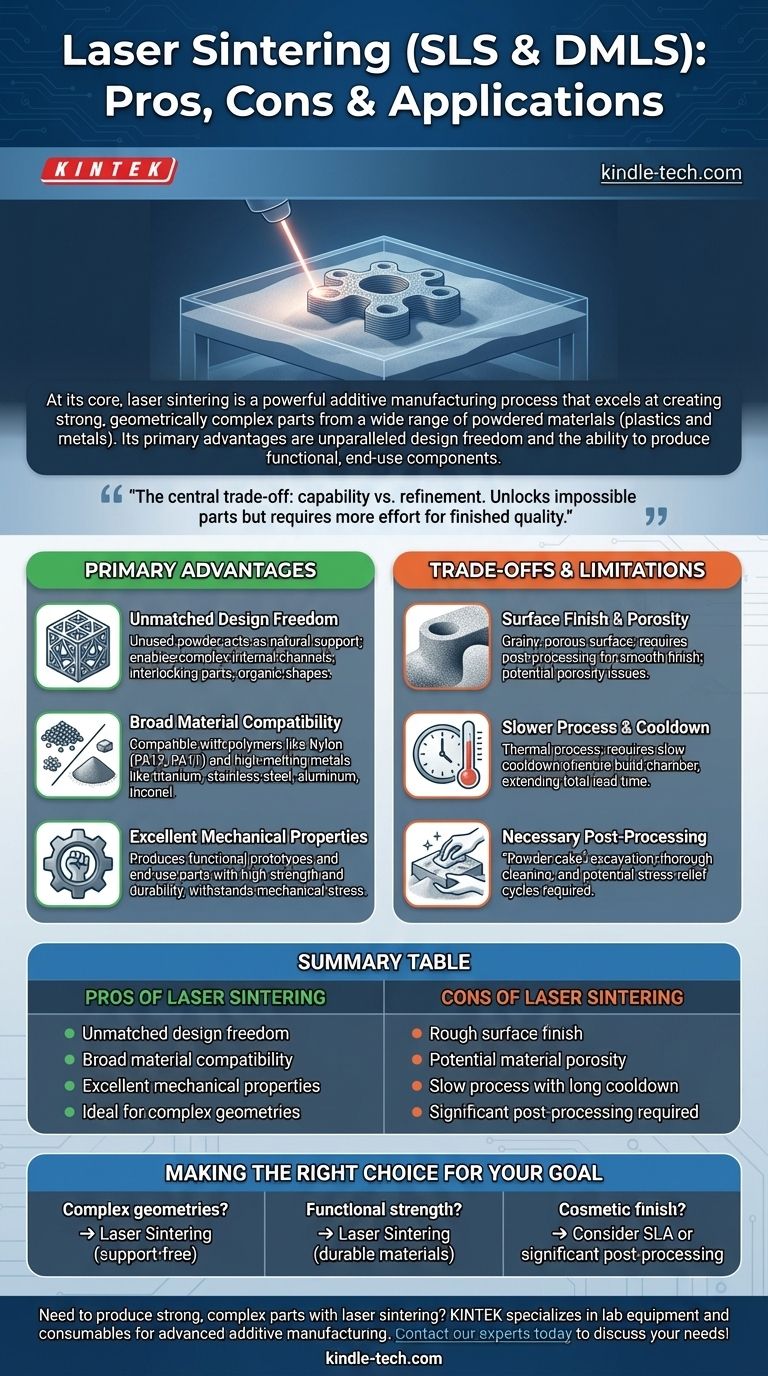

Im Kern ist das Lasersintern ein leistungsstarkes additives Fertigungsverfahren, das sich hervorragend zur Herstellung starker, geometrisch komplexer Teile aus einer Vielzahl von pulverförmigen Materialien, einschließlich Kunststoffen und Metallen, eignet. Seine Hauptvorteile sind eine unvergleichliche Designfreiheit und die Fähigkeit, funktionale Endverbraucherkomponenten herzustellen. Diese Vorteile werden jedoch durch Nachteile wie eine rauere Oberflächengüte, potenzielle Materialporosität und den Bedarf an erheblicher Nachbearbeitung ausgeglichen.

Der zentrale Kompromiss beim Lasersintern ist die Leistungsfähigkeit gegenüber der Verfeinerung. Es ermöglicht die Herstellung von Teilen, die mit traditionellen Methoden unmöglich herzustellen wären, aber das Erreichen eines fertigen Qualitätszustands erfordert oft mehr Aufwand als bei anderen Drucktechnologien.

Die Hauptvorteile des Lasersinterns

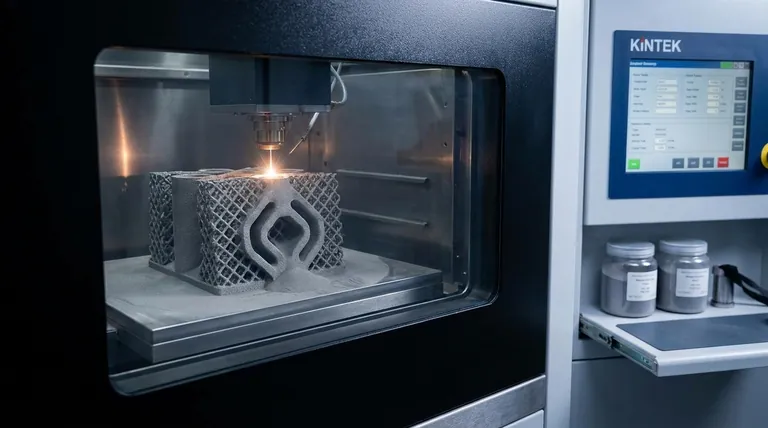

Lasersintern, oft unter den spezifischen Prozessnamen Selektives Lasersintern (SLS) für Polymere und Direktes Metall-Lasersintern (DMLS) für Metalle bekannt, bietet einzigartige Vorteile, die es zu einem Eckpfeiler der modernen Fertigung machen.

Unübertroffene Designfreiheit

Der größte Vorteil dieser Technologie ist, dass das ungenutzte Pulver in der Baukammer als natürliche Stützstruktur für das zu druckende Teil fungiert.

Diese selbsttragende Eigenschaft eliminiert die Notwendigkeit spezieller Stützstrukturen, die später manuell entfernt werden müssen. Dies ermöglicht die Schaffung unglaublich komplexer interner Kanäle, ineinandergreifender oder beweglicher Komponenten, die in einem einzigen Stück gedruckt werden, und organischer Formen, die maschinell oder formtechnisch unmöglich herzustellen wären.

Breite Materialkompatibilität

Der Prozess verwendet einen Hochleistungslaser zum Verschmelzen von pulverförmigen Materialien, wodurch er mit einer Vielzahl von technischen Materialien kompatibel ist.

Dazu gehören langlebige Polymere wie Nylon (PA12, PA11) und Metalle mit hohen Schmelzpunkten wie Titan, Edelstahl, Aluminium und Inconel. Diese Vielseitigkeit macht es für anspruchsvolle Industrien wie Luft- und Raumfahrt, Medizin und Automobil geeignet.

Hervorragende mechanische Eigenschaften

Durch Lasersintern hergestellte Teile sind bekannt für ihre Festigkeit und Haltbarkeit, die oft die Eigenschaften von Teilen aus traditioneller Fertigung erreichen oder übertreffen.

Dies macht die Technologie ideal für die Herstellung von funktionalen Prototypen und Endverbraucherteilen, nicht nur von visuellen Modellen. Diese Komponenten können erheblichen mechanischen Belastungen und Umwelteinflüssen standhalten.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist das Lasersintern keine Universallösung. Sein einzigartiger Prozess bringt spezifische Herausforderungen mit sich, die berücksichtigt werden müssen.

Oberflächengüte und Porosität

Die Natur des schichtweisen Verschmelzens von Pulvergranulaten führt zu einer charakteristisch körnigen und porösen Oberflächengüte.

Teile kommen mit einer matten, rauen Textur aus der Maschine. Obwohl dies für viele funktionale Anwendungen geeignet ist, erfordert das Erreichen einer glatten Oberfläche Nachbearbeitungsschritte wie Trommelpolieren, Glasperlstrahlen oder chemisches Glätten. Die inhärente Porosität kann auch ein Problem für Anwendungen sein, die Luftdichtheit oder spezifische Ermüdungseigenschaften erfordern.

Langsamerer Prozess und Abkühlzeiten

Lasersintern ist ein thermischer Prozess. Nach Abschluss des Drucks muss die gesamte Baukammer voller Pulver langsam und gleichmäßig abkühlen, um ein Verziehen der Teile zu verhindern.

Diese Abkühlphase kann viele Stunden dauern, manchmal so lange wie der Druckauftrag selbst. Dies verlängert die gesamte Vorlaufzeit im Vergleich zu Technologien, bei denen Teile sofort nach dem Drucken zugänglich sind.

Notwendige Nachbearbeitung

Der Arbeitsablauf endet nicht, wenn der Drucker stoppt. Der "Pulverkuchen" muss sorgfältig ausgegraben werden, um die Teile zu entnehmen.

Diese Teile müssen dann gründlich gereinigt werden, um alle Pulverrückstände zu entfernen, ein Prozess, der oft mit Druckluft oder Glasperlstrahlen durchgeführt wird. Für Metallteile können weitere thermische Spannungsarmglühzyklen erforderlich sein, um die Materialstabilität zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob Lasersintern die richtige Technologie ist, berücksichtigen Sie das Hauptziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf komplexen Geometrien oder konsolidierten Baugruppen liegt: Die stützfreie Natur des Lasersinterns macht es zur idealen Wahl für Teile, die maschinell oder formtechnisch unmöglich herzustellen sind.

- Wenn Ihr Hauptaugenmerk auf funktionaler Festigkeit in technischen Materialien liegt: Dieser Prozess eignet sich hervorragend zur Herstellung langlebiger Endverbraucherteile aus einer Vielzahl von Polymeren und Metallen für anspruchsvolle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf einer kosmetischen, glatten Oberfläche direkt aus der Maschine liegt: Sie sollten alternative Technologien wie Stereolithographie (SLA) in Betracht ziehen oder erhebliche Nachbearbeitungsschritte einplanen.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, das Lasersintern nicht nur als Fertigungswerkzeug, sondern als strategischen technischen Vorteil zu nutzen.

Zusammenfassungstabelle:

| Vorteile des Lasersinterns | Nachteile des Lasersinterns |

|---|---|

| Unübertroffene Designfreiheit (keine Stützstrukturen erforderlich) | Raue, körnige Oberflächengüte |

| Breite Materialkompatibilität (Kunststoffe & Metalle) | Potenzielle Materialporosität |

| Hervorragende mechanische Eigenschaften für Endverbraucherteile | Langsamer Prozess mit langen Abkühlzeiten |

| Ideal für komplexe Geometrien und konsolidierte Baugruppen | Erhebliche Nachbearbeitung erforderlich |

Müssen Sie starke, komplexe Teile mit Lasersintern herstellen? KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die für fortschrittliche additive Fertigungsverfahren unerlässlich sind. Egal, ob Sie Prototypen erstellen oder Endverbraucherkomponenten produzieren, unsere Lösungen helfen Ihnen, Präzision und Zuverlässigkeit zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Prübsiebe und Siebmaschinen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

Andere fragen auch

- Was ist beim Autoklavieren zu beachten? Sterilisationserfolg und Sicherheit gewährleisten

- Welche Temperatur ist für die Sterilisation im Autoklaven wirksam? Erzielen Sie sterile Bedingungen für Ihr Labor

- Worauf sollte man beim Kauf eines Autoklaven achten? Ein Leitfaden zur Auswahl der richtigen Sterilisationstechnologie

- Wie funktioniert der Laborautoklav? Erzielen Sie vollständige Sterilisation mit Hochdruckdampf

- Was sind die Anforderungen an ein Autoklaven-Gerät? Erreichen Sie sterile Sicherheit für Ihr Labor