Kurz gesagt, MOCVD bietet eine unvergleichliche Präzision und Skalierbarkeit für die Herstellung fortschrittlicher Halbleiterbauelemente, allerdings zu erheblichen Kosten. Diese Technik, offiziell als Metalorganic Chemical Vapor Deposition (metallorganische chemische Gasphasenabscheidung) bekannt, ermöglicht das Wachstum extrem reiner, gleichmäßiger kristalliner Schichten. Diese Kontrolle ist entscheidend für Hochleistungselektronik, erfordert jedoch teure Ausrüstung, kostspielige Materialien und tiefgreifendes operatives Fachwissen.

Die Kernentscheidung für den Einsatz von MOCVD ist ein strategischer Kompromiss. Sie entscheiden sich dafür, hohe Anfangskosten und betriebliche Komplexität in Kauf zu nehmen, im Austausch für unübertroffene Kontrolle über die Materialqualität und die Fähigkeit, die Produktion komplexer Bauteile wie LEDs und Laser zu skalieren.

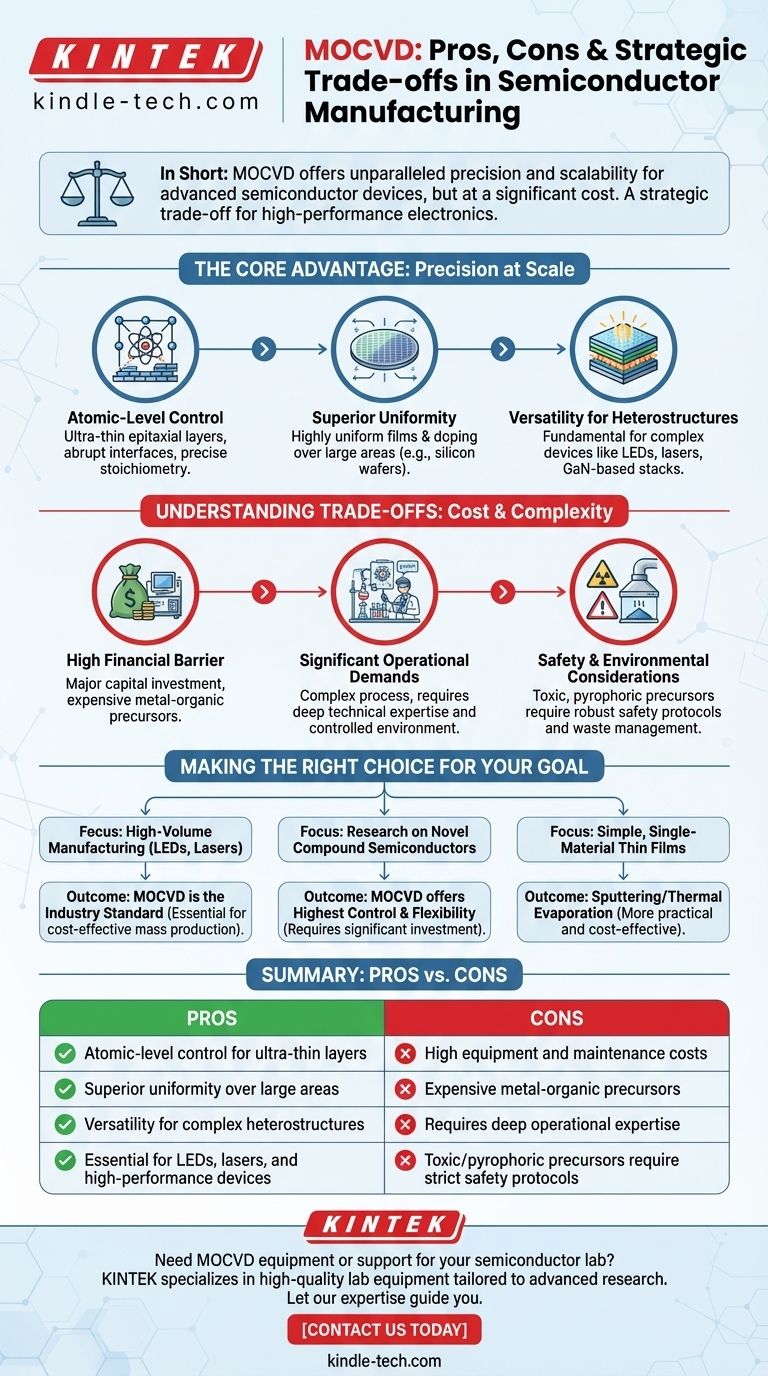

Der Kernvorteil: Präzision im großen Maßstab

MOCVD ist nicht nur eine Abscheidungstechnik; es ist ein grundlegender Prozess für den Aufbau der Hochleistungs-Verbindungshalbleiter, die die moderne Technologie antreiben. Die Hauptvorteile liegen in der Fähigkeit, atomare Kontrolle mit den Anforderungen der Großserienfertigung zu kombinieren.

Atomare Kontrolle des Schichtwachstums

Das Verfahren ermöglicht die Abscheidung von ultradünnen epitaktischen Schichten, die manchmal nur wenige Atome dick sind.

Dies ermöglicht die Erzeugung von scharfen Grenzflächen zwischen verschiedenen Materialschichten, was für die Leistung fortschrittlicher elektronischer und optoelektronischer Bauelemente von entscheidender Bedeutung ist. Die Kontrolle über die Schichtstöchiometrie, also das präzise Verhältnis der Elemente, ist im Vergleich zu anderen Methoden ebenfalls viel einfacher zu handhaben.

Überlegene Dotierungs- und Zusammensetzungsuniformität

Eine Schlüsselstärke von MOCVD ist die Fähigkeit, hochgradig gleichmäßige Schichten über große Flächen, wie z. B. einen gesamten Siliziumwafer, zu erzeugen.

Dazu gehört die präzise Kontrolle der Dotierung, der absichtlichen Einführung von Verunreinigungen zur Veränderung der elektrischen Eigenschaften des Materials. Diese Gleichmäßigkeit ist unerlässlich, um hohe Ausbeuten in der Massenproduktion zu erzielen.

Vielseitigkeit für komplexe Heterostrukturen

MOCVD eignet sich außergewöhnlich gut für das Wachstum von Heterostrukturen, also Strukturen, die aus mehreren, unterschiedlichen Materialschichten bestehen.

Diese Fähigkeit ist grundlegend für die Herstellung von Bauteilen wie hochhellen LEDs und Halbleiterlasern, die auf einem hochentwickelten Stapel sorgfältig konstruierter Schichten basieren, oft unter Verwendung von Materialien wie Galliumnitrid (GaN).

Die Kompromisse verstehen: Kosten und Komplexität

Obwohl MOCVD leistungsstark ist, ist es keine universell anwendbare Lösung. Seine Anwendung wird durch erhebliche praktische und finanzielle Herausforderungen begrenzt, die sorgfältig abgewogen werden müssen.

Die hohe finanzielle Eintrittsbarriere

Der unmittelbarste Nachteil sind die Kosten. Die Anschaffung, Installation und laufende Wartung der Ausrüstung stellen eine große Kapitalinvestition dar.

Darüber hinaus sind die als Ausgangsmaterialien verwendeten metallorganischen Vorläuferstoffe selbst sehr teuer und tragen erheblich zu den hohen Betriebskosten bei.

Erhebliche betriebliche Anforderungen

MOCVD wird oft als „anspruchsvolle Kunstform“ beschrieben, da es sich um einen komplexen Prozess in der Implementierung handelt.

Es erfordert eine hochkontrollierte Laborumgebung und vor allem ein Team mit tiefem technischen Fachwissen, um die Prozessparameter für konsistente, qualitativ hochwertige Ergebnisse einzustellen und aufrechtzuerhalten.

Sicherheits- und Umweltaspekte

Viele der bei MOCVD verwendeten Vorläufergase und -flüssigkeiten sind giftig, pyrophor (selbstentzündlich an der Luft) oder beides.

Dies erfordert robuste Sicherheitsprotokolle, spezielle Handhabungsausrüstung und eine sorgfältige Verwaltung von chemischen Abfällen, was sowohl die Komplexität als auch den ökologischen Fußabdruck des Betriebs erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungstechnologie erfordert die Abstimmung ihrer Fähigkeiten mit Ihrem Hauptziel. MOCVD ist ein Spezialwerkzeug für anspruchsvolle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung komplexer Optoelektronik (wie LEDs und Laser) liegt: MOCVD ist der unbestrittene Industriestandard, da seine Präzision und Skalierbarkeit für eine kosteneffiziente Massenproduktion unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf der Forschung an neuartigen Verbindungshalbleiterbauelementen liegt: MOCVD bietet das höchste Maß an Kontrolle und Flexibilität, aber Sie müssen auf die erheblichen Investitionen in Ausrüstung und Prozess-Know-how vorbereitet sein.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einfacher Dünnschichten aus einem einzigen Material liegt: Der hohe Overhead von MOCVD ist unnötig; zugänglichere Techniken wie Sputtern oder thermische Verdampfung sind weitaus praktischer und kosteneffizienter.

Letztendlich ist die Wahl von MOCVD eine Investition in die Fertigungskompetenz, die die Herstellung fortschrittlicher elektronischer Bauteile ermöglicht, die sonst unerreichbar wären.

Zusammenfassungstabelle:

| Vorteile von MOCVD | Nachteile von MOCVD |

|---|---|

| Atomare Kontrolle für ultradünne Schichten | Hohe Kosten für Ausrüstung und Wartung |

| Überlegene Gleichmäßigkeit über große Flächen | Teure metallorganische Vorläuferstoffe |

| Vielseitigkeit für komplexe Heterostrukturen | Erfordert tiefgreifendes operatives Fachwissen |

| Unerlässlich für LEDs, Laser und Hochleistungsbauteile | Giftige/pyrophore Vorläufer erfordern strenge Sicherheitsprotokolle |

Benötigen Sie MOCVD-Ausrüstung oder Unterstützung für Ihr Halbleiterlabor? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, die auf fortschrittliche Forschungs- und Produktionsanforderungen zugeschnitten sind. Unser Fachwissen kann Ihnen helfen, die Komplexität der MOCVD-Technologie zu meistern und sicherzustellen, dass Sie optimale Leistung und Effizienz erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Ziele Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Was sind die Hauptvorteile der CVD-Methode zum Diamantenwachstum? Herstellung von hochreinen Edelsteinen und Komponenten

- Wie funktioniert die Mikrowellen-Plasma-Chemische Gasphasenabscheidung (MPCVD)? Ihr Leitfaden für das Wachstum hochreiner Diamantfilme

- Was ist die Funktion eines Mikrowellen-PECVD-Systems für Diamant-Nanospikes? Präzisions-Einstufen-Nanosynthese

- Was ist die Frequenz von MPCVD? Ein Leitfaden zur Wahl zwischen 2,45 GHz und 915 MHz für Ihre Anwendung

- Was ist MP CVD? Entfesseln Sie die Kraft des Mikrowellenplasmas für die Synthese von hochreinem Diamant