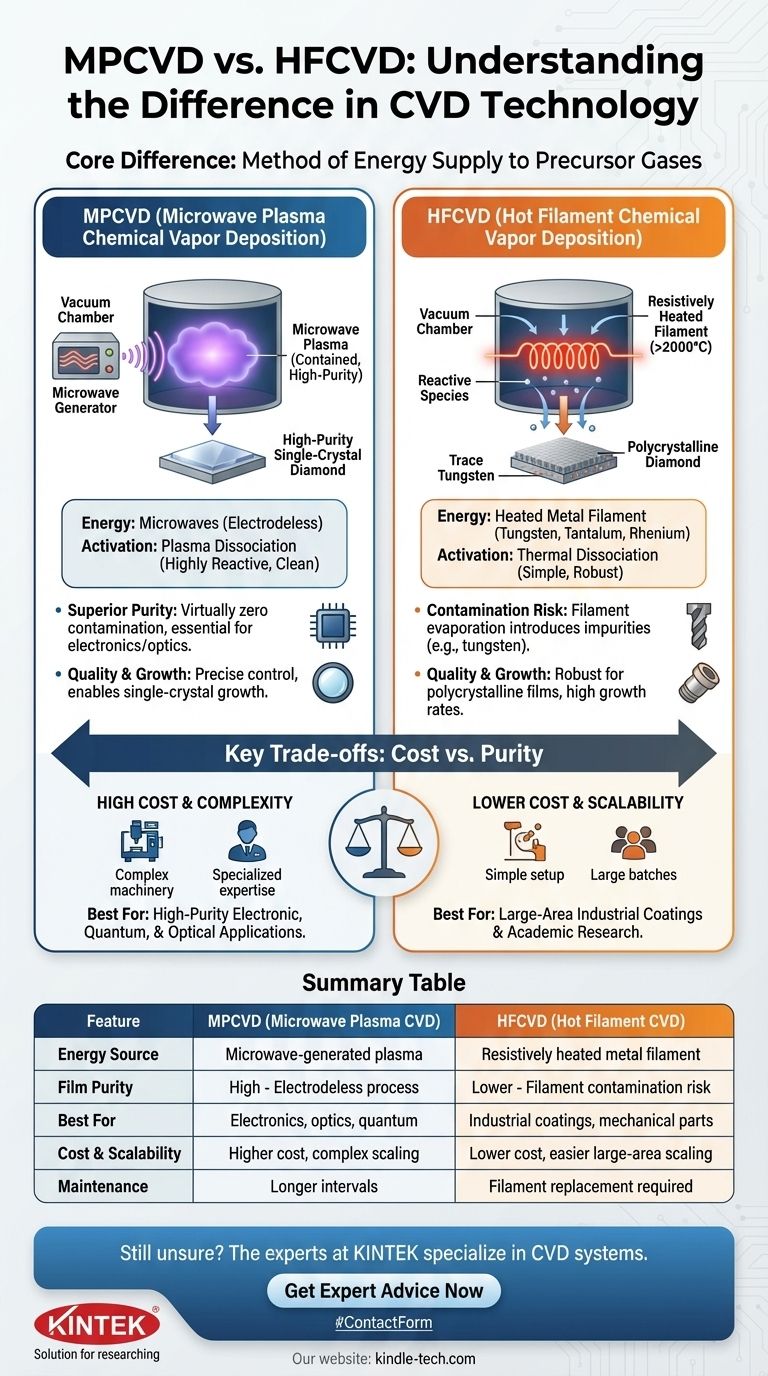

Im Kern liegt der Unterschied zwischen MPCVD (Microwave Plasma Chemical Vapor Deposition) und HFCVD (Hot Filament Chemical Vapor Deposition) in der Methode, mit der den Vorläufergasen Energie zugeführt wird. MPCVD verwendet Mikrowellen, um ein eingeschlossenes, hochreines Plasma zu erzeugen, während HFCVD einen resistiv beheizten Metalldraht (ein Filament) verwendet, um die Gase thermisch aufzubrechen. Dieser grundlegende Unterschied in den Energiequellen bestimmt die Reinheit, die Kosten und die Skalierbarkeit jedes Prozesses.

Die zentrale Entscheidung zwischen MPCVD und HFCVD ist ein Kompromiss zwischen Filmreinheit und Betriebskosten. MPCVD bietet eine überlegene Reinheit, die für Elektronik und Optik unerlässlich ist, während HFCVD eine einfachere, skalierbarere und kostengünstigere Lösung für industrielle Beschichtungen darstellt, bei denen geringfügige Verunreinigungen akzeptabel sind.

Der grundlegende Unterschied: Aktivierung des Gases

Beide Methoden fallen unter den Oberbegriff der chemischen Gasphasenabscheidung (CVD), ein Prozess, bei dem Gase reagieren, um einen festen Film auf einem Substrat zu bilden. Der Schlüssel liegt darin, wie Sie diese Gase in einen reaktiven Zustand "aktivieren".

MPCVD: Die Kraft des Mikrowellenplasmas

Bei der Mikrowellenplasma-CVD werden Mikrowellen (typischerweise bei 2,45 GHz) in eine Vakuumkammer geleitet. Diese Energie entzündet die Vorläufergase (wie Methan und Wasserstoff für das Diamantwachstum) zu einem Plasma, einem ionisierten Materiezustand.

Dieses Plasma ist eine hochenergetische und reaktive Umgebung. Die energetischen Elektronen und Ionen dissoziieren die Gasmoleküle effizient und erzeugen die chemischen Spezies, die für das Filmwachstum auf dem Substrat benötigt werden. Der Prozess ist elektrodenlos, was bedeutet, dass die Energie entfernt in das Gas eingekoppelt wird, was für die Reinheit entscheidend ist.

HFCVD: Die Einfachheit der thermischen Aktivierung

Bei der Heißdraht-CVD wird ein Draht aus hochschmelzendem Metall – oft aus Wolfram, Tantal oder Rhenium – einige Zentimeter über dem Substrat positioniert. Dieser Draht wird auf extrem hohe Temperaturen, typischerweise über 2000 °C, erhitzt.

Wenn die Vorläufergase über diesen intensiv heißen Draht strömen, werden sie thermisch dissoziiert. Die Moleküle zerfallen aufgrund der Hitze und erzeugen die notwendigen reaktiven Spezies. Diese Methode beruht auf einfacher thermischer Energie und nicht auf komplexer Plasmaphysik.

Wichtige Leistungs- und Prozessauswirkungen

Die Wahl der Energiequelle hat direkte Auswirkungen auf das Endprodukt und den Prozess selbst.

Filmreinheit und Kontamination

Dies ist das wichtigste Unterscheidungsmerkmal. MPCVD ist ein von Natur aus saubererer Prozess. Da das Plasma ohne direkten Kontakt mit Elektroden erzeugt wird, ist das Risiko einer Kontamination durch die Energiequelle praktisch null. Dies macht es zum Standard für hochreine Materialien wie Diamanten in Elektronik- oder Edelsteinqualität.

HFCVD ist anfällig für Kontaminationen. Der heiße Draht verdampft oder zerstäubt im Laufe der Zeit unweigerlich und bringt Spuren des Drahtmaterials (z. B. Wolfram) in den wachsenden Film ein. Obwohl dies für mechanische Anwendungen oft vernachlässigbar ist, ist diese Kontamination für Hochleistungs-Elektronik- oder Optikkomponenten inakzeptabel.

Wachstumsrate und Qualität

Beide Methoden können ein hochwertiges Filmwachstum erzielen. MPCVD ermöglicht eine präzise Kontrolle über Plasmadichte und Ionenenergie, was unter bestimmten Bedingungen das Wachstum von hochwertigem Einkristalldiamant ermöglicht.

HFCVD ist eine robuste Methode zum Wachstum von hochwertigen polykristallinen Diamantfilmen. Die Wachstumsraten sind im Allgemeinen hoch und lassen sich durch Anpassung des Gasflusses und der Drahttemperatur leicht steuern.

Skalierbarkeit und Gleichmäßigkeit

HFCVD ist im Allgemeinen einfacher und billiger für die Abscheidung großer Flächen zu skalieren. Man kann einfach größere Drahtanordnungen entwerfen, um größere Substrate gleichmäßig zu bedecken. Dies macht es zu einem Arbeitspferd für die Beschichtung großer Chargen von Industrieteilen, wie z. B. Schneidwerkzeuge oder Verschleißflächen.

Die Skalierung von MPCVD kann komplexer sein, da die Aufrechterhaltung eines gleichmäßigen, stabilen Plasmas über eine sehr große Fläche erhebliche technische Herausforderungen mit sich bringt. Moderne Systeme erreichen jedoch eine ausgezeichnete Gleichmäßigkeit über Substrate mit mehreren Zoll Durchmesser.

Die Kompromisse verstehen: Kosten vs. Reinheit

Die Wahl zwischen diesen beiden Technologien ist eine Übung im Ausgleich von Leistungsanforderungen und wirtschaftlicher Realität.

Die hohen Kosten der Reinheit (MPCVD)

MPCVD-Systeme sind komplexer und teurer. Sie erfordern einen Mikrowellengenerator, Wellenleiter, Impedanzanpassungssysteme und eine sorgfältig konstruierte Reaktorkammer. Auch das erforderliche Fachwissen ist höher. Diese Kosten sind gerechtfertigt, wenn die absolut höchste Reinheit nicht verhandelbar ist.

Das Kontaminationsrisiko der Einfachheit (HFCVD)

HFCVD-Systeme sind mechanisch einfach, deutlich billiger zu bauen und einfacher zu bedienen und zu warten. Diese Zugänglichkeit macht sie in universitären Forschungslabors und für industrielle Anwendungen, bei denen es in erster Linie um mechanische Eigenschaften (wie Härte) und nicht um elektronische Eigenschaften geht, sehr beliebt. Der Kompromiss ist die akzeptierte, geringfügige Kontamination.

Systemkomplexität und Wartung

Filamente in einem HFCVD-System sind ein Verschleißteil. Sie verschlechtern sich im Laufe der Zeit, insbesondere in Gegenwart bestimmter Gase, und müssen regelmäßig ersetzt werden. MPCVD-Systeme, die diese Verbrauchskomponente in der Kammer nicht haben, bieten im Allgemeinen längere Wartungsintervalle im Zusammenhang mit dem Kernprozess.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss sich an den spezifischen Anforderungen Ihres Endprodukts orientieren.

- Wenn Ihr Hauptaugenmerk auf hochreinen elektronischen, quantenphysikalischen oder optischen Anwendungen liegt: MPCVD ist aufgrund seines von Natur aus sauberen, elektrodenlosen Prozesses die einzig praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf großflächigen Industriebeschichtungen (z. B. Werkzeuge, Verschleißteile) liegt: HFCVD bietet ein überlegenes Gleichgewicht aus Leistung, Skalierbarkeit und Kosteneffizienz.

- Wenn Sie in der akademischen Forschung mit einem begrenzten Budget tätig sind: HFCVD bietet einen zugänglicheren und einfacheren Einstieg in die Untersuchung grundlegender Filmwachstums- und Materialeigenschaften.

Letztendlich wählen Sie das richtige Werkzeug für die Aufgabe, indem Sie die Prozesseigenschaften an die Leistungsziele Ihres Materials anpassen.

Zusammenfassungstabelle:

| Merkmal | MPCVD (Mikrowellenplasma-CVD) | HFCVD (Heißdraht-CVD) |

|---|---|---|

| Energiequelle | Mikrowellenerzeugtes Plasma | Resistiv beheizter Metalldraht |

| Filmreinheit | Hoch (elektrodenloser Prozess) | Niedriger (Kontaminationsrisiko durch Draht) |

| Am besten geeignet für | Elektronik, Optik, Quantenanwendungen | Industrielle Beschichtungen, mechanische Teile |

| Kosten & Skalierbarkeit | Höhere Kosten, komplexe Skalierung | Niedrigere Kosten, einfachere Skalierung großer Flächen |

| Wartung | Längere Intervalle (kein Verbrauchsdraht) | Drahtwechsel erforderlich |

Sie sind sich noch unsicher, welche CVD-Methode für Ihr Projekt die richtige ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien für alle Ihre Laboranforderungen, einschließlich CVD-Systeme für Forschungs- und Industrieanwendungen.

Unser Team kann Ihnen eine persönliche Beratung bieten, um Ihre spezifischen Anforderungen an Reinheit, Skalierbarkeit und Budget zu erfüllen. Kontaktieren Sie uns noch heute für eine Beratung und lassen Sie uns Ihnen helfen, optimale Ergebnisse mit der richtigen Technologie zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- CVD-Diamant für Wärmemanagementanwendungen

Andere fragen auch

- Wie werden CVD-Labordiamanten hergestellt? Entdecken Sie die Wissenschaft hinter im Labor gezüchteten Edelsteinen

- Was ist der Prozess der MPCVD? Wachstum von hochreinem Diamant und fortschrittlichen Schichten

- Was ist besser: Labor-Diamant oder Naturdiamant? Ein klarer Leitfaden zur Wahl Ihres perfekten Steins

- Sind im Labor gezüchtete Diamanten mit natürlichen Diamanten vergleichbar? Entdecken Sie die Wissenschaft hinter dem Funkeln

- Welche Industrien verwenden Diamanten? Jenseits von Schmuck treiben sie die moderne Industrie an

- Sind CVD-Diamanten gut? Echte Diamanten mit ethischer Herkunft und besserem Wert

- Wie funktioniert MPCVD? Ein Leitfaden zur Abscheidung von Filmen bei niedriger Temperatur und hoher Qualität

- Was ist der Unterschied zwischen HF- und Mikrowellenplasma? Wählen Sie das richtige Plasma für Ihren Prozess