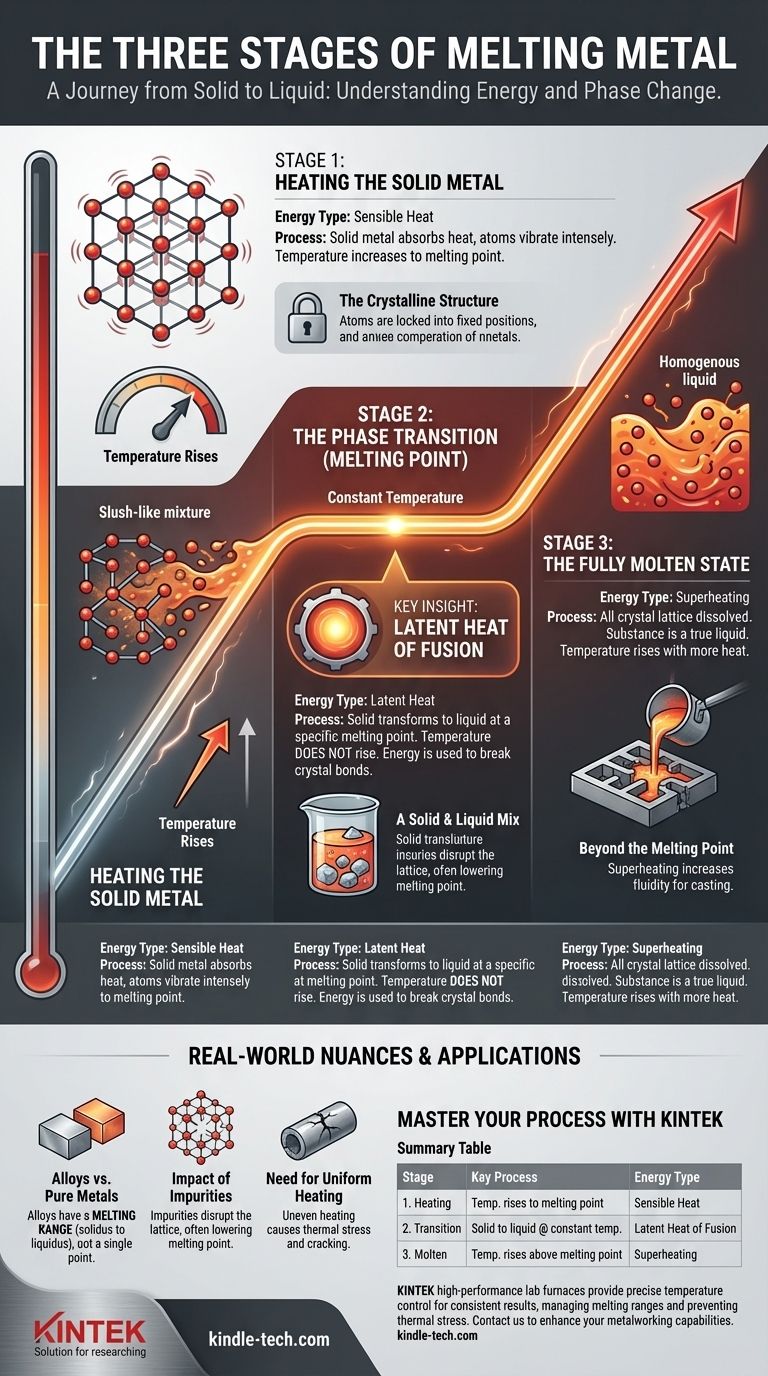

In der Praxis ist das Schmelzen von Metall ein dreistufiger Prozess. Zuerst nimmt das feste Metall Wärme auf und seine Temperatur steigt. Zweitens erreicht es einen spezifischen Schmelzpunkt, an dem es weiterhin viel Energie aufnimmt, ohne heißer zu werden, und sich von fest zu flüssig umwandelt. Schließlich, sobald es vollständig geschmolzen ist, steigt seine Temperatur wieder an, wenn mehr Wärme zugeführt wird.

Die wichtigste Erkenntnis ist, dass es beim Schmelzen nicht nur darum geht, eine bestimmte Temperatur zu erreichen, sondern darum, eine spezifische, zusätzliche Energiemenge – die latente Schmelzwärme – bei dieser konstanten Temperatur zuzuführen, um die Bindungen der festen Struktur des Metalls aufzubrechen.

Phase 1: Erhitzen des festen Metalls

Diese Anfangsphase beinhaltet das Erhöhen der Temperatur des Metalls von seinem Ausgangspunkt bis zu seinem Schmelzpunkt. Es ist ein einfacher Prozess der Energieabsorption, den Sie leicht mit einem Thermometer messen können.

Die Kristallstruktur

Auf mikroskopischer Ebene ist ein festes Metall ein hochorganisiertes Kristallgitter. Atome sind in festen Positionen eingeschlossen und vibrieren mit thermischer Energie. Sie sind fest an ihre Nachbarn gebunden, was dem Metall seine Festigkeit und Form verleiht.

Absorption sensibler Wärme

Wenn Sie eine Energiequelle anwenden, vibrieren die Atome innerhalb dieses Gitters immer intensiver. Dieser Anstieg der atomaren Vibration ist das, was wir als Temperaturanstieg messen. Diese Form von Energie wird als sensible Wärme bezeichnet, weil wir sie als direkte Temperaturänderung wahrnehmen können.

Phase 2: Der Phasenübergang am Schmelzpunkt

Dies ist die wichtigste und oft missverstandene Phase. Hier durchläuft das Metall seinen grundlegenden Zustandswechsel von fest zu flüssig, ein Prozess, der bei konstanter Temperatur abläuft.

Erreichen der kritischen Temperatur

Sobald die atomaren Vibrationen zu heftig werden, um von den kristallinen Bindungen an Ort und Stelle gehalten zu werden, hat das Metall seinen Schmelzpunkt erreicht. Für ein reines Metall ist dies eine sehr spezifische und definierte Temperatur (z. B. 1538 °C für Eisen).

Die Rolle der latenten Wärme

Am Schmelzpunkt geschieht etwas Bemerkenswertes. Obwohl Sie weiterhin Wärme zuführen, hört die Temperatur des Metalls auf zu steigen.

Diese neue Energie, bekannt als latente Schmelzwärme, wird vollständig durch den Prozess des Aufbrechens der Bindungen des Kristallgitters verbraucht. Sie ist "latent" oder verborgen, weil sie keine Temperaturänderung bewirkt.

Eine Mischung aus Feststoff und Flüssigkeit

Während dieser gesamten Phase existiert das Metall als schlammartige Mischung aus Feststoff und Flüssigkeit. Die Temperatur bleibt am Schmelzpunkt konstant, bis jedes einzelne Kristall abgebaut und in Flüssigkeit umgewandelt wurde.

Phase 3: Der vollständig geschmolzene Zustand

Sobald der Phasenübergang abgeschlossen ist, verhält sich das Metall wie eine echte Flüssigkeit. Jede weitere Wärmezufuhr führt erneut zu einem messbaren Temperaturanstieg.

Jenseits des Schmelzpunktes

Mit dem vollständig aufgelösten Kristallgitter können sich alle Atome nun frei aneinander vorbeibewegen. Die Substanz ist nun eine homogene Flüssigkeit.

Überhitzung der Flüssigkeit

Bei praktischen Anwendungen wie dem Gießen wird das geschmolzene Metall oft auf eine Temperatur deutlich über seinem Schmelzpunkt erhitzt. Dies wird als Überhitzung bezeichnet. Es erhöht die Fließfähigkeit des Metalls und stellt sicher, dass es eine komplexe Form füllen kann, bevor es zu erstarren beginnt.

Verständnis der praktischen Komplikationen

Während die drei Phasen ein sauberes theoretisches Modell liefern, beinhaltet das reale Metallschmelzen wichtige Nuancen.

Legierungen vs. reine Metalle

Reine Metalle haben einen einzigen, scharfen Schmelzpunkt. Die meisten Metalle, die wir verwenden, sind jedoch Legierungen (Mischungen von Metallen). Legierungen haben keinen einzelnen Schmelzpunkt, sondern einen Schmelzbereich. Sie beginnen bei einer Temperatur (dem Solidus) zu schmelzen und werden bei einer höheren Temperatur (dem Liquidus) vollständig flüssig, wobei sie dazwischen als schlammige Mischung existieren.

Der Einfluss von Verunreinigungen

Verunreinigungen in einem Metall können seine Kristallstruktur stören. Dies senkt fast immer den Schmelzpunkt und kann einen Schmelzbereich erzeugen, was das Verhalten des Metalls weniger vorhersehbar macht.

Die Notwendigkeit einer gleichmäßigen Erwärmung

Eine zu schnelle oder ungleichmäßige Wärmezufuhr kann thermische Spannungen verursachen. Teile des Metalls können schmelzen, während andere noch fest sind und sich ausdehnen, was zu Rissen oder Verformungen führen kann, insbesondere bei komplexen Teilen.

Wie Sie dies auf Ihr Ziel anwenden können

Das Verständnis dieser Phasen ermöglicht es Ihnen, den Prozess für Ihr spezifisches Ziel zu steuern.

- Wenn Ihr Hauptaugenmerk auf dem Gießen liegt: Ihr Ziel ist es, weit in Phase 3 vorzudringen und das Metall zu überhitzen, um eine hohe Fließfähigkeit für einen erfolgreichen Guss zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Schweißen liegt: Sie erzeugen eine lokalisierte Zone, die sich schnell durch alle drei Phasen bewegt, um Komponenten zu verschmelzen, und das Verständnis des schlammigen Übergangszustands (Phase 2) ist entscheidend für die Steuerung des Schmelzbades.

- Wenn Ihr Hauptaugenmerk auf dem akademischen Studium liegt: Das entscheidende Konzept ist die Unterscheidung zwischen sensibler Wärme (die die Temperatur ändert) und latenter Wärme (die den Zustand ändert).

Letztendlich erfordert die Beherrschung des Verhaltens von Metallen, Wärme nicht nur als Maß für die Temperatur zu sehen, sondern als die Energie, die ihre grundlegende Transformation antreibt.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Energieart |

|---|---|---|

| 1. Erhitzen | Temperatur steigt bis zum Schmelzpunkt | Sensible Wärme |

| 2. Übergang | Fest zu flüssig bei konstanter Temperatur | Latente Schmelzwärme |

| 3. Geschmolzen | Temperatur steigt über den Schmelzpunkt | Überhitzung |

Meistern Sie Ihren Metallschmelzprozess mit KINTEK

Das Verständnis der präzisen Phasen des Metallschmelzens ist entscheidend, um konsistente Ergebnisse beim Gießen, Schweißen oder in der Forschung zu erzielen. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und -geräte, die die präzise Temperaturregelung und gleichmäßige Erwärmung liefern, die erforderlich sind, um jede Phase effektiv zu durchlaufen – vom anfänglichen Erhitzen über den kritischen Phasenübergang bis zur Überhitzung.

Ob Sie mit reinen Metallen oder komplexen Legierungen arbeiten, unsere Lösungen helfen Ihnen, thermische Spannungen zu vermeiden, Schmelzbereiche zu steuern und die für perfekte Güsse erforderliche Fließfähigkeit zu erreichen.

Bereit, Ihre Metallverarbeitungsfähigkeiten zu verbessern? Kontaktieren Sie noch heute unsere Experten, um die ideale Ausrüstung für Ihre spezifische Anwendung zu finden und sicherzustellen, dass jeder Schmelzvorgang ein Erfolg wird.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Faktoren, die die Schmelzgeschwindigkeit beeinflussen? Meistern Sie den Wärmetransport für schnellere Ergebnisse

- Wie reduziert das Anlassen die Härte? Erreichen Sie die perfekte Balance zwischen Zähigkeit und Haltbarkeit

- Was ist die Einführung der Muffelofen? Ein Leitfaden für hochreine, kontaminationsfreie Erhitzung bei hohen Temperaturen

- Was beeinflusst den Schmelzpunkt einer Substanz? Entdecken Sie die Schlüsselfaktoren & Kräfte

- Ist ein Muffelofen ein Backofen? Ein Leitfaden für Hochtemperatur- vs. Niedertemperatur-Heizung