Im Kern ist die Physikalische Gasphasenabscheidung (PVD) ein vakuumbasierter Prozess, der ein festes Beschichtungsmaterial in einen Dampf umwandelt, es Atom für Atom auf ein Substrat transportiert und es dann wieder zu einem hochleistungsfähigen festen Film kondensiert. Obwohl die spezifischen Techniken variieren, folgt jeder PVD-Prozess drei grundlegenden Phasen: Verdampfung, Transport und Abscheidung. Ein vierter optionaler Schritt, die Reaktion, wird oft hinzugefügt, um spezifische Verbundbeschichtungen wie Nitride oder Oxide zu erzeugen.

PVD ist am besten nicht als einzelnes Verfahren zu verstehen, sondern als Rahmenwerk für den Aufbau auf atomarer Ebene. Durch die Steuerung der Umwandlung eines festen Materials in einen Dampf und wieder zurück in einem Vakuum ermöglicht PVD die Schaffung außergewöhnlich reiner, dichter und haltbarer Dünnschichtbeschichtungen, die physikalisch mit einer Oberfläche verbunden sind.

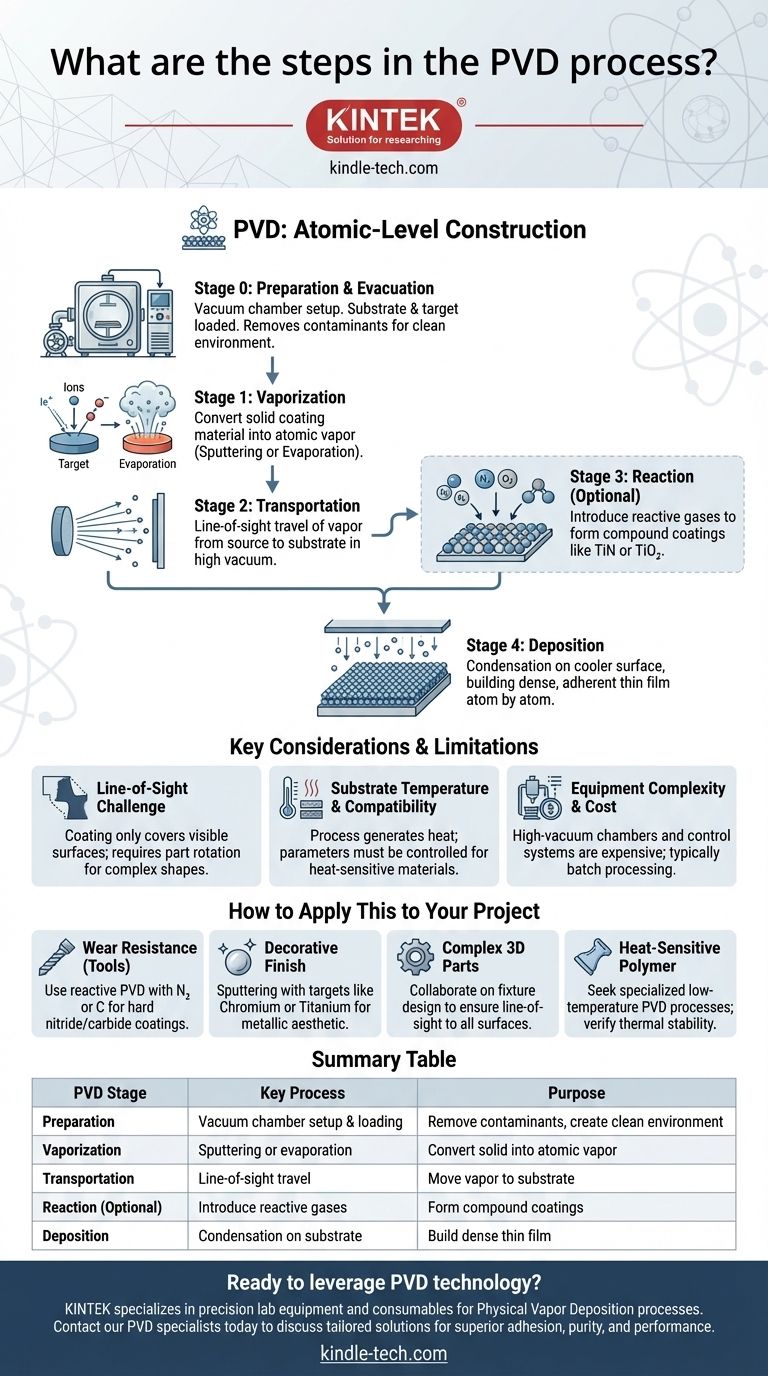

Eine detaillierte Aufschlüsselung des PVD-Prozesses

Um PVD wirklich zu verstehen, ist es unerlässlich, über eine einfache Liste hinauszuschauen und den Zweck und die Mechanik jeder Phase zu verstehen. Der Prozess beginnt, bevor Material verdampft wird, und erfordert eine streng kontrollierte Umgebung.

Phase 0: Vorbereitung und Evakuierung

Bevor der Beschichtungsprozess beginnt, werden die zu beschichtenden Teile (das Substrat) und das abzuscheidende feste Ausgangsmaterial (das Target) in eine versiegelte Kammer gelegt.

Die Kammer wird dann evakuiert, um eine Hochvakuumumgebung zu erzeugen. Dieser Schritt ist entscheidend, da er Luft und andere Gasmoleküle entfernt, die andernfalls die Beschichtung kontaminieren oder den Weg des Dampfes zum Substrat behindern könnten.

Phase 1: Verdampfung – Erzeugung des Beschichtungsmaterialdampfes

Dies ist der "physikalische" Schritt bei PVD, bei dem ein festes Material mit rein physikalischen Mitteln in eine gasförmige Dampfphase umgewandelt wird.

Die gebräuchlichsten Methoden sind das Sputtern, bei dem das Target mit hochenergetischen Ionen (oft aus einem Gas wie Argon) beschossen wird, die Atome herausschlagen, oder die Verdampfung, bei der das Target erhitzt wird, bis es verdampft. Die Wahl der Methode hängt vom abzuscheidenden Material und den gewünschten Filmeigenschaften ab.

Phase 2: Transport – Bewegung von der Quelle zum Substrat

Nach der Verdampfung bewegen sich die Atome oder Moleküle des Beschichtungsmaterials von der Targetquelle zum Substrat.

In der Hochvakuumumgebung bewegen sich diese Partikel geradlinig, ein Prinzip, das als Sichtlinienabscheidung bekannt ist. Aus diesem Grund sind die Teilerotation und das Vorrichtungsdesign entscheidend für eine gleichmäßige Abdeckung komplexer Formen.

Phase 3: Reaktion (optional) – Bildung von Verbundmaterialien

Für viele fortgeschrittene Anwendungen reicht ein einfacher Metallfilm nicht aus. In diesen Fällen wird eine kontrollierte Menge eines reaktiven Gases, wie Stickstoff, Sauerstoff oder Methan, in die Kammer eingeführt.

Die verdampften Metallatome reagieren mit diesem Gas während des Transports oder auf der Substratoberfläche. Dies ermöglicht die Bildung hochgradig erwünschter keramischer Verbundbeschichtungen wie Titannitrid (TiN) für Verschleißfestigkeit oder Titanoxid (TiO₂) für optische Eigenschaften.

Phase 4: Abscheidung – Aufbau des Dünnfilms

Wenn das verdampfte Material die kühlere Oberfläche des Substrats erreicht, kondensiert es wieder in einen festen Zustand.

Diese Kondensation baut sich Atom für Atom auf und bildet einen dünnen, dichten und hochhaftenden Film. Die Energie der ankommenden Partikel trägt dazu bei, dass eine starke physikalische Bindung zwischen der Beschichtung und der Substratoberfläche entsteht, was zu einer außergewöhnlichen Haltbarkeit führt.

Verständnis der wichtigsten Überlegungen und Einschränkungen

Obwohl leistungsstark, ist der PVD-Prozess nicht ohne seine inhärenten Einschränkungen. Das Verständnis dieser ist entscheidend für eine erfolgreiche Anwendung.

Die Herausforderung der Sichtlinienabscheidung

Da das Beschichtungsmaterial geradlinig verläuft, wird jede Oberfläche, die für die Verdampfungsquelle nicht direkt "sichtbar" ist, nicht beschichtet.

Dies erschwert die Beschichtung komplexer innerer Geometrien oder stark verschatteter Bereiche. Es erfordert oft ausgeklügelte Teilerotationssysteme oder mehrere Beschichtungszyklen aus verschiedenen Winkeln, um eine vollständige Abdeckung zu erreichen.

Substrattemperatur und Materialverträglichkeit

Der PVD-Prozess erzeugt Wärme, und die Substrattemperatur kann erheblich ansteigen. Obwohl PVD im Vergleich zur Chemischen Gasphasenabscheidung (CVD) als "Niedertemperatur"-Prozess gilt, kann es für bestimmte Kunststoffe oder andere hitzeempfindliche Materialien immer noch zu heiß sein.

Die Prozessparameter müssen sorgfältig kontrolliert werden, um Schäden oder Verformungen des Substrats zu vermeiden.

Komplexität und Kosten der Ausrüstung

PVD erfordert Hochvakuumkammern, ausgeklügelte Stromversorgungen und Prozesssteuerungssysteme. Diese Ausrüstung ist teuer in der Anschaffung und Wartung.

Der Prozess wird typischerweise auch in Chargen durchgeführt, was zu einem geringeren Durchsatz im Vergleich zu kontinuierlichen Prozessen wie der Galvanisierung oder Lackierung führen kann, wodurch er für sehr hochvolumige, kostengünstige Anwendungen weniger geeignet ist.

Wie Sie dies auf Ihr Projekt anwenden können

Das Verständnis dieser Schritte ermöglicht es Ihnen, den richtigen PVD-Ansatz für Ihr spezifisches Ergebnis auszuwählen.

- Wenn Ihr Hauptaugenmerk auf der Verschleißfestigkeit eines Werkzeugs liegt: Sie benötigen einen reaktiven PVD-Prozess mit Stickstoff oder Kohlenstoff, um eine harte Nitrid- oder Karbidbeschichtung zu bilden.

- Wenn Ihr Hauptaugenmerk auf einer dekorativen metallischen Oberfläche liegt: Ein einfacherer, nicht-reaktiver Sputterprozess mit einem Target wie Chrom oder Titan kann ausreichend sein.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen 3D-Teils liegt: Sie müssen mit dem Beschichtungsanbieter zusammenarbeiten, um Vorrichtungen zu entwickeln, die sicherstellen, dass alle kritischen Oberflächen eine Sichtlinie zur Quelle haben.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines hitzeempfindlichen Polymers liegt: Sie müssen nach spezialisierten Niedertemperatur-PVD-Prozessen suchen und die thermische Stabilität Ihres Materials überprüfen.

Durch das Verständnis dieses atomaren Konstruktionsprozesses können Sie fundiertere Entscheidungen über seine leistungsstarken Anwendungen treffen.

Zusammenfassungstabelle:

| PVD-Phase | Schlüsselprozess | Zweck |

|---|---|---|

| Vorbereitung | Einrichtung der Vakuumkammer & Substratbeladung | Entfernung von Verunreinigungen, Schaffung einer sauberen Abscheidungsumgebung |

| Verdampfung | Sputtern oder Verdampfen des Targetmaterials | Umwandlung von festem Beschichtungsmaterial in atomaren Dampf |

| Transport | Sichtlinienbewegung im Vakuum | Bewegung der verdampften Atome von der Quelle zum Substrat |

| Reaktion (Optional) | Einleitung reaktiver Gase (N₂, O₂) | Bildung von Verbundbeschichtungen wie TiN oder TiO₂ |

| Abscheidung | Kondensation auf der Substratoberfläche | Schichtweiser Aufbau eines dichten, haftenden Dünnfilms |

Bereit, die PVD-Technologie für die Beschichtungsanforderungen Ihres Labors zu nutzen? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für PVD-Prozesse. Ob Sie verschleißfeste Werkzeugbeschichtungen, dekorative Oberflächen oder spezielle Dünnschichten für die Forschung benötigen, unsere Expertise gewährleistet optimale Ergebnisse.

Kontaktieren Sie noch heute unsere PVD-Spezialisten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors mit maßgeschneiderten Lösungen verbessern können, die überragende Haftung, Reinheit und Leistung liefern.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten