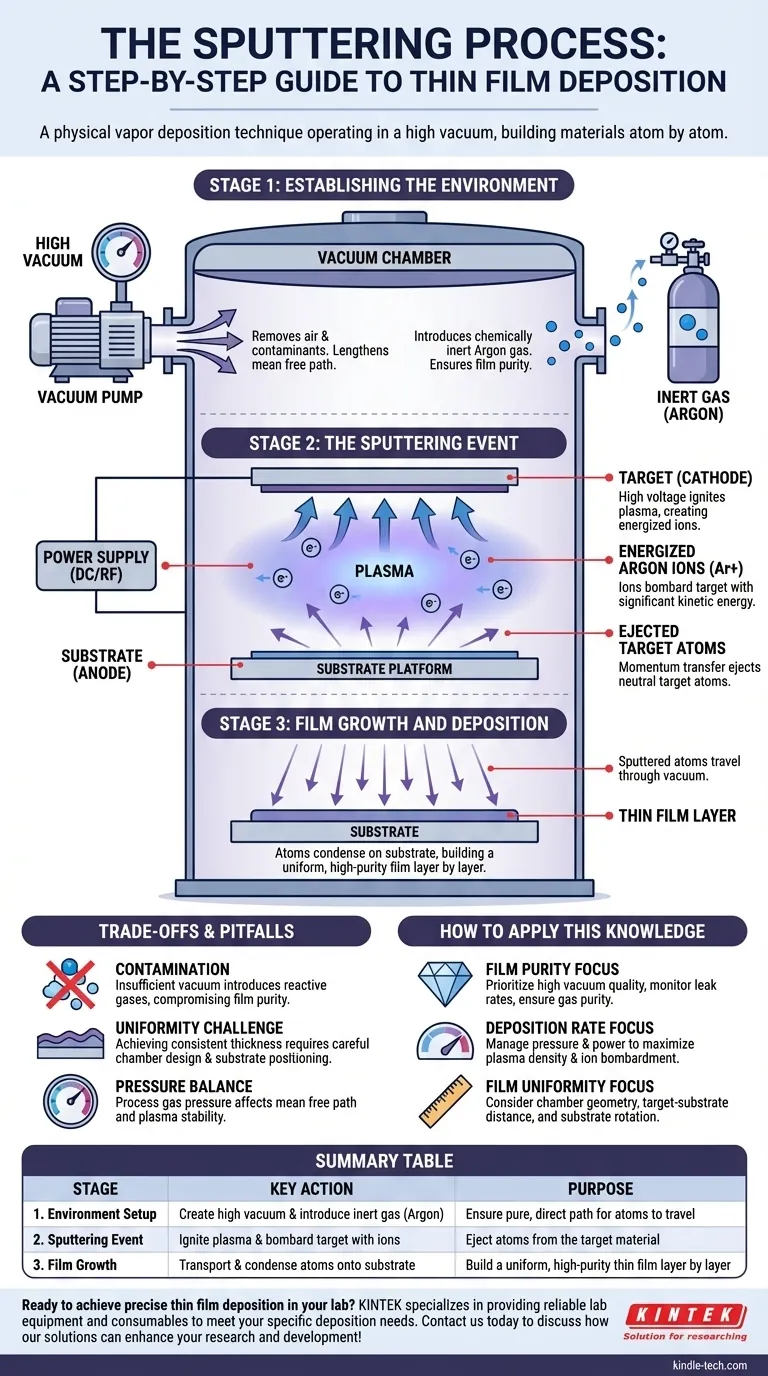

Im Wesentlichen ist der Sputterprozess eine physikalische Gasphasenabscheidungstechnik, die in einem Hochvakuum abläuft. Dabei werden energiereiche Ionen aus einem Plasma verwendet, um ein Ausgangsmaterial, das sogenannte Target, zu bombardieren, wodurch Atome herausgelöst werden. Diese freigesetzten Atome bewegen sich dann durch die Vakuumkammer und lagern sich auf einem Substrat ab, wodurch Schicht für Schicht eine neue, hochreine Dünnschicht entsteht.

Sputtern ist keine chemische Reaktion, sondern ein physikalischer Prozess der Impulsübertragung, vergleichbar mit einem mikroskopischen Billardspiel. Durch die Schaffung einer Hochvakuumumgebung und die Energetisierung eines Plasmas können wir den Beschuss eines Targets präzise steuern, um Schicht für Schicht ein neues Material aufzubauen.

Phase 1: Schaffung der Umgebung

Der Erfolg des gesamten Sputterprozesses hängt von der sorgfältigen Vorbereitung der Kammerumgebung ab, bevor eine Abscheidung stattfindet.

Erzeugung des Hochvakuums

Der erste und kritischste Schritt ist die Erzeugung eines Vakuums in der Prozesskammer mittels einer Vakuumpumpe. Luft und andere Verunreinigungen werden entfernt.

Dieses Vakuum ist unerlässlich, da es die mittlere freie Weglänge der Partikel drastisch verlängert. Dies stellt sicher, dass vom Target gesputterte Atome direkt zum Substrat gelangen können, ohne mit unerwünschten Luft- oder Wassermolekülen zu kollidieren.

Einleiten des Prozessgases

Sobald ein ausreichendes Vakuum erreicht ist, wird eine kontrollierte Menge eines hochreinen, inerten Gases in die Kammer eingeleitet.

Argon ist die häufigste Wahl. Da es chemisch inert ist, reagiert es nicht mit dem Targetmaterial, wodurch sichergestellt wird, dass die abgeschiedene Schicht ausschließlich aus den Atomen des Targets besteht.

Phase 2: Der Sputtervorgang

Diese Phase ist der Kern des Prozesses, in der der physikalische Mechanismus des Sputterns stattfindet. Es ist eine schnelle, sich selbst erhaltende Kette von Ereignissen.

Zünden des Plasmas

Eine hohe Spannung wird an das Targetmaterial angelegt, das als Kathode (negative Elektrode) fungiert. Dieses starke elektrische Feld energetisiert die inerten Gasatome.

Diese Energie löst Elektronen von den Gasatomen ab, wodurch eine Mischung aus freien Elektronen und positiv geladenen Ionen entsteht. Dieses energetisierte, ionisierte Gas wird als Plasma bezeichnet.

Ionenbeschuss

Das negativ geladene Target zieht die neu gebildeten, positiv geladenen Argonionen aus dem Plasma heftig an.

Diese Ionen beschleunigen zum Target und treffen dessen Oberfläche mit erheblicher kinetischer Energie. Dies ist die "Bombardierungsphase".

Ausstoßen von Targetatomen

Wenn ein energiereiches Ion mit dem Target kollidiert, überträgt es seinen Impuls auf die Atome des Targets. Ist die Energieübertragung ausreichend, werden ein oder mehrere Atome vollständig von der Oberfläche des Targets gelöst.

Diese ausgestoßenen, neutralen Atome sind das Material, das letztendlich die Dünnschicht bilden wird.

Phase 3: Schichtwachstum und Abscheidung

Die letzte Phase umfasst die Reise der ausgestoßenen Atome und deren Ansammlung auf dem Substrat.

Transport durch das Vakuum

Die gesputterten Atome bewegen sich geradlinig vom Target durch die vakuumgefüllte Kammer. Die Qualität des Vakuums ist hier entscheidend, um zu verhindern, dass diese Atome mit anderen Partikeln kollidieren, was sie streuen und zu einer ungleichmäßigen Schicht führen würde.

Kondensation auf dem Substrat

Wenn die gesputterten Atome die Oberfläche des Substrats (das zu beschichtende Material) erreichen, kondensieren sie und haften an.

Im Laufe der Zeit baut sich dieser kontinuierliche Atombeschuss Schicht für Schicht auf dem Substrat auf und bildet eine dichte und gleichmäßige Dünnschicht.

Verständnis der Kompromisse und Fallstricke

Obwohl leistungsstark, ist das Sputtern ein Präzisionsprozess, bei dem kleine Abweichungen erhebliche Folgen haben können.

Der ständige Feind: Kontamination

Ein unzureichendes Vakuum ist die Hauptursache für Fehler. Wenn reaktive Gase wie Sauerstoff oder Wasserdampf in der Kammer verbleiben, können sie mit den gesputterten Atomen reagieren und in die wachsende Schicht eingebaut werden, wodurch deren Reinheit und Leistung beeinträchtigt werden.

Die Herausforderung der Gleichmäßigkeit

Eine perfekt gleichmäßige Schichtdicke über ein großes Substrat zu erreichen, ist eine Herausforderung. Es erfordert eine sorgfältige Konstruktion der Kammer, die Positionierung des Substrats relativ zum Target und manchmal eine Substratrotation, um Unregelmäßigkeiten im Fluss der gesputterten Atome auszugleichen.

Das Druckgleichgewicht

Der Druck des Prozessgases (z. B. Argon) ist eine kritische Variable. Ein zu hoher Druck reduziert die mittlere freie Weglänge, wodurch gesputterte Atome gestreut werden. Ein zu niedriger Druck kann es schwierig machen, ein stabiles Plasma aufrechtzuerhalten, was zu einer sehr geringen Abscheidungsrate führt.

Wie man dieses Wissen anwendet

Das Verständnis dieser grundlegenden Schritte verwandelt das Sputtern von einer "Black Box" in ein vorhersagbares Ingenieurwerkzeug.

- Wenn Ihr Hauptaugenmerk auf der Reinheit und Qualität der Schicht liegt: Ihre erste Priorität muss die Qualität des Vakuums sein. Überwachen Sie die Leckraten und stellen Sie die Reinheit des Prozessgases sicher.

- Wenn Ihr Hauptaugenmerk auf der Abscheidungsrate liegt: Sie müssen das Verhältnis zwischen Prozessgasdruck und angelegter Leistung steuern, um die Plasmadichte und damit die Ionenbeschussrate zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Schichtgleichmäßigkeit liegt: Sie müssen die Geometrie der Kammer, den Abstand zwischen Target und Substrat und die mögliche Notwendigkeit einer Substratrotation berücksichtigen.

Durch die Beherrschung dieser Kernphasen erhalten Sie die direkte Kontrolle über die Eigenschaften und die Qualität des Endmaterials.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Umgebung einrichten | Hochvakuum erzeugen & Inertgas (Argon) einleiten | Sicherstellung eines reinen, direkten Weges für Atome |

| 2. Sputtervorgang | Plasma zünden & Target mit Ionen bombardieren | Atome vom Targetmaterial ausstoßen |

| 3. Schichtwachstum | Atome transportieren & auf dem Substrat kondensieren | Schicht für Schicht eine gleichmäßige, hochreine Dünnschicht aufbauen |

Bereit für präzise Dünnschichtabscheidung in Ihrem Labor? Der Sputterprozess ist der Schlüssel zur Herstellung hochwertiger Beschichtungen für Halbleiter, Optik und Forschungsanwendungen. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien, um Ihre spezifischen Abscheidungsanforderungen zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschung und Entwicklung verbessern können!

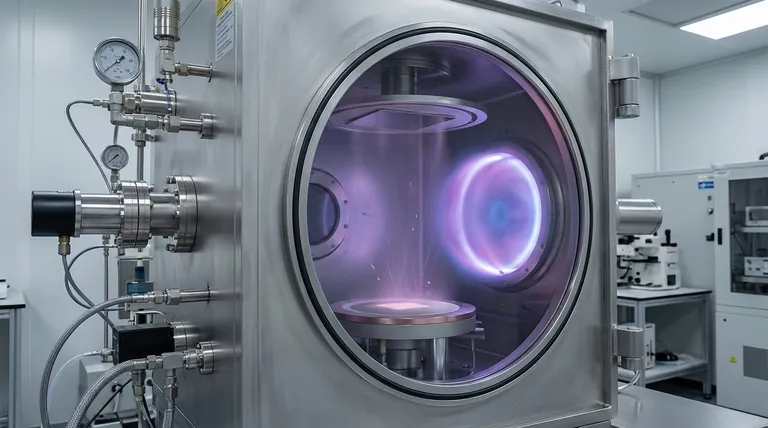

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Verdampferschale für organische Materie

Andere fragen auch

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen