Der Vakuumlötprozess umfasst eine sorgfältige Teilevorbereitung, präzise Montage und einen sorgfältig kontrollierten mehrstufigen Ofenzyklus. Dieser Zyklus beinhaltet die Erzeugung eines Tiefvakuums, das gleichmäßige Erhitzen der Baugruppe auf eine Haltetemperatur, das Erhöhen auf die endgültige Löttemperatur, um das Füllmaterial zu schmelzen, und anschließend das Abkühlen unter Vakuum, um eine saubere, hochfeste metallurgische Verbindung zu bilden.

Das Kernprinzip ist nicht nur die Hitze; es geht darum, eine extrem saubere, kontrollierte Umgebung zu schaffen. Das Vakuum selbst bereitet die Metalloberflächen vor, entfernt Verunreinigungen und macht chemische Flussmittel überflüssig, wodurch die Qualität des Vakuums ebenso entscheidend ist wie die Temperatur selbst.

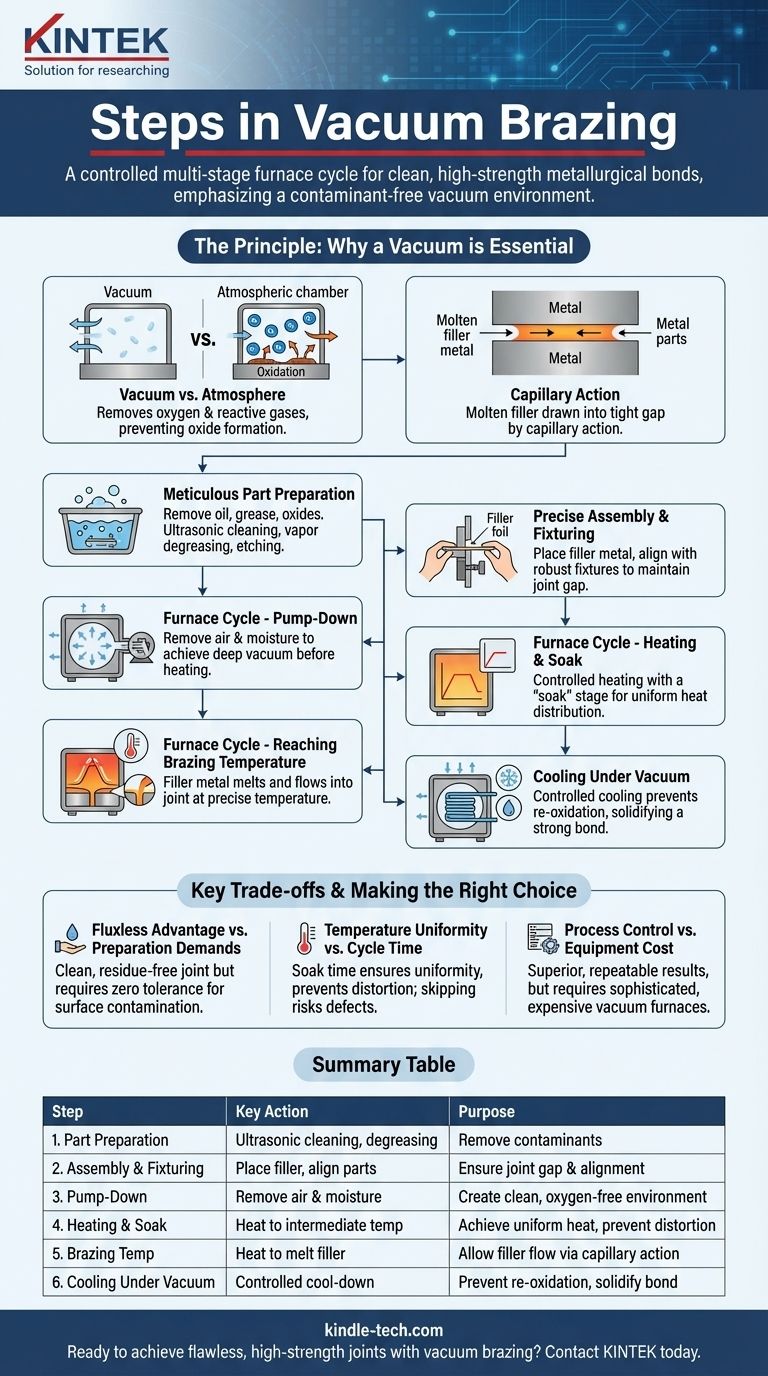

Das Prinzip: Warum ein Vakuum unerlässlich ist

Was ist Vakuumlöten?

Vakuumlöten ist eine Hightech-Verbindungsmethode, die zwei oder mehr Grundmaterialien unter Verwendung eines Füllmaterials verbindet.

Der Schlüssel ist, dass die Löttemperatur über dem Schmelzpunkt des Füllmaterials, aber unter dem Schmelzpunkt der Grundmaterialien liegt. Dies ermöglicht es dem Füllmaterial, zu schmelzen und in die Fuge zu fließen, ohne die zu verbindenden Komponenten zu schmelzen.

Die kritische Rolle des Vakuums

Der Prozess findet in einem Vakuumofen bei sehr niedrigen Drücken statt, typischerweise um 10⁻⁵ Torr. Diese Umgebung ist nicht nur ein Behälter; sie ist ein aktiver Teil des Prozesses.

Das Vakuum entfernt Sauerstoff und andere reaktive Gase und verhindert die Bildung von Oxiden auf den Metalloberflächen. Oxide sind ein primäres Hindernis für eine erfolgreiche Lötung.

Darüber hinaus können die hohe Temperatur und das Vakuum bestehende Oxide entfernen und Oberflächenverunreinigungen verdampfen, ein Prozess, der als Deoxidation bekannt ist. Dies schafft eine außergewöhnlich saubere Oberfläche, mit der sich das Füllmaterial verbinden kann.

Wie das Füllmaterial die Verbindung herstellt

Sobald die Umgebung sauber ist und die Baugruppe die richtige Temperatur erreicht hat, schmilzt das feste Füllmaterial.

Angetrieben durch Kapillarwirkung wird das geschmolzene Füllmaterial in den engen Spalt zwischen den Grundmaterialien gezogen. Wenn die Baugruppe abkühlt, verfestigt sich das Füllmaterial und bildet eine starke, dauerhafte und oft nahtlose metallurgische Verbindung.

Eine Schritt-für-Schritt-Analyse des Prozesses

Schritt 1: Sorgfältige Teilevorbereitung

Dies ist die kritischste und oft übersehene Phase. Jegliche Verunreinigungen wie Öl, Fett, Schmutz oder starke Oxide müssen vollständig entfernt werden.

Gängige Methoden umfassen Ultraschallreinigung, Dampfentfettung oder chemisches Ätzen. Eine chemisch und physikalisch saubere Oberfläche ist für eine erfolgreiche Verbindung unerlässlich.

Schritt 2: Präzise Montage und Fixierung

Die gereinigten Teile werden montiert, wobei das Füllmaterial an oder in der Nähe der Fuge platziert wird. Das Füllmaterial ist oft eine dünne Folie, Paste oder ein Draht.

Vorrichtungen werden verwendet, um die Komponenten in der richtigen Ausrichtung zu halten und den richtigen Fugenspalt während des Heiz- und Kühlzyklus aufrechtzuerhalten. Diese Vorrichtungen müssen aus Materialien bestehen, die den hohen Temperaturen standhalten, ohne sich zu verformen oder mit den Teilen zu reagieren.

Schritt 3: Der Ofenzyklus – Abpumpen

Die montierten Teile werden in den Vakuumofen geladen. Der erste Schritt ist das Abpumpen, bei dem leistungsstarke Pumpen Luft und, entscheidend, jeglichen Wasserdampf aus der Kammer entfernen.

Ein angemessenes Vakuumniveau muss erreicht werden, bevor das Heizen beginnen kann. Dies wird oft durch eine Vakuum-Sicherheitsverriegelung überwacht, um sicherzustellen, dass der Prozess nicht in einer kontaminierten Umgebung beginnt.

Schritt 4: Der Ofenzyklus – Kontrolliertes Heizen und Halten

Der Ofen beginnt, die Baugruppe mit einer kontrollierten Rate zu erhitzen.

Der Zyklus beinhaltet fast immer eine "Halte-" oder "Stand-off"-Temperatur. Der Ofen hält diese Zwischentemperatur, um der gesamten Baugruppe, einschließlich dicker und dünner Abschnitte, zu ermöglichen, ein gleichmäßiges Wärmeniveau zu erreichen. Dies verhindert Verformungen und gewährleistet konsistente Ergebnisse.

Schritt 5: Der Ofenzyklus – Erreichen der Löttemperatur

Nach dem Halten wird die Temperatur auf die endgültige Löttemperatur erhöht.

Dies ist der Punkt, an dem das Füllmaterial schmilzt und in die Fuge fließt. Die Temperatur und die Zeit in dieser Phase sind die wichtigsten Parameter des Prozesses und müssen mit hoher Präzision gesteuert werden.

Schritt 6: Abkühlen unter Vakuum

Sobald das Füllmaterial vollständig geflossen ist, beginnt der Ofen abzukühlen. Der Kühlprozess wird ebenfalls gesteuert und erfolgt, während das Vakuum aufrechterhalten wird.

Das Abkühlen unter Vakuum verhindert, dass die heißen, reaktiven Metalloberflächen reoxidieren, und stellt sicher, dass die Verbindung beim Erstarren sauber und stark bleibt.

Die wichtigsten Kompromisse verstehen

Der flussmittelfreie Vorteil vs. die Anforderungen an die Vorbereitung

Der größte Vorteil des Vakuumlötens ist, dass es ein flussmittelfreier Prozess ist. Dies führt zu einer unglaublich sauberen Verbindung ohne korrosive Flussmittelrückstände, die anschließend entfernt werden müssten.

Dieser Vorteil stellt jedoch extreme Anforderungen an die anfänglichen Reinigungsschritte. Im Gegensatz zu flussmittelbasierten Prozessen, die kleinere Oberflächenoxide entfernen können, hat das Vakuumlöten keine Toleranz für Oberflächenverunreinigungen.

Temperaturgleichmäßigkeit vs. Zykluszeit

Der Temperier-Schritt ist entscheidend für die Erzielung einer gleichmäßigen Wärmeverteilung, insbesondere bei komplexen Baugruppen mit unterschiedlichen Materialdicken.

Das Überspringen oder Verkürzen dieses Schritts zur Reduzierung der Zykluszeit ist eine falsche Sparsamkeit. Es birgt das Risiko von unvollständigem Löten, thermischer Verformung oder inneren Spannungen im Endprodukt.

Prozesskontrolle vs. Gerätekosten

Vakuumöfen sind hochentwickelte und teure Geräte, die präzise Steuerungssysteme für Temperatur, Zeit und Vakuumniveaus erfordern.

Obwohl der Prozess überlegene, hoch reproduzierbare Ergebnisse liefert, sind die anfänglichen Investitionskosten und die betriebliche Komplexität deutlich höher als bei anderen Verbindungsmethoden wie dem Flammlöten oder Schweißen.

Die richtige Wahl für Ihre Anwendung treffen

- Wenn Ihr Hauptaugenmerk auf ultimativer Verbindungsfestigkeit und Reinheit liegt: Priorisieren Sie eine sorgfältige Vorreinigung und ein tiefes, stabiles Vakuumniveau über alles andere.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Geometrien oder unähnlicher Materialien liegt: Betonen Sie das Design der Heiz- und Haltephasen, um eine absolute Temperaturgleichmäßigkeit über die gesamte Baugruppe zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Wiederholbarkeit in der Großserienproduktion liegt: Investieren Sie in robuste Prozesskontrollen und Automatisierung, um sicherzustellen, dass jeder Parameter von einem Zyklus zum nächsten identisch ist.

Letztendlich bedeutet die Beherrschung des Vakuumlötens, den gesamten Prozess als integriertes System zu betrachten, bei dem die Umgebung ebenso entscheidend ist wie die Materialien selbst.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Teilevorbereitung | Ultraschallreinigung, Entfettung | Entfernung aller Verunreinigungen für eine saubere Oberfläche |

| 2. Montage & Fixierung | Füllmaterial platzieren, Teile ausrichten | Sicherstellung des richtigen Fugenspalts und der Ausrichtung während des Erhitzens |

| 3. Abpumpen | Entfernung von Luft und Feuchtigkeit aus dem Ofen | Schaffung einer extrem sauberen, sauerstofffreien Umgebung |

| 4. Erhitzen & Halten | Erhitzen auf Zwischentemperatur | Erreichen einer gleichmäßigen Wärmeverteilung, Vermeidung von Verformungen |

| 5. Löttemperatur | Erhitzen zum Schmelzen des Füllmaterials | Ermöglichen des Fließens des Füllmaterials durch Kapillarwirkung in die Fuge |

| 6. Abkühlen unter Vakuum | Kontrolliertes Abkühlen | Verhinderung von Reoxidation, Verfestigung einer starken, sauberen Verbindung |

Bereit, makellose, hochfeste Verbindungen durch Vakuumlöten zu erzielen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die präzise thermische Verarbeitung. Unsere Expertise stellt sicher, dass Ihr Labor das kritische Gleichgewicht zwischen Temperaturregelung und Vakuumumgebung für überragende Ergebnisse meistern kann. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Lötprozess verbessern und Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Welche Vorteile bietet das Hartlöten gegenüber dem Auftragslöten? Erzielen Sie stärkere, sauberere und wiederholbare Verbindungen

- Was sind einige Anwendungen des Hartlötens? Verbinden Sie ungleiche Metalle mit starken, dichten Verbindungen

- Benötigt Löten Hitze? Ja, sie ist der Katalysator für die Schaffung starker, dauerhafter Verbindungen.

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren