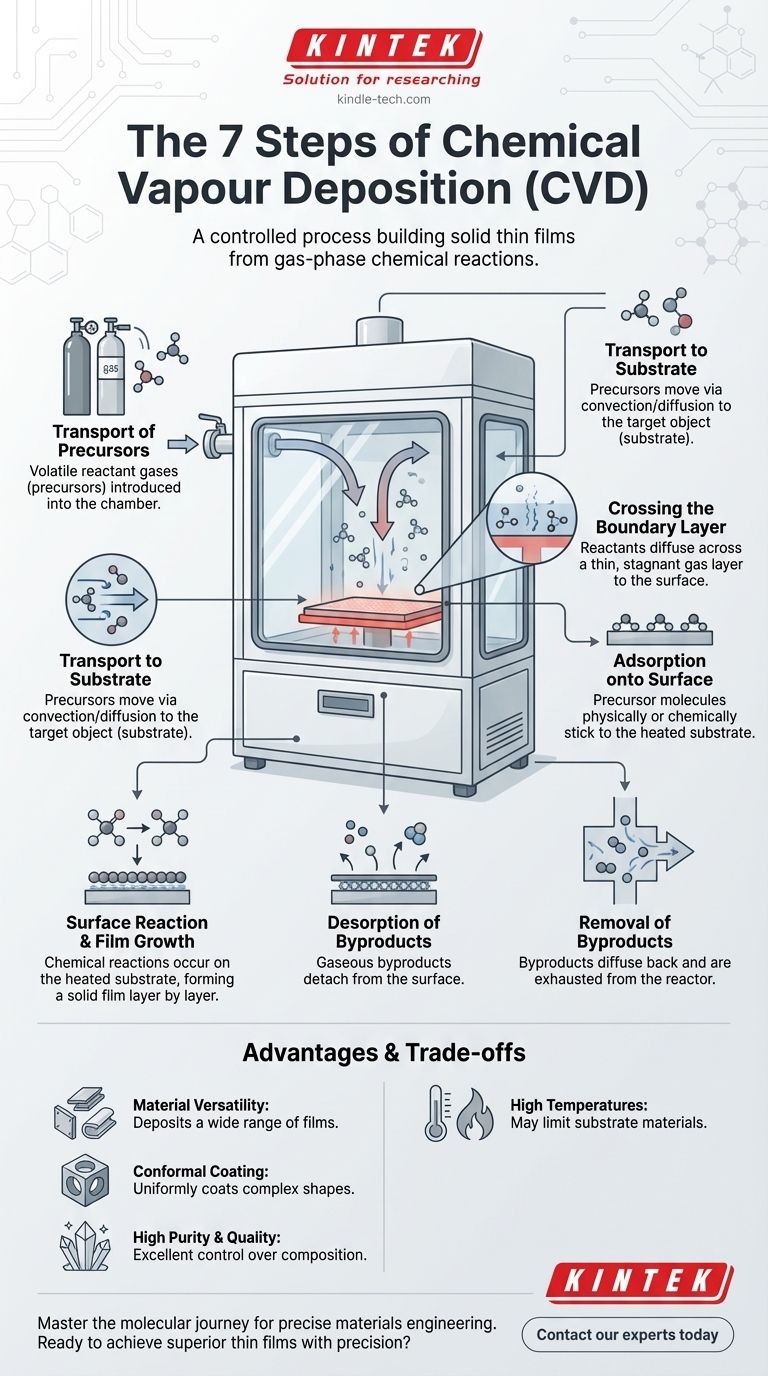

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein hochkontrollierter Prozess, der auf einer Oberfläche aus einer chemischen Reaktion in der Gasphase einen festen Dünnfilm aufbaut. Er umfasst den Transport von Reaktantengasen (Vorläufern) zu einem Substrat, wo sie reagieren und ein neues Material abscheiden, gefolgt von der Entfernung der gasförmigen Nebenprodukte.

Der gesamte CVD-Prozess kann als molekulare Montagelinie verstanden werden. Er steuert akribisch den Weg der Gasmoleküle, während sie einer Oberfläche zugeführt, chemisch in einen Feststofffilm umgewandelt und deren Abfallprodukte effizient abgeführt werden.

Die CVD-Reise: Vom Gas zum Feststofffilm

Um CVD wirklich zu verstehen, müssen wir den Prozess in seine grundlegende Abfolge von Ereignissen zerlegen. Jeder Schritt ist ein kritischer Kontrollpunkt, der die Qualität und die Eigenschaften des Endfilms bestimmt.

Schritt 1: Transport der Vorläufer in den Reaktor

Der Prozess beginnt mit der Einführung präziser Mengen eines oder mehrerer flüchtiger Reaktantengase, bekannt als Vorläufer (Precursors), in die Reaktionskammer. Diese Gase sind die chemischen Bausteine für den endgültigen Film.

Schritt 2: Transport zum Substrat

Sobald sie sich in der Kammer befinden, wandern die Vorläufermoleküle durch den Hauptgasstrom mittels Konvektion und Diffusion auf das Zielobjekt zu, das als Substrat bezeichnet wird. Dieses Substrat ist die Oberfläche, auf der der Film wachsen wird.

Schritt 3: Durchqueren der Grenzschicht

Direkt über der Substratoberfläche existiert eine dünne, relativ stagnierende Gasschicht, die als Grenzschicht bekannt ist. Die Reaktantmoleküle müssen durch diese Schicht diffundieren, um die Oberfläche zu erreichen, ein Schritt, der oft der langsamste und kritischste Teil des gesamten Prozesses sein kann.

Schritt 4: Adsorption an der Oberfläche

Wenn ein Vorläufermolekül die Substratoberfläche erfolgreich erreicht, haftet es physikalisch oder chemisch an der Oberfläche. Dieser Vorgang wird als Adsorption bezeichnet.

Schritt 5: Oberflächenreaktion und Filmbildung

Nachdem der Vorläufer auf dem erhitzten Substrat adsorbiert wurde, finden chemische Reaktionen statt. Diese Reaktionen spalten die Vorläufer auf und bilden ein stabiles, festes Material, das durch Keimbildung und Wachstum Schicht für Schicht den Dünnfilm erzeugt.

Schritt 6: Desorption der Nebenprodukte

Die chemischen Reaktionen, die den Film bilden, erzeugen auch unerwünschte gasförmige Nebenprodukte. Diese Nebenproduktmoleküle müssen von der Oberfläche abgelöst oder desorbiert werden, um Platz für neue Reaktanten zu schaffen.

Schritt 7: Entfernung der Nebenprodukte aus dem Reaktor

Schließlich diffundieren die desorbierten Nebenprodukte zurück durch die Grenzschicht und werden vom Hauptgasstrom mitgerissen, wobei sie die Kammer über ein Absaugsystem verlassen.

Verständnis der Kompromisse und Vorteile

CVD ist eine leistungsstarke Technik, aber ihr Einsatz wird durch einen bestimmten Satz von Merkmalen und Einschränkungen bestimmt. Das Verständnis dieser ist der Schlüssel zur Entscheidung, ob es der richtige Prozess für eine bestimmte Anwendung ist.

Vorteil: Materialvielfalt

CVD ist nicht auf eine einzige Materialart beschränkt. Es kann zur Abscheidung einer breiten Palette von Filmen verwendet werden, darunter Metalle, Mehrkomponentenlegierungen und komplexe Keramik- oder Verbindungsschichten.

Vorteil: Konforme Beschichtung

Eine der bedeutendsten Stärken von CVD ist seine Fähigkeit, hochgradig konforme Beschichtungen zu erzeugen. Das bedeutet, dass es komplexe, dreidimensionale Formen gleichmäßig beschichten kann, eine Eigenschaft, die oft als gute „Umfassung“ beschrieben wird.

Vorteil: Hohe Reinheit und Qualität

Der Prozess ermöglicht eine ausgezeichnete Kontrolle über die chemische Zusammensetzung, was zu Filmen führt, die außergewöhnlich rein, dicht und gut kristallisiert sind.

Kompromiss: Hohe Temperaturen und Substratbeschränkungen

Traditionelle CVD-Prozesse erfordern oft sehr hohe Temperaturen, um die für die chemischen Reaktionen notwendige Energie bereitzustellen. Dies kann die Arten von Substratmaterialien einschränken, die ohne Beschädigung verwendet werden können.

Die richtige Wahl für Ihr Ziel treffen

Ein detailliertes Verständnis dieser Schritte ermöglicht es Ihnen, den Prozess effektiv zu steuern und Fehler zu beheben. Ihr Hauptziel bestimmt, welche Schritte die meiste Aufmerksamkeit erfordern.

- Wenn Ihr Hauptaugenmerk auf Filmqualität und Gleichmäßigkeit liegt: Konzentrieren Sie sich auf den Transport durch die Grenzschicht (Schritt 3) und die Kinetik der Oberflächenreaktion (Schritt 5), da diese die Wachstumsrate und Struktur steuern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines bestimmten Materials liegt: Ihr Hauptanliegen wird die Auswahl der Vorläufer (Schritt 1) und die präzise Steuerung von Temperatur und Druck sein, um die gewünschte Oberflächenreaktion (Schritt 5) voranzutreiben.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung liegt: Untersuchen Sie die Entfernung der Nebenprodukte (Schritte 6 und 7), da eingeschlossene Nebenprodukte Verunreinigungen verursachen können, und unerwünschte Reaktionen in der Gasphase (Schritt 2) Partikel erzeugen können, die auf den Film fallen.

Letztendlich bedeutet die Beherrschung des CVD-Prozesses die Kontrolle jeder Stufe dieser molekularen Reise, um Materialien präzise zu konstruieren.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1 | Transport der Vorläufer | Einführung von Reaktantengasen in die Kammer |

| 2 | Transport zum Substrat | Bewegung der Gase in Richtung der Zieloberfläche |

| 3 | Durchquerung der Grenzschicht | Diffusion durch die stagnierende Gasschicht zur Oberfläche |

| 4 | Adsorption | Vorläufermoleküle haften am Substrat |

| 5 | Oberflächenreaktion | Chemische Umwandlung erzeugt Feststofffilm |

| 6 | Desorption | Gasförmige Nebenprodukte lösen sich von der Oberfläche |

| 7 | Entfernung der Nebenprodukte | Abführen von Abgasen aus dem Reaktor |

Bereit für überlegene Dünnschichten mit Präzision? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Prozesse der chemischen Gasphasenabscheidung. Unsere Lösungen helfen Ihnen, jeden Schritt zu kontrollieren – von der Vorläuferzufuhr bis zur Entfernung von Nebenprodukten – und gewährleisten hochreine, konforme Beschichtungen für Ihre anspruchsvollsten Anwendungen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CVD-Systeme die Fähigkeiten Ihres Labors verbessern und Ihre Materialforschung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Druck für CVD-Graphen? Beherrschung des Schlüsselparameters für qualitativ hochwertiges Wachstum

- Was ist der Einfluss der Abscheidungstemperatur? Beherrschen Sie die Filmstruktur und -eigenschaften durch thermische Kontrolle

- Wie unterscheidet sich die chemische Abscheidung von der physikalischen Abscheidung? Ein Leitfaden zur Beschichtung komplexer Formen vs. Präzision

- Was sind die Vorteile der CVD-Beschichtung? Überlegene Härte und Gleichmäßigkeit für anspruchsvolle Anwendungen

- Wie nennt man den Prozess der Diamantenherstellung? Entdecken Sie die HPHT- & CVD-Methoden für im Labor gezüchtete Diamanten

- Was ist der Abscheidungsprozess in Halbleitern? Präzise Dünnschichten für Ihre ICs aufbauen

- Was ist die chemische Gasphasenabscheidung (CVD) zur Diamantenzucht? Entdecken Sie Präzisions-Kohlenstoff-Synthese

- Wie züchtet man einen CVD-Diamanten? Eine Schritt-für-Schritt-Anleitung zur Herstellung von im Labor gezüchteten Diamanten