Im Kern ist Sintern der Prozess, bei dem Keramikpartikel durch Hitze, oft ergänzt durch Druck, zu einer festen, dichten Masse verschmolzen werden, ohne das Material zu schmelzen. Die primären Techniken werden nach den physikalischen Mechanismen kategorisiert, die sie nutzen: Festphasensintern, das rein auf wärmegetriebener Diffusion beruht; Flüssigphasensintern, das eine geringe Menge Flüssigkeit verwendet, um den Prozess zu beschleunigen; und druckunterstütztes Sintern, das externe Kraft anwendet, um die Verdichtung zu verbessern und überragende Eigenschaften zu erzielen.

Die zentrale Herausforderung beim Sintern von Keramik besteht darin, maximale Dichte und Festigkeit zu erreichen und gleichzeitig unerwünschtes Kornwachstum zu verhindern. Die Wahl der Technik ist daher ein strategischer Kompromiss zwischen den gewünschten Endprodukten, der Verarbeitungszeit und den Gerätekosten.

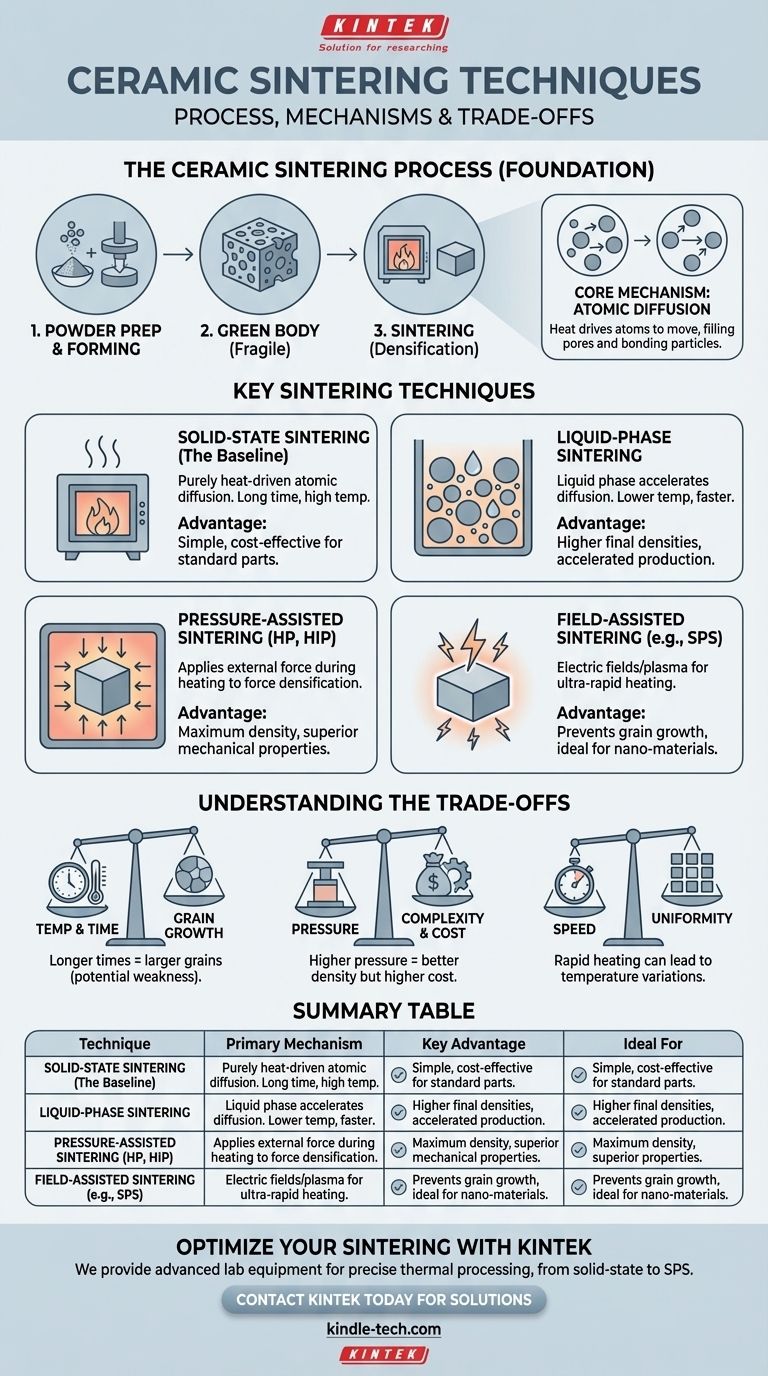

Die Grundlage: Der Keramik-Sinterprozess

Bevor wir spezifische Techniken untersuchen, ist es entscheidend zu verstehen, wo das Sintern in den gesamten Fertigungsablauf passt. Es ist kein eigenständiger Schritt, sondern die kritische Verdichtungsphase, die einen zerbrechlichen Pulverpressling in ein robustes Bauteil verwandelt.

Vom Pulver zum Teil: Der allgemeine Arbeitsablauf

Die Reise beginnt mit der Herstellung einer homogenen Mischung aus Keramikpulver, einem Bindemittel und anderen Zusätzen zu einer Suspension. Diese Suspension wird oft sprühgetrocknet, um gleichmäßige Granulate zu erzeugen, die zum Pressen bereit sind.

Dieses Pulver wird dann in einer Form oder Matrize zu einem „Grünling“ verdichtet. Dieses Teil ist zerbrechlich, nur durch das Bindemittel zusammengehalten, hat aber die gewünschte Form.

Der Grünling wird zuerst bei niedriger Temperatur erhitzt, um das Bindemittel vorsichtig auszubrennen. Schließlich durchläuft er das Hochtemperatur-Sintern, bei dem die Keramikpartikel verschmelzen, das Teil schrumpft und seine endgültige Dichte und Festigkeit erhält.

Der Kernmechanismus: Atomare Diffusion

Sintern funktioniert, indem Bedingungen (hohe Hitze) geschaffen werden, unter denen Atome sich über die Grenzen benachbarter Partikel bewegen oder diffundieren können.

Diese Atombewegung füllt die Hohlräume (Poren) zwischen den Partikeln, wodurch sie sich miteinander verbinden und das gesamte Bauteil schrumpft und dichter wird. Dies geschieht vollständig im festen Zustand, weit unterhalb des Schmelzpunkts des Materials.

Wichtige Sintertechniken und ihre Mechanismen

Obwohl das Ziel der Verdichtung universell ist, variieren die Methoden, um dies zu erreichen, erheblich. Diese Techniken werden basierend auf dem Materialtyp, den Kostenbeschränkungen und der erforderlichen Endleistung ausgewählt.

Festphasensintern (Die Basis)

Dies ist die grundlegendste Form des Sinterns, die sich ausschließlich auf thermische Energie verlässt, um die atomare Diffusion anzutreiben. Es wird oft als „konventionelles Sintern“ bezeichnet.

Der Grünling wird einfach für einen längeren Zeitraum in einen Hochtemperaturofen gelegt, wodurch die Partikel langsam verschmelzen und Poren geschlossen werden. Obwohl einfach und weit verbreitet, kann es sehr hohe Temperaturen und lange Dauern erfordern, was zu übermäßigem Kornwachstum führen und die endgültige Festigkeit einschränken kann.

Flüssigphasensintern (Beschleunigung der Verdichtung)

Diese Technik führt während des Erhitzens eine geringe Menge einer flüssigen Phase ein. Diese Flüssigkeit kann ein beabsichtigter Zusatz sein oder aus Verunreinigungen resultieren, die einen niedrigeren Schmelzpunkt als das Hauptkeramikpulver haben.

Die Flüssigkeit benetzt die festen Partikel und fungiert als schneller Transportweg für Atome, wodurch Diffusion und Umlagerung dramatisch beschleunigt werden. Dies ermöglicht das Sintern bei niedrigeren Temperaturen und kürzeren Zeiten im Vergleich zum Festphasensintern, was oft zu höheren Enddichten führt.

Druckunterstütztes Sintern (Erzwingen der Verdichtung)

Für Hochleistungsanwendungen, bei denen maximale Dichte unerlässlich ist, wird während des Heizzyklus externer Druck ausgeübt.

Heißpressen (HP) beinhaltet das gleichzeitige Erhitzen und Anwenden von uniaxialem (einer Richtung) Druck auf das Pulver in einer Matrize. Diese Kraft unterstützt physikalisch die Partikelumlagerung und den Porenschluss, wodurch hochdichte Teile entstehen.

Heißisostatisches Pressen (HIP) ist eine fortschrittlichere Methode, bei der das Teil in einer Hochdruck-Inertgasumgebung erhitzt wird. Der Druck ist isostatisch (gleichmäßig aus allen Richtungen), was die Verdichtung komplexer Formen und die Heilung interner Defekte ermöglicht.

Feldunterstütztes Sintern (Fortschrittlich & Schnell)

Diese hochmodernen Techniken nutzen elektrische Felder oder Mikrowellen, um Wärme auf eine grundlegend andere Weise zuzuführen und viele Probleme konventioneller Methoden zu lösen.

Ein prominentes Beispiel ist das Spark Plasma Sintering (SPS). Beim SPS wird ein gepulster Gleichstrom direkt durch das Pulver und die Werkzeuge geleitet. Dies erzeugt extrem schnelle Aufheizraten und Plasma zwischen den Partikeln, was eine vollständige Verdichtung in Minuten statt Stunden ermöglicht. Die Geschwindigkeit ist entscheidend, um Kornwachstum zu verhindern, was es ideal für die Herstellung nanostrukturierter Keramiken macht.

Die Kompromisse verstehen: Methode vs. Mikrostruktur

Die Wahl einer Sintertechnik wird niemals isoliert getroffen. Es ist eine kalkulierte Entscheidung, die auf einem kritischen Gleichgewicht konkurrierender Faktoren basiert.

Temperatur und Zeit vs. Kornwachstum

Dies ist das klassische Dilemma des konventionellen Sinterns. Die Wärme und Zeit, die zur Beseitigung der Porosität erforderlich sind, liefern auch die Energie für das Wachstum der Körner. Obwohl ein dichtes Teil stark ist, können übermäßig große Körner eine Schwachstelle und Bruchquelle werden.

Druck vs. Komplexität und Kosten

Druckunterstützte Methoden wie HP und HIP sind außergewöhnlich effektiv bei der Herstellung dichter, feinkörniger Keramiken bei niedrigeren Temperaturen. Die Ausrüstung ist jedoch deutlich teurer und komplexer, und der Durchsatz ist oft geringer, was sie für die kostengünstige Massenproduktion ungeeignet macht.

Geschwindigkeit vs. Gleichmäßigkeit

Fortschrittliche, schnelle Techniken wie SPS sind revolutionär für die Entwicklung neuer Materialien und die Erhaltung nanoskaliger Merkmale. Der Kompromiss kann in Herausforderungen bei der Erzielung einer perfekt gleichmäßigen Temperaturverteilung über große oder komplex geformte Teile liegen, was zu Variationen in Dichte und Spannung führen kann.

Die richtige Sinterstrategie wählen

Ihre Wahl muss sich am Endziel für das Bauteil orientieren. Es gibt keine einzelne „beste“ Technik, sondern nur die am besten geeignete für eine spezifische Anwendung.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion von Standardteilen liegt: Festphasen- oder Flüssigphasensintern bietet ein zuverlässiges und wirtschaftliches Gleichgewicht der Eigenschaften für Artikel wie Fliesen oder Isolatoren.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und mechanischer Leistung liegt: Druckunterstützte Methoden wie Heißisostatisches Pressen (HIP) sind der Industriestandard für kritische Komponenten wie Lager oder Panzerungen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung von Nanostrukturen oder der Entwicklung fortschrittlicher Materialien liegt: Feldunterstützte Techniken wie Spark Plasma Sintering (SPS) sind unerlässlich, um eine Verdichtung ohne Verlust der feinen Kornstruktur zu erreichen.

Letztendlich geht es bei der Auswahl der richtigen Sintertechnik darum, die Mikrostruktur des Materials präzise zu steuern, um die gewünschte Leistung im Endbauteil zu erzielen.

Zusammenfassungstabelle:

| Technik | Primärer Mechanismus | Hauptvorteil | Ideal für |

|---|---|---|---|

| Festphasensintern | Wärmegetriebene atomare Diffusion | Einfach, kostengünstig | Standardteile, Fliesen, Isolatoren |

| Flüssigphasensintern | Flüssigphasenbeschleunigte Diffusion | Niedrigere Temperaturen, schnellere Verdichtung | Beschleunigte Produktion mit hoher Dichte |

| Druckunterstütztes Sintern | Hitze + Externer Druck | Maximale Dichte, überragende Eigenschaften | Kritische Komponenten wie Lager, Panzerungen |

| Feldunterstütztes Sintern (z.B. SPS) | Elektrisches Feld/Plasmaheizung | Ultraschnell, verhindert Kornwachstum | Nanostrukturierte/fortschrittliche Materialien |

Bereit, Ihren Keramik-Sinterprozess zu optimieren?

Die Wahl der richtigen Sintertechnik ist entscheidend, um die Dichte, Festigkeit und Mikrostruktur zu erreichen, die Ihre Anwendung erfordert. Die Experten von KINTEK sind spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für präzise thermische Prozesse notwendig sind.

Wir unterstützen Labore und Hersteller bei der Auswahl der richtigen Öfen und Werkzeuge für Techniken, die vom konventionellen Festphasensintern bis zum fortschrittlichen Spark Plasma Sintering (SPS) reichen. Lassen Sie uns Ihnen helfen, überragende Ergebnisse zu erzielen und Ihre F&E oder Produktion zu beschleunigen.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen an das Keramiksintern zu besprechen und die optimale Lösung für Ihr Labor zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?