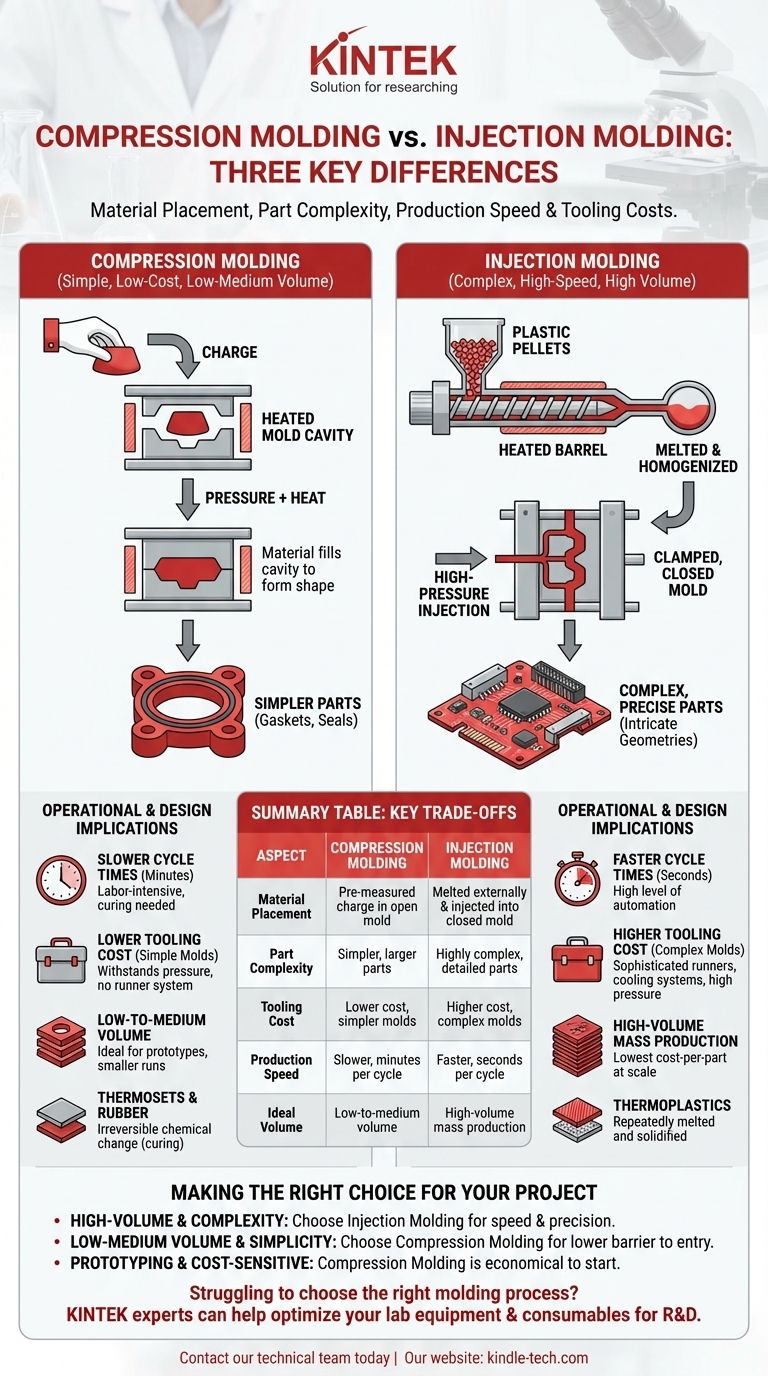

Einfach ausgedrückt: Die drei Hauptunterschiede zwischen Formpressen und Spritzgießen liegen in der Methode der Materialplatzierung, der Komplexität der Teile, die sie produzieren können, sowie den damit verbundenen Produktionsgeschwindigkeiten und Werkzeugkosten. Beim Formpressen wird das Material direkt in eine beheizte Werkzeugform eingebracht, die sich dann schließt, um das Teil zu formen, während beim Spritzgießen das Material extern geschmolzen und dann unter hohem Druck in eine geschlossene Form eingespritzt wird.

Der Kernunterschied liegt in einem Kompromiss: Das Formpressen ist ein einfacheres, kostengünstigeres Verfahren, ideal für große, weniger komplexe Teile in geringen bis mittleren Stückzahlen, während das Spritzgießen ein Hochgeschwindigkeits-, automatisiertes Verfahren ist, das sich für die Herstellung komplizierter, hochpräziser Teile in großen Stückzahlen eignet.

Der grundlegende Prozessunterschied

Der bedeutendste Unterschied liegt darin, wie und wo das Rohmaterial vorbereitet und in das Endprodukt umgewandelt wird. Dieser erste Schritt bestimmt die Fähigkeiten und Einschränkungen jedes Verfahrens.

Wie das Formpressen funktioniert

Beim Formpressen wird eine vorgemessene Menge des Formmaterials, genannt Charge, direkt in die untere Hälfte einer beheizten, offenen Werkzeugform eingebracht.

Die obere Hälfte der Form wird dann geschlossen und übt immensen Druck aus. Dieser Druck, kombiniert mit der Hitze, bewirkt, dass sich das Material ausbreitet und den gesamten Hohlraum ausfüllt, wodurch es die gewünschte Form annimmt.

Wie das Spritzgießen funktioniert

Das Spritzgießen ist ein komplexerer, automatisierter Prozess. Kunststoffgranulat wird in einen Trichter gefüllt, dann geschmolzen und durch eine hin- und hergehende Schnecke in einem beheizten Zylinder homogenisiert.

Sobald es vollständig geschmolzen ist, wird dieser Kunststoff unter hohem Druck kraftvoll in eine geschlossene, eingespannten Form eingespritzt. Das Material füllt die komplizierten Kanäle und Hohlräume der Form, bevor es abgekühlt und ausgeworfen wird.

Wesentliche betriebliche und gestalterische Auswirkungen

Der Unterschied in der Prozessmechanik führt zu signifikanten Abweichungen bei Werkzeugen, Teilegestaltungsmöglichkeiten und Produktionseffizienz.

Teilekomplexität und Präzision

Das Spritzgießen zeichnet sich bei der Herstellung hochkomplexer und detaillierter Teile aus. Die Hochdruckeinspritzung kann Material in winzige, komplizierte Merkmale zwingen und ermöglicht so komplexe Geometrien, dünne Wände und hohe Präzisionstoleranzen.

Das Formpressen eignet sich besser für einfachere, oft größere und sperrigere Teile wie Dichtungen, Manschetten und elektrische Komponenten. Es hat Schwierigkeiten, die feinen Details auszufüllen, die das Spritzgießen problemlos bewältigt.

Werkzeuge (Formen) und Anfangsinvestition

Die Werkzeuge für das Formpressen sind erheblich einfacher und kostengünstiger. Die Form muss lediglich dem Schließdruck standhalten und benötigt nicht das komplexe System von Angüssen und Kanälen, das zur Steuerung des Materialflusses erforderlich ist.

Spritzgussformen sind hochkomplexe und teure Ingenieurprojekte. Sie müssen enormen Einspritzdrücken standhalten und ausgefeilte Kanäle (Angüsse, Steigkanäle) sowie Kühlsysteme integrieren, was zu wesentlich höheren Vorlaufkosten führt.

Produktionsgeschwindigkeit und Zykluszeiten

Aufgrund seines hohen Automatisierungsgrades ist das Spritzgießen extrem schnell, wobei die Zykluszeiten oft in Sekunden gemessen werden. Dies macht es zur klaren Wahl für die Massenproduktion großer Stückzahlen.

Das Formpressen ist ein langsamerer, arbeitsintensiverer Prozess. Die Zyklen des Einbringens der Charge, des Schließens der Presse, des Aushärtens und des Entfernens des Teils können mehrere Minuten dauern, was es für Produktionsläufe in geringem bis mittlerem Volumen geeignet macht.

Die Kompromisse verstehen

Die Wahl zwischen diesen Methoden erfordert ein klares Verständnis der Ziele Ihres Projekts, da die Vorteile des einen oft die Nachteile des anderen sind.

Die Kosten-pro-Teil-Gleichung

Obwohl das Spritzgießen sehr hohe anfängliche Werkzeugkosten verursacht, führen seine schnellen Zykluszeiten bei hohen Stückzahlen zu sehr niedrigen Kosten pro Teil.

Das Formpressen hat niedrige anfängliche Werkzeugkosten, was es ideal für Prototypen und kleinere Serien macht. Sein langsamerer, manuellerer Prozess führt jedoch zu höheren Kosten pro Teil, wenn das Produktionsvolumen steigt.

Materialüberlegungen

Das Formpressen eignet sich hervorragend für duroplastische Kunststoffe und Elastomere wie Gummi. Diese Materialien durchlaufen beim Erhitzen eine irreversible chemische Veränderung (Aushärtung), die der Kompressionsprozess perfekt unterstützt.

Obwohl einige Duroplaste spritzgegossen werden können, wird das Verfahren überwiegend für thermoplastische Kunststoffe verwendet. Diese Materialien können ohne Zersetzung wiederholt geschmolzen und verfestigt werden, was perfekt zum Spritzgussprozess passt.

Die richtige Wahl für Ihr Projekt treffen

Ihre Entscheidung sollte von Ihren spezifischen Anforderungen an Volumen, Komplexität, Budget und Material geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Teile liegt: Das Spritzgießen ist aufgrund seiner Geschwindigkeit, Präzision und der geringen Stückkosten bei Skalierung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer, einfacher Teile in geringem bis mittlerem Volumen liegt: Das Formpressen bietet mit seinen erschwinglichen Werkzeugen eine viel niedrigere Eintrittsbarriere.

- Wenn Ihr Hauptaugenmerk auf kostensensiblen Prototypen oder anfänglichen Produktionsläufen liegt: Die geringe Werkzeuginvestition beim Formpressen macht es zur wirtschaftlichsten Option für den Einstieg.

Das Verständnis dieser grundlegenden betrieblichen Unterschiede ermöglicht es Ihnen, das Fertigungsverfahren auszuwählen, das perfekt mit Ihren technischen und finanziellen Zielen übereinstimmt.

Zusammenfassungstabelle:

| Aspekt | Formpressen | Spritzgießen |

|---|---|---|

| Materialplatzierung | Vorgemessene Charge wird in offene Form eingebracht | Material extern geschmolzen & in geschlossene Form eingespritzt |

| Teilekomplexität | Einfachere, größere Teile (Dichtungen, Manschetten) | Hochkomplexe, detaillierte Teile mit dünnen Wänden |

| Werkzeugkosten | Geringere Kosten, einfachere Formen | Höhere Kosten, komplexe Formen mit Angüssen/Kanälen |

| Produktionsgeschwindigkeit | Langsamer, Minuten pro Zyklus | Schneller, Sekunden pro Zyklus |

| Ideales Volumen | Geringes bis mittleres Volumen | Massenproduktion großer Stückzahlen |

| Materialeignung | Ausgezeichnet für Duroplaste & Gummi | Hauptsächlich für Thermoplaste |

Sie haben Schwierigkeiten, das richtige Formgebungsverfahren für Ihre Materialien auszuwählen? Die Experten von KINTEK helfen Ihnen gerne weiter! Wir sind spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die sowohl die F&E im Bereich Formpressen als auch Spritzgießen unterstützen. Egal, ob Sie Prototypen mit Formpressen erstellen oder mit Spritzgießen skalieren – unsere Lösungen gewährleisten Präzision und Effizienz.

Kontaktieren Sie noch heute unser technisches Team, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie KINTEK Ihre Formgebungsverfahren optimieren kann.

Visuelle Anleitung

Ähnliche Produkte

- Kleine Spritzgießmaschine für Laboranwendungen

- Doppelplatten-Heizpresse für Labor

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

Andere fragen auch

- Was kann man mit einer Spritzgussmaschine herstellen? Hochwertige Kunststoffteile effizient in Massenproduktion fertigen

- Was ist der Herstellungsprozess des Gummiformpressens? Spritzguss, Formpressen oder Transferpressen?

- Was ist die Schusskapazität einer Spritzgießmaschine? Optimieren Sie Ihre Schussgröße für makellose Teile

- Was ist ein Vorteil des Spritzgusses? Erreichen Sie eine hohe Produktionsmenge mit unübertroffener Effizienz.

- Was ist der Unterschied zwischen Spritzguss und Druckformung? Ein Leitfaden zur Wahl des richtigen Verfahrens