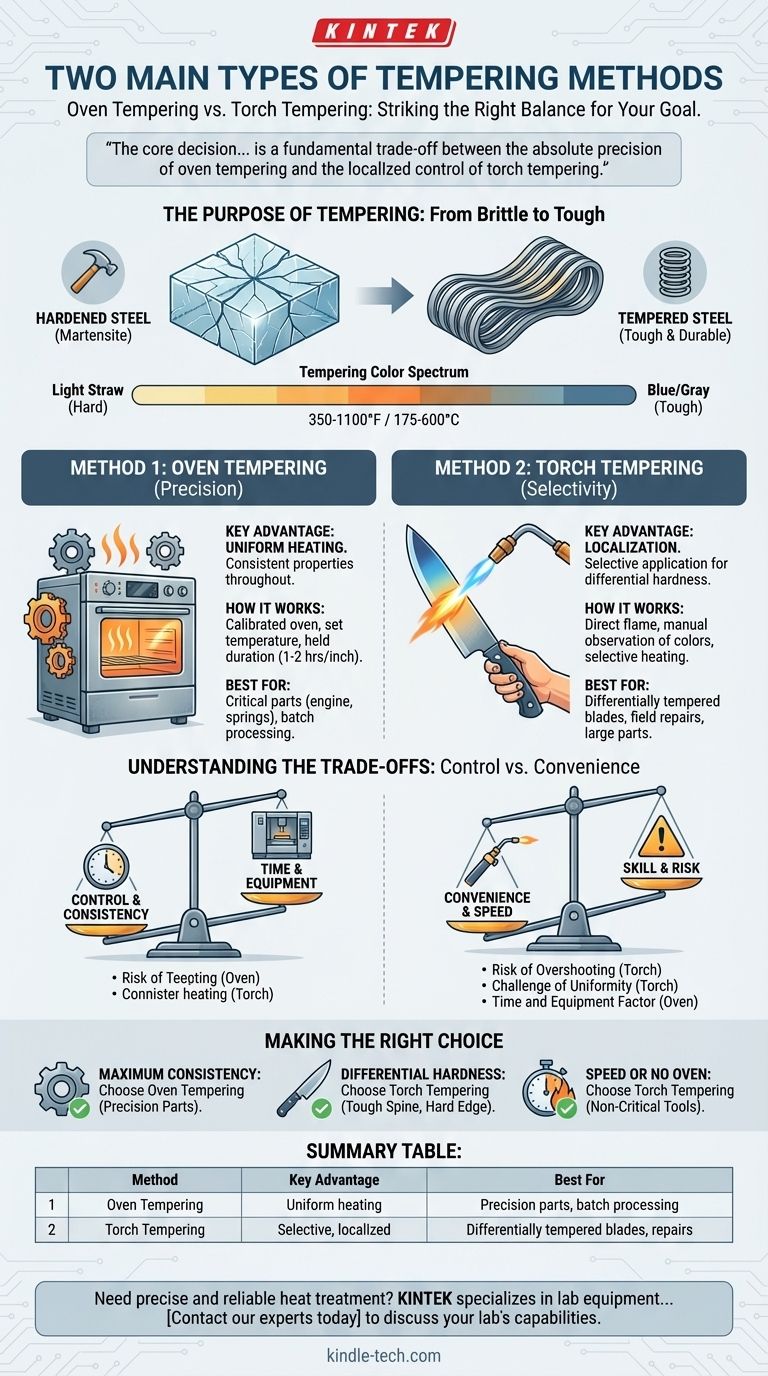

In der professionellen Wärmebehandlung sind die beiden Hauptmethoden zum Anlassen von Stahl das Ofenanlassen und das Brenneranlassen. Das Ofenanlassen sorgt für eine gleichmäßige Erwärmung in einer hochkontrollierten Umgebung und ist daher ideal für Präzision und Konsistenz. Im Gegensatz dazu verwendet das Brenneranlassen eine direkte Flamme für die lokale Wärmeanwendung, was für seine Geschwindigkeit und die Fähigkeit, unterschiedliche Härten innerhalb eines einzigen Werkstücks zu erzeugen, geschätzt wird.

Die grundlegende Entscheidung zwischen den Anlassmethoden ist nicht, welche „besser“ ist, sondern welche das richtige Gleichgewicht für Ihr Ziel bietet. Es ist ein grundlegender Kompromiss zwischen der absoluten Präzision des Ofenanlassens und der lokalen Kontrolle des Brenneranlassens.

Der Zweck des Anlassens: Von spröde zu zäh

Das Anlassen ist ein kritischer Wärmebehandlungsprozess, der auf das Härten (Abschrecken) folgt. Ohne ihn ist der meisten gehärtete Stahl für den praktischen Gebrauch zu spröde.

Von "glashart" zu nützlich

Nach dem Abschrecken befindet sich Stahl in seinem härtesten möglichen Zustand, bekannt als Martensit. Obwohl extrem hart und verschleißfest, ist er auch unglaublich spröde, wie Glas, und voller innerer Spannungen durch die schnelle Abkühlung. Ein scharfer Aufprall könnte ihn zerspringen lassen.

Die Rolle der Temperatur

Das Anlassen ist ein Niedertemperatur-Heizprozess (typischerweise 175-600 °C oder 350-1100 °F), der diese inneren Spannungen abbaut. Es ermöglicht einigen der eingeschlossenen Kohlenstoffatome auszufällen, was die Härte leicht reduziert, aber die Zähigkeit des Stahls dramatisch erhöht – seine Fähigkeit, Energie zu absorbieren und sich ohne Bruch zu verformen.

Das Anlassfarbenspektrum

Wenn Stahl erhitzt wird, bildet sich eine dünne Oxidschicht auf seiner Oberfläche. Die Dicke dieser Schicht entspricht der Temperatur und erzeugt ein vorhersagbares Farbspektrum, von einem hellen Strohgelb (niedrigere Temperatur, höhere Härte) bis zu Blau und Grau (höhere Temperatur, geringere Härte, höhere Zähigkeit). Dieser visuelle Leitfaden ist für das manuelle Anlassen unerlässlich.

Methode 1: Ofenanlassen für Präzision

Das Ofenanlassen ist der Industriestandard für Komponenten, bei denen Konsistenz und vorhersehbare Leistung nicht verhandelbar sind.

Wie es funktioniert

Das gehärtete Stahlteil wird in einen kalibrierten Wärmebehandlungsofen oder einen Haushaltsbackofen (für bestimmte Anwendungen) gelegt. Der Ofen wird auf eine präzise Temperatur eingestellt, die der gewünschten Endhärte entspricht, und dort für eine bestimmte Dauer gehalten, typischerweise ein bis zwei Stunden pro Zoll Dicke.

Der Hauptvorteil: Gleichmäßigkeit

Der Hauptvorteil ist die gleichmäßige Erwärmung. Die gesamte Komponente wird gleichmäßig auf die Zieltemperatur gebracht, wodurch sichergestellt wird, dass die endgültigen mechanischen Eigenschaften – Härte und Zähigkeit – im gesamten Teil konsistent sind.

Wann ein Ofen zu verwenden ist

Diese Methode ist die einzige Wahl für kritische Teile wie Motorkomponenten, Präzisionswerkzeuge und Federn. Sie ist auch ideal, wenn Chargen identischer Teile behandelt werden, um sicherzustellen, dass sie alle die gleichen Leistungsmerkmale aufweisen.

Methode 2: Brenneranlassen für Selektivität

Das Brenneranlassen ist eine manuelle, auf Fertigkeiten basierende Technik, die von Messerschmieden, Schmieden und für Feldreparaturen bevorzugt wird.

Wie es funktioniert

Bei dieser Methode wird die Wärme direkt mit einem Brenner, wie z.B. Acetylen-Sauerstoff oder Propan, auf den Stahl aufgebracht. Der Bediener beobachtet sorgfältig, wie die Anlassfarben über die polierte Oberfläche des Stahls wandern, und entfernt die Hitze, sobald die gewünschte Farbe in einem bestimmten Bereich erreicht ist.

Der Hauptvorteil: Lokalisierung

Die einzigartige Stärke des Brenneranlassens ist die selektive Anwendung. Sie können einen Teil eines Werkzeugs anlassen, während ein anderer Teil härter bleibt. Ein klassisches Beispiel ist ein Messer, bei dem der Rücken auf ein weiches Blau (für Zähigkeit) angelassen wird, während die Schneide bei einem hellen Strohgelb (für Härte und Schnitthaltigkeit) gehalten wird.

Wann ein Brenner zu verwenden ist

Dies ist die bevorzugte Methode zur Herstellung einer differenziell angelassenen Klinge. Sie ist auch nützlich für große Teile, die nicht in einen Ofen passen, oder für schnelle Reparaturen an Werkzeugen, bei denen absolute Präzision zweitrangig ist, um die Arbeit zu erledigen.

Die Kompromisse verstehen: Kontrolle vs. Bequemlichkeit

Die Wahl einer Methode erfordert die Anerkennung der inhärenten Kompromisse jedes Ansatzes.

Das Risiko des "Überschießens"

Das Brenneranlassen hängt stark von den Fähigkeiten des Bedieners ab. Es ist sehr leicht, zu viel Wärme zu schnell anzuwenden, die Zieltemperatur zu "überschießen" und den Stahl zu weich zu machen. Dieser Fehler ist oft irreversibel, ohne das gesamte Stück neu zu härten.

Die Herausforderung der Gleichmäßigkeit

Eine perfekt gleichmäßige Anlassung über eine große, ebene Fläche mit einem Brenner zu erreichen, ist extrem schwierig. Hot Spots sind häufig, was zu inkonsistenter Härte und potenziellen Schwachstellen im Material führt.

Der Zeit- und Ausrüstungsfaktor

Ofenanlassen ist "einstellen und vergessen". Obwohl der Prozess länger dauert, erfordert er weniger aktive Fähigkeiten und ist hochgradig wiederholbar. Die primäre Barriere ist die Notwendigkeit eines kalibrierten Ofens, während ein Brenner ein gängigeres und tragbareres Werkzeug ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss sich an der beabsichtigten Funktion der Stahlkomponente orientieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Konsistenz und Wiederholbarkeit liegt: Wählen Sie das Ofenanlassen für seine unübertroffene Temperaturkontrolle und gleichmäßige Ergebnisse, die für kritische Komponenten unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf differenzieller Härte an einem einzelnen Teil liegt: Wählen Sie das Brenneranlassen für seine einzigartige Fähigkeit, Wärme selektiv anzuwenden, um einen zähen Rücken und eine harte Schneide an Werkzeugen wie Messern und Äxten zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit liegt oder Sie keinen kalibrierten Ofen haben: Das Brenneranlassen ist eine effektive und effiziente Methode für unkritische Werkzeuge, vorausgesetzt, Sie entwickeln die Fähigkeit, die Anlassfarben genau zu lesen.

Das Verständnis der Prinzipien hinter jeder Methode ermöglicht es Ihnen, den richtigen Prozess auszuwählen, um spröden Stahl in ein langlebiges, zuverlässiges Werkzeug zu verwandeln.

Zusammenfassungstabelle:

| Methode | Hauptvorteil | Am besten geeignet für |

|---|---|---|

| Ofenanlassen | Gleichmäßige Erwärmung für konsistente Härte | Präzisionsteile, Chargenverarbeitung, kritische Komponenten |

| Brenneranlassen | Selektive, lokalisierte Wärmeanwendung | Differenziell angelassene Klingen, Feldreparaturen, große Teile |

Benötigen Sie eine präzise und zuverlässige Wärmebehandlung für Ihre Laborkomponenten?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die Werkzeuge und das Fachwissen für konsistente, hochwertige Ergebnisse. Ob Sie die gleichmäßige Erwärmung eines Industrieofens oder spezielle Werkzeuge für detaillierte Arbeiten benötigen, wir haben die Lösungen, um die spezifischen Anlass- und Wärmebehandlungsanforderungen Ihres Labors zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern und sicherstellen können, dass Ihre Materialien die höchsten Leistungs- und Haltbarkeitsstandards erfüllen.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Warum wird ein Vakuumtrockenschrank für Vanadiumdioxid-Nanopulver empfohlen? Erhaltung der Phasenreinheit & Nano-Struktur

- Wie lange hält ein Filtermedium? Verstehen Sie die 3 Typen für optimale Filtration

- Was ist bei der Bestimmung des Schmelzpunktes zu beachten? Sicherstellung einer genauen Verbindungidentifizierung und Reinheitsbewertung

- Wie trägt ein wärmesammelnder Magnetrührer mit konstanter Temperaturerwärmung zur Ligninabbau von Holz bei?

- Was ist Festphasensintern? Ein Leitfaden zur Konsolidierung hochreiner Materialien

- Was ist die Funktion eines Umlufttrockenschranks bei der Rückgewinnung von Ni/CN-Katalysatoren? Maximierung der Wiederverwendungseffizienz

- Wie viel Energie verbraucht eine Filterpresse? Der eigentliche Stromverbrauch kommt von der Speisepumpe

- Wie ermöglicht ein Heißisostatisches Pressen (HIP) die Umwandlung von CVD-ZnS? Von Standard- zu Multispektralqualität