Obwohl es viele spezifische Glühtechniken gibt, bezieht sich die Frage nach den "zwei Prozessen" oft auf eine Vereinfachung der Kernziele. In Wirklichkeit ist Glühen ein einziger Prozess mit drei unterschiedlichen Phasen, der jedoch je nach Zieltemperatur in verschiedene Typen eingeteilt wird. Die beiden grundlegendsten Kategorien, die die Mehrheit der Anwendungen abdecken, sind das Vollglühen und das Zwischenglühen.

Die wichtigste Erkenntnis ist, dass Glühen kein Satz von zwei unterschiedlichen Prozessen ist, sondern ein Spektrum von Wärmebehandlungen. Die Schlüsselvariable ist die Zieltemperatur relativ zu den kritischen Umwandlungspunkten des Materials, die die endgültigen Eigenschaften des Metalls bestimmt.

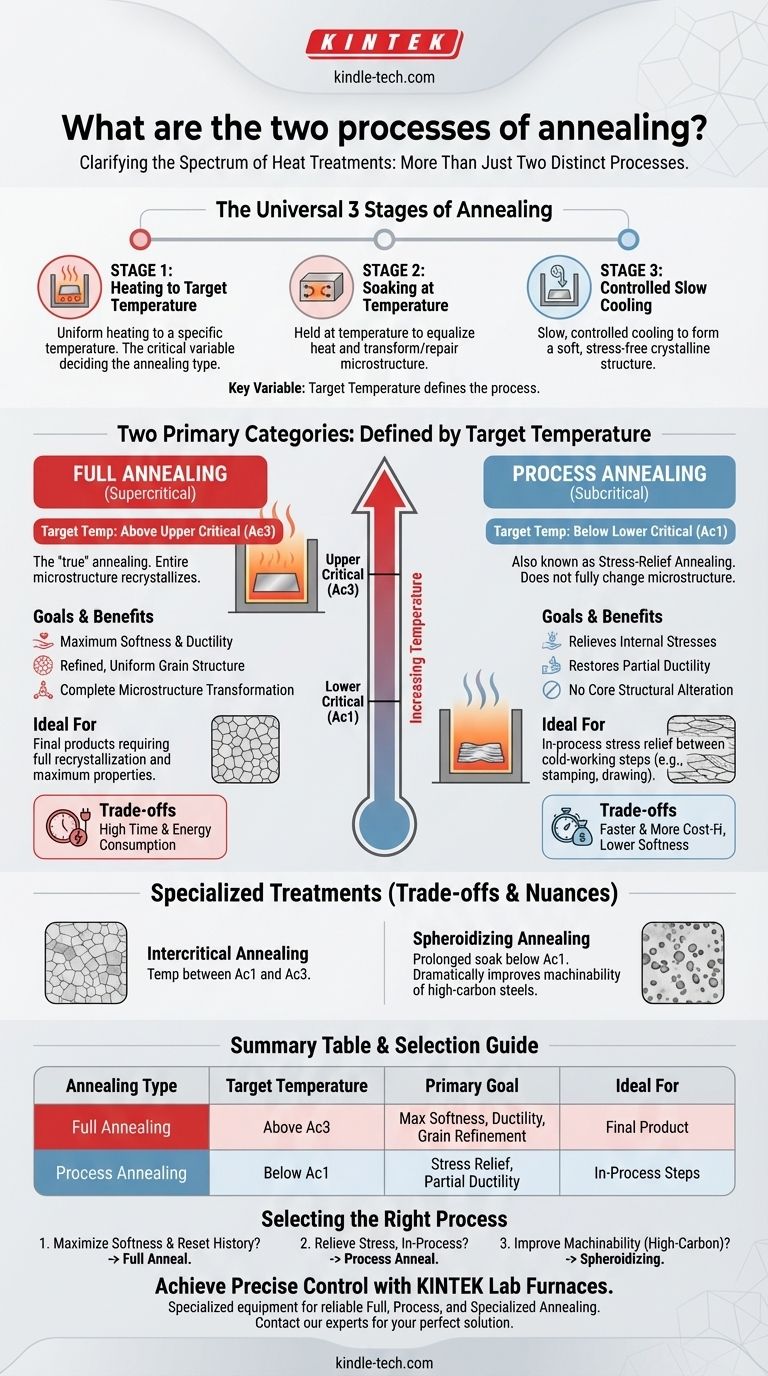

Die universellen Phasen jedes Glühprozesses

Bevor das Glühen in verschiedene Typen eingeteilt wird, ist es wichtig zu verstehen, dass jede Glühbehandlung denselben drei grundlegenden Phasen folgt. Der "Typ" des Glühens ist lediglich eine Variation der Parameter dieser Phasen, hauptsächlich der Temperatur.

Phase 1: Erhitzen auf eine Zieltemperatur

Das Metall wird langsam und gleichmäßig auf eine spezifische, vorher festgelegte Temperatur erhitzt. Diese Temperatur ist die kritischste Variable und bestimmt, welche Art von Glühen durchgeführt wird.

Phase 2: Halten bei Temperatur

Sobald die Zieltemperatur erreicht ist, wird das Metall für eine festgelegte Zeit dort gehalten. Dieses "Halten" ermöglicht es, dass sich die Temperatur im gesamten Querschnitt des Materials ausgleicht und die innere Mikrostruktur sich umwandeln und Defekte reparieren kann.

Phase 3: Kontrolliertes langsames Abkühlen

Nach dem Halten wird das Metall mit einer sehr langsamen und kontrollierten Rate abgekühlt, oft indem es im Ofen belassen und dieser ausgeschaltet wird. Dieses langsame Abkühlen ist entscheidend für die Bildung einer weichen, duktilen und spannungsfreien kristallinen Struktur.

Die primären Kategorien des Glühens (Das "Warum")

Die Verwirrung über "zwei Prozesse" entsteht durch die Anwendung dieser Phasen. Die Hauptunterscheidung liegt darin, wie heiß das Material wird, was auf seinen unteren (Ac1) und oberen (Ac3) kritischen Temperaturen basiert.

Vollglühen (Superkritisch)

Dies wird oft als die "wahre" Form des Glühens angesehen. Das Metall, typischerweise Stahl, wird auf eine Temperatur oberhalb seiner oberen kritischen Temperatur (Ac3) erhitzt.

Diese hohe Temperatur bewirkt, dass die gesamte Mikrostruktur zu einer neuen, gleichmäßigen Kornstruktur rekristallisiert. Das langsame Abkühlen aus diesem Zustand erzeugt maximale Weichheit, Duktilität und eine verfeinerte Kornstruktur.

Zwischenglühen (Unterkritisch)

Diese Methode, auch als Spannungsarmglühen bekannt, beinhaltet das Erhitzen des Metalls auf eine Temperatur unterhalb seiner unteren kritischen Temperatur (Ac1).

Da es die kritische Temperaturschwelle nicht überschreitet, verändert es die Mikrostruktur nicht vollständig. Stattdessen ist sein primäres Ziel, innere Spannungen abzubauen, die sich während Kaltumformungsprozessen wie Stanzen oder Ziehen aufgebaut haben, und so eine gewisse Duktilität wiederherzustellen, damit das Teil weiterbearbeitet werden kann.

Interkritisches und Weichglühen

Zwischen den beiden Hauptkategorien liegen spezialisiertere Behandlungen. Interkritisches Glühen erhitzt das Metall auf eine Temperatur zwischen Ac1 und Ac3.

Weichglühen ist eine weitere Art des unterkritischen Glühens, das ein längeres Halten knapp unter Ac1 verwendet, um harte Eisenkarbide in kleine, abgerundete Sphäroide umzuwandeln, was die Bearbeitbarkeit von hochkohlenstoffhaltigen Stählen dramatisch verbessert.

Die Kompromisse verstehen

Die Wahl eines Glühprozesses beinhaltet das Abwägen des gewünschten Ergebnisses mit praktischen Einschränkungen. Es gibt keine einzige "beste" Methode für alle Situationen.

Zeit- und Energieverbrauch

Vollglühen ist der zeitaufwändigste und energieintensivste Prozess. Das Erhitzen auf eine höhere Temperatur und die extrem langsame Abkühlrate können für große Teile viele Stunden oder sogar Tage in Anspruch nehmen, was die Kosten erheblich erhöht.

Grad der Weichheit vs. Effizienz

Zwischenglühen ist viel schneller und kostengünstiger als ein Vollglühen. Es stellt jedoch nur eine teilweise Duktilität wieder her und verfeinert die Kornstruktur nicht. Es ist eine pragmatische Wahl für Zwischenschritte in der Fertigung, nicht für ein endgültiges, vollständig weichgeglühtes Produkt.

Oberflächengüte und Oxidation

Das Erhitzen von Metallen auf hohe Temperaturen in Gegenwart von Sauerstoff verursacht Oberflächenoxidation oder "Zunder". Um dies zu verhindern, werden spezielle Techniken wie das Blankglühen in einer kontrollierten Atmosphäre aus Inert- oder Vakuumgas durchgeführt, was jedoch den Prozess komplexer und teurer macht.

Den richtigen Prozess für Ihr Ziel auswählen

Ihre Wahl hängt vollständig davon ab, was das Material als Nächstes tun soll. Wenn Sie das zugrunde liegende Ziel verstehen, können Sie die geeignete Methode auswählen.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Weichheit zu erzielen und die frühere Geschichte des Materials auszulöschen: Ein Vollglühen ist die richtige Wahl, da es die Mikrostruktur vollständig rekristallisiert.

- Wenn Ihr Hauptaugenmerk darauf liegt, Spannungen zwischen Kaltumformungsschritten abzubauen, ohne die Kernstruktur zu verändern: Ein Zwischenglühen (unterkritisches Glühen) ist die effizienteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Bearbeitbarkeit eines hochkohlenstoffhaltigen Stahlteils zu verbessern: Eine spezialisierte unterkritische Behandlung wie das Weichglühen ist der effektivste Ansatz.

Letztendlich ermöglicht die Betrachtung des Glühens als vielseitiges, durch die Temperatur definiertes Werkzeug, die Wärmebehandlung genau auf die Bedürfnisse Ihres Projekts abzustimmen.

Zusammenfassungstabelle:

| Glühart | Zieltemperatur | Primäres Ziel | Ideal für |

|---|---|---|---|

| Vollglühen | Oberhalb der oberen kritischen (Ac3) | Maximale Weichheit, Duktilität und Kornverfeinerung | Endprodukt, das eine vollständige Rekristallisation erfordert |

| Zwischenglühen | Unterhalb der unteren kritischen (Ac1) | Spannungsabbau und teilweise Wiederherstellung der Duktilität | Spannungsabbau während der Kaltumformung |

Benötigen Sie präzise Kontrolle über Ihren Glühprozess? Der richtige Laborofen ist entscheidend, um genaue Temperaturprofile und konsistente Ergebnisse zu erzielen. KINTEK ist spezialisiert auf hochwertige Laboröfen und -ausrüstung, die für zuverlässiges Vollglühen, Zwischenglühen und andere spezialisierte Wärmebehandlungen entwickelt wurden.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die spezifischen Glühanforderungen Ihres Labors zu finden und sicherzustellen, dass Ihre Materialien jedes Mal die gewünschten Eigenschaften aufweisen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Wofür wird der Elektrolichtbogenofen eingesetzt? Moderne Stahlrecycling- und Produktionsanlagen antreiben

- Was ist der Zweck der Verwendung eines präzisen Hochtemperatur-Alterungsofens in der Forschung zur Wasserstoffversprödung?

- Wie misst man ein Leck? Von einfachen Tropfen bis hin zu kritischen Gaslecks

- Warum sind einige Öfen mit einer zweiten Hochtemperaturkammer ausgestattet? Für eine saubere, gesetzeskonforme Verbrennung

- Welche Nachteile hat das Nitrieren gegenüber dem Aufkohlen? Ein Leitfaden zu Prozessbeschränkungen

- Welche Schäden verursacht Aufkohlung? Verhindern Sie katastrophales Metallversagen in Ihrer Ausrüstung

- Was ist der Zweck der Verwendung einer Vakuumpumpe vor dem Erhitzen von Chlorsalzen? Sicherstellung hochpräziser Korrosionsdaten

- Warum ist ein Labor-Vakuumtrockenschrank für die Trocknung von TANI notwendig? Schutz empfindlicher Oligomere vor Oxidation