Im Kern funktioniert ein Ofen, indem er Energie in Wärme umwandelt und diese auf ein Zielmaterial überträgt. Während das grundlegende Ziel einfach ist, definiert die verwendete Methode die Fähigkeiten und Anwendungen des Ofens. Die drei primären Arbeitsprinzipien sind die Verbrennung von Brennstoff, die elektrische Widerstandsheizung und die elektromagnetische Induktion.

Das spezifische Prinzip, das ein Ofen verwendet, ist nicht nur ein technisches Detail; es bestimmt die Präzision, Effizienz und Reinheit des Heizprozesses. Das Verständnis des Unterschieds zwischen direkter Wärmeerzeugung im Material und indirekter Wärmezufuhr von einer externen Quelle ist der Schlüssel zur Auswahl des richtigen Werkzeugs für eine bestimmte Aufgabe.

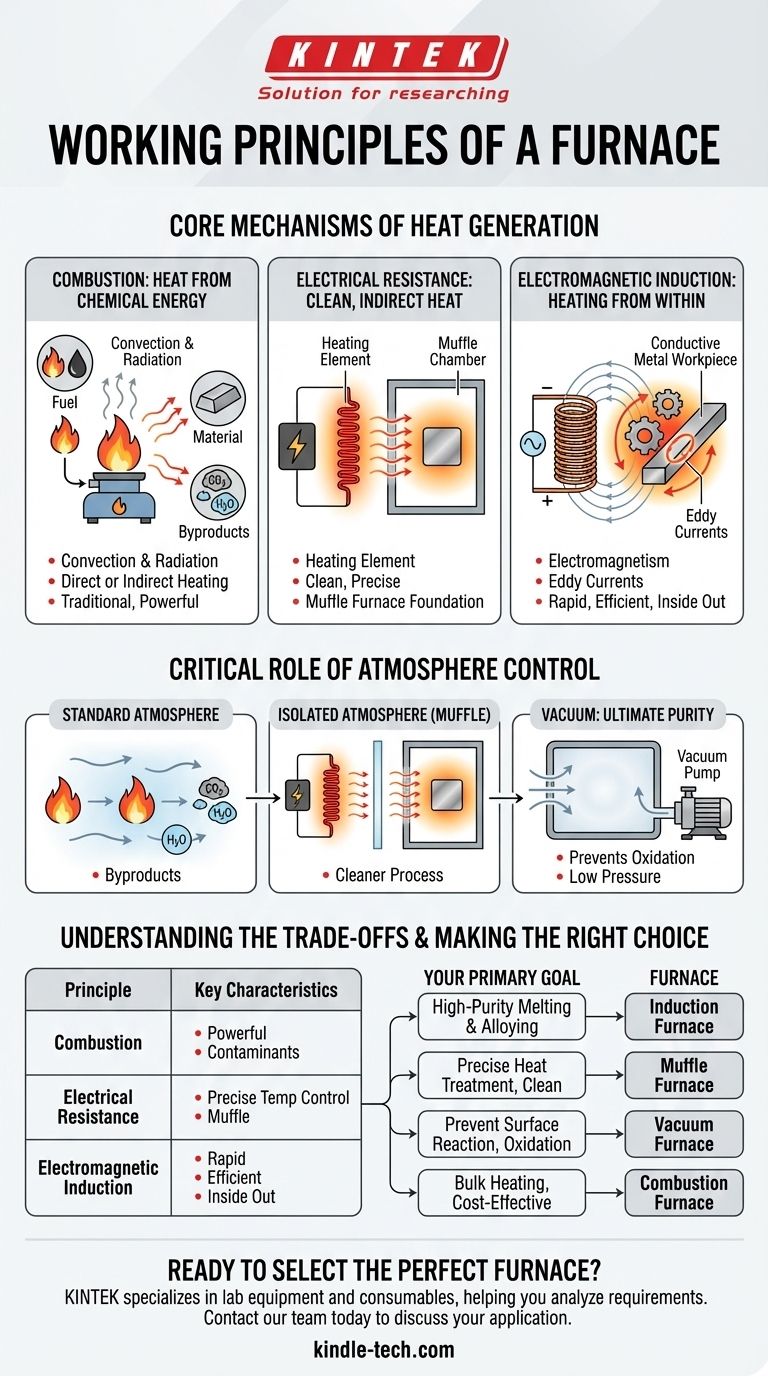

Die Kernmechanismen der Wärmeerzeugung

Jeder Ofen beginnt mit einer Energiequelle. Die Methode, die er verwendet, um diese Energie in nutzbare Wärme umzuwandeln, ist der wichtigste Faktor für sein Design und seine Funktion.

Verbrennung: Wärme aus chemischer Energie

Das traditionellste Ofendesign basiert auf dem Prinzip der Verbrennung. Brennstoff wird verbrannt, um heiße Gase zu erzeugen.

Diese Wärme wird dann auf zwei primäre Arten auf das Material übertragen: durch Konvektion (die Bewegung des heißen Gases) und durch Strahlung (die Emission von Wärmeenergie). Materialien können direkt durch diese Gase oder indirekt durch Platzieren in Rohren oder Behältern, die dann erhitzt werden, erwärmt werden.

Elektrischer Widerstand: Saubere, indirekte Wärme

Viele moderne Öfen nutzen das Prinzip des elektrischen Widerstands, bei dem Elektrizität durch ein spezielles Heizelement geleitet wird.

Diese Elemente, oft aus Materialien wie Nichrom gefertigt, werden extrem heiß und strahlen Wärme in eine Kammer ab. Diese Methode ist die Grundlage für den Muffelofen, der eine isolierte Kammer verwendet, um das zu erhitzende Material von den Heizelementen zu trennen und so direkten Kontakt und Kontamination zu verhindern.

Elektromagnetische Induktion: Erwärmung von innen

Ein Induktionsofen arbeitet nach einem fortschrittlicheren Prinzip, indem er Elektromagnetismus nutzt, um Wärme direkt im Zielmaterial zu erzeugen.

Ein Wechselstrom wird durch eine Kupferspule geleitet, wodurch ein starkes, fluktuierendes Magnetfeld entsteht. Wenn ein leitfähiges Material (wie Metall) in dieses Feld gebracht wird, induziert es elektrische Ströme, bekannt als Wirbelströme, die im Material selbst fließen. Der eigene Widerstand des Materials gegen diese Ströme erzeugt intensive Wärme, wodurch es von innen nach außen schmilzt.

Die entscheidende Rolle der Atmosphärenkontrolle

Die Umgebung im Ofen ist oft genauso wichtig wie die Temperatur. Das Design des Ofens beeinflusst direkt das mögliche Maß an Atmosphärenkontrolle.

Standard- und isolierte Atmosphären

Verbrennungsöfen führen naturgemäß Nebenprodukte wie Kohlendioxid und Wasserdampf in die Heizumgebung ein.

Muffelöfen verbessern dies, indem sie eine isolierte Kammer schaffen. Diese "Muffel" trennt das Werkstück von den Heizelementen und möglichen Verunreinigungen und sorgt so für einen saubereren Heizprozess.

Vakuum: Die ultimative Reinheit

Ein Vakuumofen ist für Prozesse konzipiert, bei denen jegliche atmosphärische Reaktion inakzeptabel ist. Durch das Entfernen von Luft und anderen reaktiven Gasen wird eine Niederdruckumgebung geschaffen.

Dieses Vakuum verhindert Oxidation und andere Formen der Kontamination, was entscheidend ist, wenn mit reaktiven Metallen gearbeitet wird oder wenn eine perfekt reine Oberflächengüte erforderlich ist. Die Erwärmung erfolgt typischerweise durch Widerstand oder Strahlung innerhalb der versiegelten, vakuumdichten Kammer.

Die Kompromisse verstehen

Kein einzelnes Ofenprinzip ist universell überlegen. Die Wahl beinhaltet immer ein Gleichgewicht aus Effizienz, Kontrolle und Materialkompatibilität.

Effizienz und Geschwindigkeit

Induktionsöfen sind extrem effizient, da die Wärme direkt im Werkstück erzeugt wird, was zu minimalem Energieverlust und sehr schneller Erwärmung führt. Verbrennungsöfen verlieren eine erhebliche Menge an Wärme durch Abgase.

Präzision und Kontrolle

Öfen, die elektrische Prinzipien nutzen, wie Muffel- und Induktionsöfen, bieten überlegene Temperaturkontrolle. In Verbindung mit einem PID-Regler und einem Thermoelement können sie Temperaturen mit bemerkenswerter Präzision aufrechterhalten. Die Verbrennungsheizung ist von Natur aus weniger präzise.

Material und Anwendung

Die Wahl des Ofens ist grundlegend an das Material gebunden. Induktionsheizung funktioniert nur bei elektrisch leitfähigen Materialien. Muffel- und Verbrennungsöfen können eine viel größere Bandbreite an Materialien erwärmen, einschließlich Keramiken und anderer Nichtleiter.

Die richtige Wahl für Ihr Ziel treffen

Um die geeignete Technologie auszuwählen, müssen Sie zunächst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen und Legieren mit hoher Reinheit liegt: Ein Induktionsofen ist die ideale Wahl aufgrund seiner direkten, schnellen und kontaminationsfreien Erwärmung.

- Wenn Ihr Hauptaugenmerk auf präziser Wärmebehandlung in einer sauberen Umgebung liegt: Ein Muffelofen bietet eine ausgezeichnete Temperaturkontrolle und isoliert gleichzeitig das Werkstück von den Heizelementen.

- Wenn Ihr Hauptaugenmerk darauf liegt, jegliche Oberflächenreaktion wie Oxidation zu verhindern: Ein Vakuumofen ist die einzige Technologie, die die notwendige inerte Umgebung bieten kann.

- Wenn Ihr Hauptaugenmerk auf der Massenerwärmung von Materialien liegt, bei denen Präzision zweitrangig ist: Ein Verbrennungsofen kann eine kostengünstige und leistungsstarke Lösung sein.

Letztendlich befähigt Sie das Verständnis, wie ein Ofen Wärme erzeugt und anwendet, dazu, das präzise Werkzeug auszuwählen, das erforderlich ist, um Ihr gewünschtes Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Prinzip | Wärmeerzeugungsmethode | Hauptmerkmale |

|---|---|---|

| Verbrennung | Brennstoffverbrennung (Gas, Öl) | Traditionell, leistungsstark, kann Verunreinigungen einführen |

| Elektrischer Widerstand | Strom durch Heizelement | Sauber, präzise Temperaturkontrolle (z.B. Muffelofen) |

| Elektromagnetische Induktion | Wirbelströme im leitfähigen Material | Schnell, effizient, heizt von innen nach außen |

| Vakuumumgebung | Heizen in einer Niederdruckkammer | Verhindert Oxidation, gewährleistet höchste Reinheit |

Bereit, den perfekten Ofen für Ihre spezifischen Anforderungen auszuwählen?

Das Verständnis der Arbeitsprinzipien ist der erste Schritt. Die richtige Ofentechnologie – sei es ein sauberer Muffelofen für präzise Wärmebehandlung, ein schneller Induktionsofen für hochreines Schmelzen oder ein Vakuumofen zur Verhinderung von Oxidation – ist entscheidend für Ihren Erfolg.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Experten können Ihnen helfen, Ihre Anforderungen an Material, Temperatur und Atmosphärenkontrolle zu analysieren, um die ideale Ofenlösung zu empfehlen.

Kontaktieren Sie unser Team noch heute, um Ihre Anwendung zu besprechen und sicherzustellen, dass Sie die Leistung und die Ergebnisse erhalten, die Sie benötigen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Wie stellen Sie die Temperatur bei einem Muffelofen ein? Beherrschen Sie die präzise Steuerung für Ihr Labor

- Was ist der Zweck eines Muffelofens? Erreichen Sie eine reine, kontaminationsfreie Hochtemperaturheizung

- Was ist die Mindesttemperatur für einen Muffelofen? Das Verständnis seines High-Tech-Designs

- Wie pflegt man einen Muffelofen? Sicherheit gewährleisten und Lebensdauer der Ausrüstung maximieren

- Was ist die Muffelofenmethode? Ein Leitfaden für saubere Hochtemperaturprozesse