In der industriellen Wärmebehandlung liegt der grundlegende Unterschied zwischen einem intermittierenden und einem kontinuierlichen Ofen in der Art und Weise, wie das Material verarbeitet wird. Ein intermittierender Ofen, auch als Chargen- oder Periodenofen bekannt, verarbeitet eine feste Materialmenge in einem einzigen, vollständigen Zyklus. Im Gegensatz dazu verarbeitet ein kontinuierlicher Ofen einen stetigen, ununterbrochenen Materialfluss, der sich mit konstanter Geschwindigkeit durch das Gerät bewegt.

Die Wahl zwischen intermittierenden und kontinuierlichen Bauweisen ist eine zentrale strategische Entscheidung, die auf dem Produktionsvolumen im Vergleich zur Prozessflexibilität basiert. Intermittierende Öfen bieten Vielseitigkeit für unterschiedliche Aufgaben, während kontinuierliche Öfen Effizienz und Konsistenz für die Massenproduktion liefern.

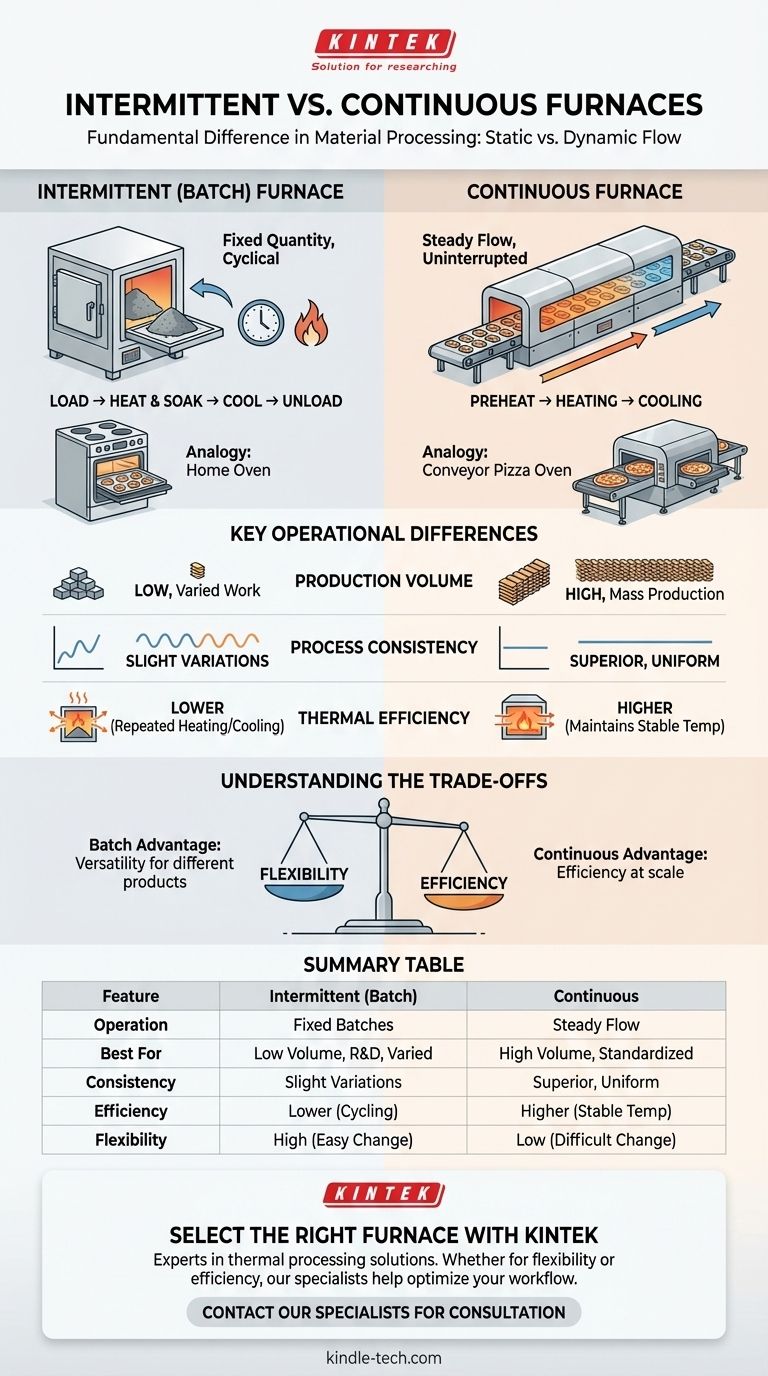

Das definierende Prinzip: Statische vs. Dynamische Verarbeitung

Der kritischste Unterschied besteht darin, ob das erhitzte Material während des thermischen Zyklus stationär bleibt oder sich in ständiger Bewegung befindet. Dieser einzelne Faktor beeinflusst jeden anderen Aspekt des Ofendesigns und der Anwendung.

Wie intermittierende (Chargen-) Öfen funktionieren

Ein intermittierender Ofen arbeitet auf eine bestimmte, zyklische Weise. Eine bestimmte Menge, oder Charge, an Material wird auf einmal in den Ofen geladen.

Anschließend wird die gesamte Kammer auf die erforderliche Temperatur erhitzt, für eine festgelegte Dauer gehalten (Haltezeit) und schließlich abgekühlt, bevor das bearbeitete Material entnommen wird. Der Zyklus wiederholt sich dann mit einer neuen Charge.

Dieser Vorgang ist vergleichbar mit einem herkömmlichen Haushaltsbackofen – man stellt ein Blech hinein, bäckt es für eine bestimmte Zeit und nimmt es heraus, bevor man von vorne beginnt.

Wie kontinuierliche Öfen funktionieren

Ein kontinuierlicher Ofen ist für einen ununterbrochenen Produktionsfluss konzipiert. Das Material tritt an einem Ende ein, durchläuft verschiedene temperaturkontrollierte Zonen auf einem Fördersystem und tritt am anderen Ende vollständig bearbeitet wieder aus.

Der Ofen hält ein stabiles thermisches Gefälle entlang seiner Länge aufrecht, wodurch sichergestellt wird, dass jeder Teil des Materials genau die gleiche Wärmebehandlung erhält, während es hindurchläuft.

Stellen Sie es sich wie einen Fließband-Pizzaofen in einer großen kommerziellen Pizzeria vor, bei dem ständig Pizzen auf der einen Seite hineingeschoben und auf der anderen perfekt gebacken herauskommen.

Wesentliche Betriebsmerkmale

Die Wahl zwischen diesen beiden Ofentypen hat erhebliche Auswirkungen auf den Produktionsumfang, die Konsistenz und den Energieverbrauch.

Produktionsvolumen und Umfang

Intermittierende Öfen eignen sich am besten für geringere Produktionsvolumina, Prototypenarbeiten oder Prozesse, bei denen sich Produkttyp oder -größe häufig ändern.

Kontinuierliche Öfen sind für die standardisierte Massenproduktion mit hohem Volumen ausgelegt. Ihre Effizienz wird nur dann erreicht, wenn sie über lange, ununterbrochene Zeiträume betrieben werden.

Prozesskonsistenz

Kontinuierliche Öfen bieten eine überlegene Prozesskonsistenz. Da jede Materialeinheit denselben Weg durch dieselben thermischen Zonen zurücklegt, ist die Endproduktqualität extrem gleichmäßig.

Bei einem Chargenofen können leichte Abweichungen beim Beladen, bei der Platzierung von Sensoren oder bei den atmosphärischen Bedingungen zu geringfügigen Inkonsistenzen zwischen verschiedenen Chargen führen.

Thermische Effizienz

Für Großanlagen sind kontinuierliche Öfen weitaus energieeffizienter. Sobald sie Betriebstemperatur erreicht haben, halten sie diese, wobei der Haupteinsatz von Energie für das Erhitzen des neuen Materials verwendet wird, das in das System eintritt.

Intermittierende Öfen sind von Natur aus weniger effizient, da jedes Mal, wenn der Ofen zum Entladen abgekühlt und für die nächste Charge wieder aufgeheizt wird, ein erheblicher Teil der Energie verloren geht. Die Ofenstruktur selbst (die feuerfeste Auskleidung) muss wiederholt erhitzt werden, was erhebliche Energie verbraucht.

Die Abwägungen verstehen

Keine Bauweise ist universell überlegen; sie sind für unterschiedliche betriebliche Prioritäten konzipiert.

Die Flexibilität von Chargenöfen

Der Hauptvorteil eines Chargenofens ist seine Vielseitigkeit. Er kann problemlos unterschiedliche Produktgrößen, Formen und komplexe Heizzyklen aufnehmen. Dies macht ihn zur idealen Wahl für Auftragswerkstätten oder Forschung und Entwicklung.

Der Hauptnachteil ist der geringere Durchsatz und die inhärente Energieineffizienz, die durch seinen Start-Stopp-Thermikzyklus verursacht wird.

Die Effizienz kontinuierlicher Öfen

Die Stärke eines kontinuierlichen Ofens liegt in seiner Effizienz bei der Skalierung. Für einen einzigen, wiederholbaren Prozess liefert er einen unübertroffenen Durchsatz und niedrigere Energiekosten pro Einheit.

Sein größter Nachteil ist eine nahezu vollständige mangelnde Flexibilität. Die Änderung des Produkts oder des thermischen Profils ist ein komplexes und zeitaufwändiges Unterfangen, und die anfänglichen Investitionskosten sind erheblich höher.

Den richtigen Ofen für Ihren Prozess auswählen

Die richtige Wahl hängt vollständig von Ihren spezifischen Fertigungszielen und Rahmenbedingungen ab.

- Wenn Ihr Hauptaugenmerk auf Flexibilität und vielfältige Produktion liegt: Ein intermittierender (Chargen-) Ofen ist die überlegene Wahl, da er es Ihnen ermöglicht, sich an verschiedene Aufträge und Produktspezifikationen anzupassen.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, standardisierten Fertigung liegt: Ein kontinuierlicher Ofen bietet unübertroffene Effizienz und Prozesskonsistenz und senkt die Stückkosten bei hoher Auslastung erheblich.

- Wenn Ihr Hauptaugenmerk auf maximaler Energieeinsparung in einer Hochdurchsatzumgebung liegt: Ein kontinuierlicher Ofen ist von Natur aus effizienter, da er die wiederholten Heiz- und Kühlzyklen eines Chargenprozesses vermeidet.

Letztendlich ist ein klares Verständnis Ihres Produktionsflusses, Ihres Volumens und Ihrer Konsistenzanforderungen der Schlüssel zur Auswahl der richtigen Ofentechnologie.

Zusammenfassungstabelle:

| Merkmal | Intermittierender (Chargen-) Ofen | Kontinuierlicher Ofen |

|---|---|---|

| Betrieb | Verarbeitet Material in festen Chargen | Verarbeitet Material in einem stetigen Fluss |

| Am besten geeignet für | Geringes Volumen, vielfältige Produkte, F&E | Hohes Volumen, standardisierte Produktion |

| Konsistenz | Leichte Abweichungen zwischen den Chargen | Überlegene, gleichmäßige Produktqualität |

| Energieeffizienz | Geringer (wiederholtes Heizen/Kühlen) | Höher (hält stabile Temperatur) |

| Flexibilität | Hoch (einfacher Wechsel von Zyklen/Produkten) | Gering (schwierig, den Prozess zu ändern) |

Sie sind sich immer noch nicht sicher, welcher Ofentyp für Ihr Labor oder Ihre Produktionslinie geeignet ist?

KINTEK ist spezialisiert auf die Bereitstellung der idealen Laborausrüstung und Verbrauchsmaterialien für Ihre spezifischen thermischen Verarbeitungsanforderungen. Ob Sie die Flexibilität eines Chargenofens für F&E oder die Hochdurchsatz-Effizienz eines kontinuierlichen Systems benötigen, unsere Experten helfen Ihnen bei der Auswahl der richtigen Lösung, um die Konsistenz Ihres Prozesses zu verbessern und die Energiekosten zu senken.

Kontaktieren Sie noch heute unsere Spezialisten für eine persönliche Beratung und lassen Sie uns Ihnen helfen, Ihren industriellen Wärmeprozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie benutzt man einen Muffelofen im Labor? Eine Schritt-für-Schritt-Anleitung für sichere, präzise thermische Prozesse

- Welche Vorsichtsmaßnahmen sind bei einem Muffelofen zu beachten? Wesentliche Sicherheitsprotokolle für Ihr Labor

- Wie benutzt man einen Muffelofen? Eine Schritt-für-Schritt-Anleitung für einen sicheren und effektiven Betrieb

- Verändert Gießen die Materialeigenschaften? Verstehen Sie den mikrostrukturellen Einfluss auf die Leistung

- Was sind die Vorteile und Grenzen der Wärmebehandlung? Materialeigenschaften für Spitzenleistung maßschneidern