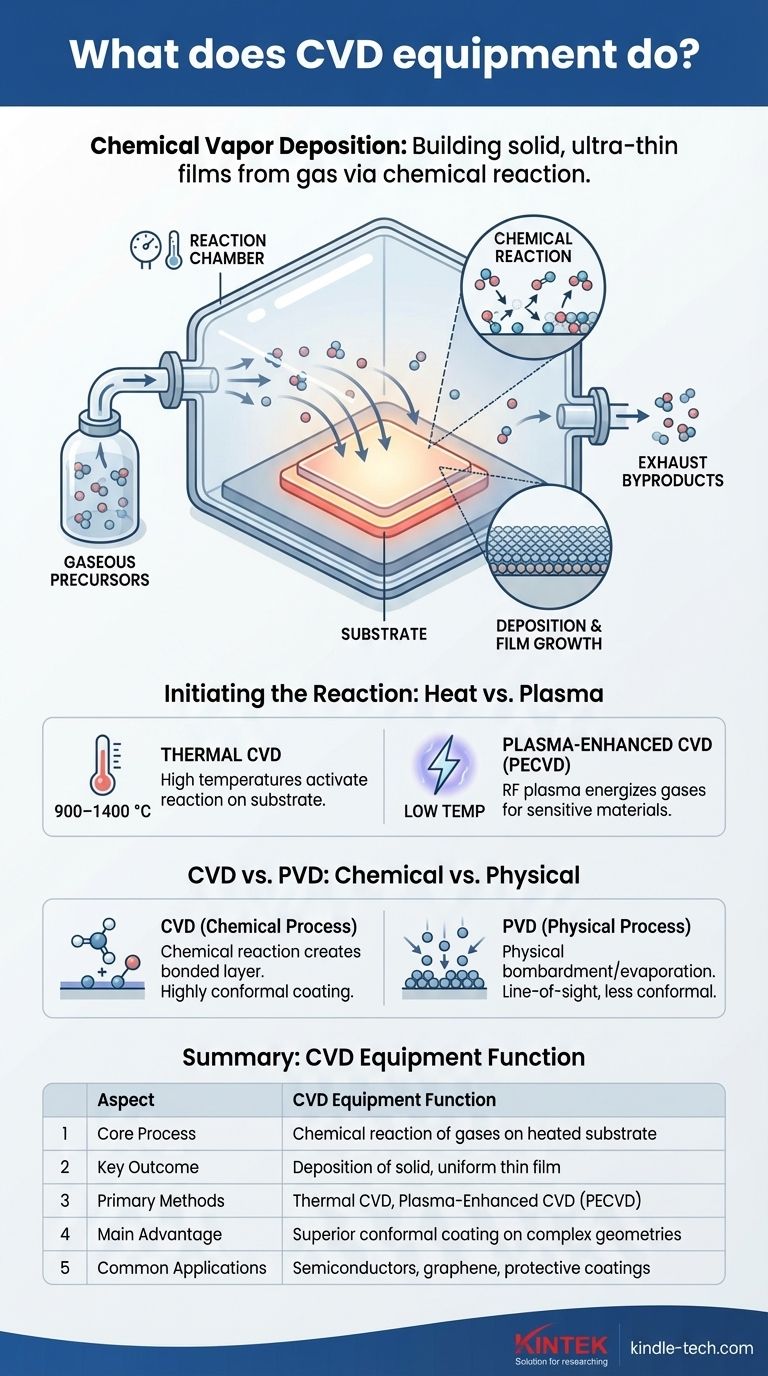

Kurz gesagt, eine Chemical Vapor Deposition (CVD)-Anlage ist ein System, das durch eine chemische Reaktion aus einem Gas einen festen, ultradünnen Materialfilm auf einer Oberfläche aufbaut. Sie führt spezifische reaktive Gase, sogenannte Präkursoren, in eine kontrollierte Kammer ein. Diese Gase reagieren oder zersetzen sich dann auf einem erhitzten Zielobjekt (dem Substrat) und scheiden Schicht für Schicht ein neues, hochreines Material ab.

Die Kernfunktion einer CVD-Anlage besteht nicht nur darin, eine Oberfläche zu beschichten, sondern eine präzise kontrollierte chemische Reaktion im gasförmigen Zustand zu erzeugen. Das feste Nebenprodukt dieser Reaktion bildet einen hochleistungsfähigen, gleichmäßigen Film, der integraler Bestandteil des Endprodukts wird.

Das Kernprinzip: Aufbau von Feststoffen aus Gasen

Um zu verstehen, was CVD-Ausrüstung leistet, ist es am besten, den Prozess in seine grundlegenden Stufen zu unterteilen. Der gesamte Vorgang ist eine sorgfältig orchestrierte Sequenz in einer hochkontrollierten Umgebung.

Die Ausgangsmaterialien: Gasförmige Präkursoren

Die Rohmaterialien für den Film sind keine festen Brocken oder Flüssigkeiten, sondern flüchtige Gase, die als Präkursoren bezeichnet werden.

Diese Gase enthalten die spezifischen Atome (wie Kohlenstoff für Graphen oder Silizium für Halbleiter), die zur Herstellung des Endfilms benötigt werden. Sie werden mit Trägergasen gemischt und in das System injiziert.

Die Umgebung: Die Reaktionskammer

Der gesamte Prozess findet in einer abgedichteten Reaktionskammer statt.

Diese Kammer ermöglicht die präzise Steuerung kritischer Variablen wie Temperatur, Druck und Gasflussrate, um sicherzustellen, dass die chemische Reaktion genau wie beabsichtigt abläuft.

Das Fundament: Das Substrat

Das zu beschichtende Objekt wird als Substrat bezeichnet. Dies kann ein Siliziumwafer, eine Metallfolie oder eine andere Komponente sein.

Das Substrat wird auf eine bestimmte Temperatur erhitzt und dient als Oberfläche, auf der sich der neue Film bildet. In vielen Fällen wirkt die Oberfläche des Substrats auch als Katalysator, der die chemische Reaktion initiiert und erleichtert.

Das Hauptereignis: Die chemische Reaktion

Dies ist das „Chemische“ in CVD. Wenn die Präkursorgase über das heiße Substrat strömen, bewirkt die Energie, dass sie reagieren oder sich zersetzen.

Dies ist eine grundlegende chemische Veränderung, bei der Gasmoleküle aufbrechen und sich neu formieren, um ein neues, festes Material zu bilden.

Das Ergebnis: Abscheidung und Filmbildung

Das feste Produkt dieser chemischen Reaktion wird auf der Oberfläche des Substrats abgeschieden und bildet einen dünnen, festen Film.

Dieser Prozess baut den Film Schicht für Schicht auf und führt zu einer außergewöhnlich gleichmäßigen und hochwertigen Beschichtung. Der Film kann entweder kristallin (mit einer geordneten Atomstruktur, wie Graphen) oder amorph (ungeordnet) sein.

Die Reinigung: Abführen von Nebenprodukten

Die chemische Reaktion erzeugt auch gasförmige Nebenprodukte, die nicht Teil des Films sind.

Dieses Abgas wird kontinuierlich über einen Gasfluss oder ein Vakuumsystem aus der Kammer entfernt, um eine Kontamination zu verhindern und die Reinheit der abgeschiedenen Schicht zu gewährleisten.

Initiierung der Reaktion: Hitze vs. Plasma

Die zur Steuerung der chemischen Reaktion erforderliche Energie ist ein kritischer Faktor und ein wichtiges Unterscheidungsmerkmal bei CVD-Systemen.

Thermische CVD

Dies ist die gängigste Methode, die auf hohen Temperaturen (oft 900–1400 °C) beruht, um die notwendige Aktivierungsenergie für die Reaktion der Präkursorgase auf dem Substrat bereitzustellen.

Plasma-Enhanced CVD (PECVD)

Für Substrate, die hohen Temperaturen nicht standhalten, wird stattdessen Plasma verwendet, um die Präkursorgase anzuregen.

Ein HF-Plasma (Hochfrequenzplasma) dissoziiert die Gase bei viel niedrigerer Temperatur in reaktive Ionen und Radikale, was die Abscheidung auf empfindlichen Materialien wie Kunststoffen ermöglicht.

Die Abwägungen verstehen: Chemische vs. Physikalische Abscheidung

Es ist entscheidend, CVD von seinem Gegenstück, der Physical Vapor Deposition (PVD), zu unterscheiden, um seine einzigartige Funktion zu verstehen.

Der Kernunterschied

CVD ist ein chemischer Prozess. Er erzeugt einen Film aus einem neuen Material durch eine chemische Reaktion auf der Oberfläche des Substrats. Dies führt zu einer starken, chemisch gebundenen Schicht.

PVD ist ein physikalischer Prozess. Er beinhaltet das physikalische Beschießen, Verdampfen oder Sublimieren eines festen Ausgangsmaterials in einem Vakuum und dessen Kondensation auf dem Substrat. Es findet keine grundlegende chemische Reaktion statt.

Warum CVD wählen?

CVD wird oft gewählt, wenn die Qualität und Gleichmäßigkeit des Films von größter Bedeutung sind. Da der Präkursor ein Gas ist, kann er in komplexe Geometrien ohne Sichtlinie fließen und diese mit einer hochgradig konformen Schicht beschichten, was PVD nur schwer gelingt. Die resultierenden Filme sind oft dichter und weisen eine überlegene Haftung auf.

Die richtige Wahl für Ihr Ziel treffen

Die Art der verwendeten CVD-Ausrüstung und des Prozesses hängt vollständig von dem Material ab, das Sie abscheiden, und dem Substrat, das Sie beschichten.

- Wenn Ihr Hauptaugenmerk auf hochreinen, kristallinen Filmen auf hitzebeständigen Substraten liegt: Die traditionelle thermische CVD ist der etablierte Standard für Anwendungen in der Halbleitertechnik oder bei fortschrittlichen Materialien wie Graphen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien wie Polymere oder bestimmter Elektronik liegt: Plasma-Enhanced CVD (PECVD) ist die notwendige Wahl, da sie eine qualitativ hochwertige Abscheidung ohne die Notwendigkeit schädlich hoher Temperaturen erreicht.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer sehr dichten, haftenden und gleichmäßigen Beschichtung auf einer komplexen Form liegt: CVD ist im Allgemeinen physikalischen Abscheidungsmethoden mit Sichtlinie überlegen.

Letztendlich bietet CVD-Ausrüstung eine leistungsstarke und präzise Methode zur Materialtechnik auf atomarer Ebene und ermöglicht die Herstellung fortschrittlicher Filme, die für die moderne Technologie von grundlegender Bedeutung sind.

Zusammenfassungstabelle:

| Aspekt | Funktion der CVD-Ausrüstung |

|---|---|

| Kernprozess | Chemische Reaktion von Gasen auf einem erhitzten Substrat |

| Wichtigstes Ergebnis | Abscheidung eines festen, gleichmäßigen Dünnfilms |

| Hauptmethoden | Thermische CVD, Plasma-Enhanced CVD (PECVD) |

| Hauptvorteil | Überlegene konforme Beschichtung komplexer Geometrien |

| Häufige Anwendungen | Halbleiter, Graphen, Schutzbeschichtungen |

Bereit, Materialien auf atomarer Ebene zu entwickeln? KINTEK ist spezialisiert auf fortschrittliche CVD-Ausrüstung und Verbrauchsmaterialien für Labore. Ob Sie hochreine thermische Systeme für die Halbleiterforschung oder Niedertemperatur-PECVD für empfindliche Substrate benötigen, unsere Lösungen liefern präzise, gleichmäßige Filme für Ihre kritischsten Anwendungen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CVD-Technologie Ihre F&E und Produktion beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren