Für das Hartlöten von HVAC-Anlagen ist die gebräuchlichste und effektivste Brennstoffmischung eine Sauerstoff-Acetylen-Mischung. Diese Kombination erzeugt eine Flamme, die heiß genug ist, um Kupferrohre schnell und effizient zu löten. Das Brenngas zur Wärmeerzeugung ist jedoch nur die halbe Miete; ein inertes Spülgas ist ebenfalls erforderlich, um das Innere des Systems zu schützen.

Die entscheidende Erkenntnis ist nicht nur die Wahl eines Brenngases für die Hitze, sondern das Verständnis, dass eine erfolgreiche, langlebige Lötverbindung zwei verschiedene Gase erfordert: ein Brenngas (wie Acetylen-Sauerstoff) für den Brenner und ein Spülgas (Stickstoff), das durch das Rohr strömt, um eine katastrophale interne Kontamination zu verhindern.

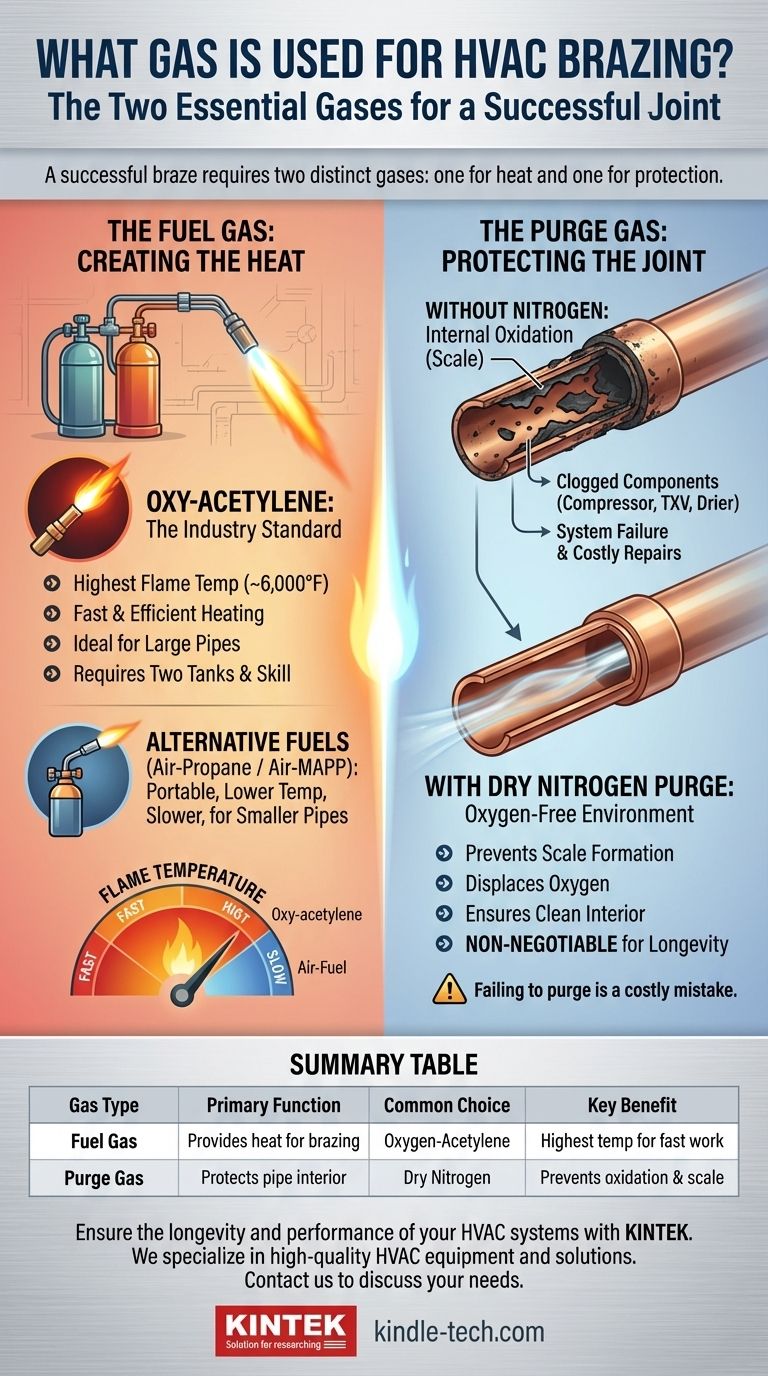

Die zwei essentiellen Gase beim Hartlöten

Eine professionelle HVAC-Lötverbindung entsteht nicht durch ein einziges Gas, sondern durch zwei Gase, die zwei getrennte, wichtige Aufgaben erfüllen. Eines erzeugt die Hitze, das andere gewährleistet die Qualität und Langlebigkeit der Verbindung.

Das Brenngas: Die Wärmeerzeugung

Der Zweck des Brenngases ist es, sich mit Sauerstoff zu mischen und eine Flamme zu erzeugen, die heiß genug ist, um die Grundmetalle (meist Kupfer) auf die richtige Löttemperatur zu bringen, die über 450 °C (840 °F) liegt.

Der Industriestandard ist Sauerstoff-Acetylen. Diese Kombination liefert die höchste Flammentemperatur (ca. 3.300 °C), wodurch Techniker die Verbindung schnell erhitzen können, was die Wärmeübertragung auf empfindliche Systemkomponenten minimiert.

Alternative Brennstoffe wie Luft-Propan- oder Luft-MAPP-Gasbrenner können ebenfalls verwendet werden. Diese sind oft tragbarer und kostengünstiger, erzeugen aber eine niedrigere Flammentemperatur. Sie eignen sich für Rohre mit kleinerem Durchmesser, können aber bei größeren Rohren oder bei windigen Bedingungen langsam und ineffizient sein.

Das Spülgas: Schutz der Verbindung

Beim Erhitzen der Außenseite des Kupferrohrs führt die hohe Temperatur zu einer chemischen Reaktion mit Sauerstoff im Inneren des Rohrs. Dies erzeugt eine schwarze Schicht, die als Kupferoxid bezeichnet wird.

Diese interne Oxidation ist ein großes Problem. Die Schuppen der Ablagerung können sich lösen, sobald das System in Betrieb ist, durch die Kältemittelleitungen wandern und kritische Komponenten wie den Kompressor, Expansionsventile (TXV) und Filtertrockner verstopfen oder zerstören.

Um dies zu verhindern, leiten Techniker während des Lötprozesses einen Niederdruckstrom eines inerten Gases durch das Rohr. Das branchenübliche Spülgas ist trockener Stickstoff. Der Stickstoff verdrängt den Sauerstoff im Rohr, wodurch eine sauerstofffreie Umgebung geschaffen und sichergestellt wird, dass das Innere der Verbindung sauber und zunderfrei bleibt.

Die Kompromisse verstehen

Die Wahl der richtigen Einrichtung beinhaltet ein Gleichgewicht zwischen Geschwindigkeit, Kosten und der Qualität des Endergebnisses. Während das Brenngas eine Wahl ist, ist das Spülgas eine Notwendigkeit.

Acetylen-Sauerstoff: Der Standard für Geschwindigkeit und Leistung

Diese Einrichtung wird von Fachleuten aus gutem Grund bevorzugt. Die intensive Hitze ermöglicht sehr schnelles Arbeiten, was für die Produktivität und zur Minimierung des Risikos einer Überhitzung benachbarter Ventile oder Steuerungen entscheidend ist. Es ist die einzig praktikable Wahl für größere gewerbliche Rohrleitungen.

Die Kompromisse sind Kosten und Komplexität. Es erfordert zwei separate, schwere Tanks (einen Sauerstoff-, einen Acetylen-) und einen teureren Regler- und Brennersatz. Die hohen Temperaturen erfordern auch größere Geschicklichkeit und Aufmerksamkeit für die Sicherheit.

Luft-Brennstoff-Brenner: Die tragbare Alternative

Brenner, die MAPP-Gas oder Propan mit Umgebungsluft verwenden, sind viel leichter und einfacher, da sie nur einen einzigen Brennstofftank benötigen. Dies macht sie praktisch für kleine private Arbeiten oder schnelle Reparaturen an kleineren Leitungen.

Der Nachteil ist eine deutlich niedrigere Flammentemperatur. Das Erhitzen dauert länger, was das Risiko erhöht, dass sich die Wärme auf Bereiche ausbreitet, in denen sie nicht gewünscht ist. Sie können größere Rohre möglicherweise nicht heiß genug bekommen, um eine ordnungsgemäße Lötverbindung herzustellen, insbesondere unter Außenbedingungen.

Die Stickstoffspülung: Eine nicht verhandelbare Anforderung

Hier gibt es keinen Kompromiss. Das Versäumnis, mit Stickstoff zu spülen, ist der häufigste und kostspieligste Fehler, den ein Techniker machen kann. Die Kosten für einen Stickstofftank und einen Regler sind im Vergleich zu den Kosten für den Austausch eines durch Oxidation zerstörten Kompressors unerheblich.

Der Prozess beinhaltet die Einstellung einer sehr niedrigen Durchflussrate – nur 2-3 Kubikfuß pro Stunde (CFH) – um den Sauerstoff sanft zu verdrängen, ohne genügend Druck zu erzeugen, um das geschmolzene Füllmaterial herauszublasen.

So wenden Sie dies auf Ihr Projekt an

Ihre Wahl des Brenngases kann variieren, aber Ihr Engagement für ein sauberes System nicht. Verwenden Sie diese Anleitung, um den richtigen Ansatz zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf professioneller Effizienz liegt: Verwenden Sie einen Acetylen-Sauerstoff-Brenner für seine Geschwindigkeit und Leistung bei allen Rohrgrößen und kombinieren Sie ihn immer mit einer geregelten Stickstoffspülung.

- Wenn Ihr Hauptaugenmerk auf kleinen Reparaturen im Wohnbereich liegt: Ein Luft-MAPP-Brenner kann für kleine Leitungen (z. B. 3/8") ausreichend sein, aber Sie müssen dennoch eine Stickstoffspülung verwenden, um das System zu schützen.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit des Systems liegt: Verstehen Sie, dass die Stickstoffspülung wichtiger ist als Ihre Wahl des Brenngases, um ein sauberes, zuverlässiges und langlebiges HVAC-System zu gewährleisten.

Letztendlich geht es beim Meistern des Lötprozesses darum, sowohl die angewandte Wärme als auch die Atmosphäre im Rohr zu kontrollieren.

Zusammenfassungstabelle:

| Gastype | Primäre Funktion | Gängige Wahl | Hauptvorteil |

|---|---|---|---|

| Brenngas | Liefert Wärme zum Schmelzen des Hartlötzusatzes | Sauerstoff-Acetylen | Höchste Flammentemperatur für schnelles, effizientes Arbeiten |

| Spülgas | Schützt das Innere des Rohrs vor Oxidation | Stickstoff (trocken) | Verhindert Zunderbildung, die Systemkomponenten zerstören kann |

Sorgen Sie für die Langlebigkeit und Leistung Ihrer HVAC-Systeme mit der richtigen Ausrüstung und Expertise. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Labor- und HVAC-Ausrüstung, einschließlich zuverlässiger Lösungen für Ihre Löt- und Systemwartungsanforderungen. Unsere Expertise hilft Laboren und Technikern, präzise, kontaminationsfreie Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute über unser [#ContactForm], um zu besprechen, wie wir Ihre spezifischen Herausforderungen im HVAC- und Laborbereich unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Hochleistungs-Gefriertrockner für das Labor

- Hochleistungs-Gefriertrockner für Forschung und Entwicklung

- Labor-Vibrationssiebmaschine Schlagvibrationssieb

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Warum gilt ein Gefriertrockner als unverzichtbar in biologischen und chemischen Experimenten? Bewahrung der Probenintegrität für genaue Ergebnisse

- Was ist die Kaltmahltechnologie? Effizientes Mahlen hitzeempfindlicher Materialien freischalten

- Was passiert während der Gefrierphase der Lyophilisation? Meistern Sie den kritischen ersten Schritt für die Produktintegrität

- Was ist das kryogene Mahlverfahren? Erzielung überlegener Qualität und Effizienz für empfindliche Materialien

- Was ist die Standardzeit für die Sterilisation? Optimieren Sie Ihren Prozess für Sicherheit und Effizienz