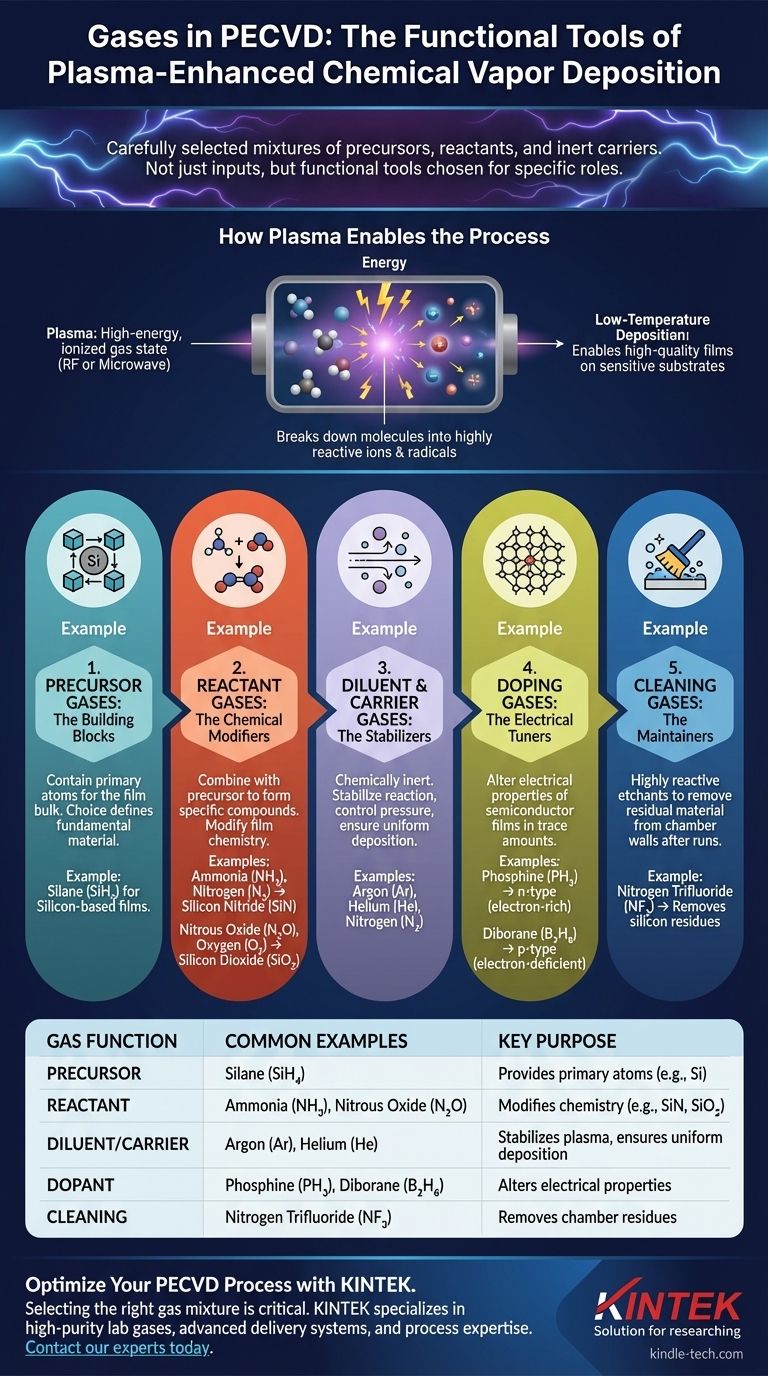

Bei der Plasma Enhanced Chemical Vapor Deposition (PECVD) werden sorgfältig ausgewählte Mischungen aus Precursoren, Reaktanten und inerten Trägergasen verwendet. Gängige Beispiele sind Silan (SiH₄) zur Bereitstellung von Silizium, Ammoniak (NH₃) oder Distickstoffoxid (N₂O) zur Bereitstellung von Stickstoff oder Sauerstoff sowie Trägergase wie Argon (Ar), Helium (He) oder Stickstoff (N₂). Zusätzliche Gase werden für spezifische Zwecke wie Dotierung oder Kammerreinigung eingesetzt.

Der Schlüssel zum Verständnis von PECVD liegt in der Erkenntnis, dass Gase nicht nur Inputs sind; sie sind funktionale Werkzeuge, die für spezifische Rollen ausgewählt werden. Jedes Gas dient als Baustein (Precursor), als chemischer Modifikator (Reaktant), als Prozessstabilisator (Verdünnungsmittel), als elektrischer Tuner (Dotierstoff) oder als Systempfleger (Reinigungsmittel).

Wie Plasma den Prozess ermöglicht

Die Rolle von angeregtem Gas

PECVD basiert auf Plasma – einem energiereichen, ionisierten Gaszustand. Dieses Plasma wird typischerweise mittels eines Hochfrequenz- (RF) oder Mikrowellenfeldes erzeugt.

Die intensive Energie innerhalb des Plasmas zerlegt die stabilen Gasmoleküle in hochreaktive Ionen und Radikale. Dies ermöglicht chemische Reaktionen bei viel niedrigeren Temperaturen als bei herkömmlichen thermischen CVD-Prozessen.

Niedertemperaturabscheidung

Diese Fähigkeit, Reaktionen ohne extreme Hitze anzutreiben, ist der Hauptvorteil von PECVD. Sie ermöglicht die Abscheidung hochwertiger Dünnschichten auf Substraten, die hohen Temperaturen nicht standhalten können, wie Kunststoffe oder vollständig prozessierte Halbleiterwafer.

Die Kernrollen von Gasen in PECVD

Die spezifische Gasmischung oder "Rezeptur" wird vollständig durch die gewünschten Eigenschaften der endgültigen Dünnschicht bestimmt. Jedes Gas hat eine bestimmte Funktion.

Precursorgase: Die Bausteine

Precursorgase enthalten die primären Atome, aus denen der Großteil der abgeschiedenen Schicht bestehen wird. Die Wahl des Precursors definiert das grundlegende Material, das erzeugt wird.

Für Silizium-basierte Schichten ist der gebräuchlichste Precursor Silan (SiH₄).

Reaktantgase: Die chemischen Modifikatoren

Reaktantgase werden eingeführt, um sich mit dem Precursor zu verbinden und eine spezifische Verbundschicht zu bilden. Sie modifizieren die Chemie des Endmaterials.

Häufige Beispiele sind:

- Ammoniak (NH₃) oder Stickstoff (N₂) zur Herstellung von Siliziumnitrid (SiN).

- Distickstoffoxid (N₂O) oder Sauerstoff (O₂) zur Herstellung von Siliziumdioxid (SiO₂).

Verdünnungs- und Trägergase: Die Stabilisatoren

Dies sind chemisch inerte Gase, die nicht Teil der endgültigen Schicht werden. Ihr Zweck ist es, die Reaktion zu stabilisieren, den Druck zu kontrollieren und eine gleichmäßige Abscheidungsrate über das Substrat zu gewährleisten.

Die gebräuchlichsten Verdünnungsgase sind Argon (Ar), Helium (He) und Stickstoff (N₂).

Dotiergase: Die elektrischen Tuner

Um die elektrischen Eigenschaften einer Halbleiterschicht zu verändern, werden kleine, kontrollierte Mengen an Dotiergasen hinzugefügt.

Typische Dotierstoffe sind:

- Phosphin (PH₃) zur Erzeugung von n-Typ (elektronenreichem) Silizium.

- Diborane (B₂H₆) zur Erzeugung von p-Typ (elektronenarmem) Silizium.

Reinigungsgase: Die Instandhalter

Nach Abscheidungszyklen können sich Materialrückstände an den Kammerwänden ansammeln. Ein plasmaverstärkter Reinigungszyklus wird oft mit hochreaktiven Ätzgasen durchgeführt.

Ein gängiges Reinigungsgas ist Stickstofftrifluorid (NF₃), das Silizium-basierte Rückstände effektiv entfernt.

Die Kompromisse verstehen

Gasreinheit vs. Kosten

Die Qualität der endgültigen Schicht hängt direkt von der Reinheit der Quellgase ab. Während ultrahochreine Gase überlegene Ergebnisse liefern, sind sie mit erheblichen Kosten verbunden, die gegen die Anforderungen der Anwendung abgewogen werden müssen.

Sicherheit und Handhabung

Viele der bei PECVD verwendeten Gase sind hochgefährlich. Silan ist pyrophor (entzündet sich bei Kontakt mit Luft), während Phosphin und Diboran extrem toxisch sind. Dies erfordert komplexe und kostspielige Sicherheits-, Lager- und Gasversorgungssysteme.

Prozesskomplexität

Die präzise Steuerung der Durchflussraten, Verhältnisse und Drücke mehrerer Gase ist eine erhebliche technische Herausforderung. Geringfügige Abweichungen in der Gasrezeptur können die Eigenschaften der abgeschiedenen Schicht drastisch verändern, was anspruchsvolle Prozesssteuerungssysteme erfordert.

Auswahl der richtigen Gasmischung für Ihre Schicht

Ihre Gasauswahl ist eine direkte Übersetzung Ihres gewünschten Materialergebnisses.

- Wenn Ihr Hauptaugenmerk auf einem dielektrischen Isolator (z. B. SiO₂) liegt: Sie benötigen einen Silizium-Precursor wie SiH₄ und eine Sauerstoffquelle wie N₂O, oft verdünnt mit He oder N₂.

- Wenn Ihr Hauptaugenmerk auf einer Passivierungsschicht (z. B. SiN) liegt: Sie kombinieren einen Silizium-Precursor wie SiH₄ mit einer Stickstoffquelle wie NH₃, typischerweise in einem Stickstoff- oder Argon-Trägergas.

- Wenn Ihr Hauptaugenmerk auf dotiertem amorphem Silizium (z. B. für Solarzellen) liegt: Sie verwenden SiH₄ als Precursor, möglicherweise H₂ zur Strukturkontrolle, und fügen Spurenmengen von PH₃ (n-Typ) oder B₂H₆ (p-Typ) hinzu.

- Wenn Ihr Hauptaugenmerk auf der Kammerwartung liegt: Sie führen einen Plasmaprozess nur mit einem Ätzgas wie NF₃ durch, um die Kammer zwischen den Abscheidungszyklen zu reinigen.

Letztendlich bedeutet die Beherrschung eines PECVD-Prozesses die Beherrschung der präzisen Steuerung und Wechselwirkung dieser funktionalen Gase.

Zusammenfassungstabelle:

| Gasfunktion | Häufige Beispiele | Hauptzweck |

|---|---|---|

| Precursor | Silan (SiH₄) | Liefert primäre Atome für die Schicht (z. B. Silizium) |

| Reaktant | Ammoniak (NH₃), Distickstoffoxid (N₂O) | Modifiziert die Chemie zur Bildung von Verbindungen (z. B. SiN, SiO₂) |

| Verdünnungs-/Trägergas | Argon (Ar), Helium (He) | Stabilisiert Plasma, gewährleistet gleichmäßige Abscheidung |

| Dotierstoff | Phosphin (PH₃), Diboran (B₂H₆) | Verändert die elektrischen Eigenschaften von Halbleiterschichten |

| Reinigung | Stickstofftrifluorid (NF₃) | Entfernt Kammerrückstände zwischen den Läufen |

Optimieren Sie Ihren PECVD-Prozess mit KINTEK

Die Auswahl der richtigen Gasmischung ist entscheidend für die Erzielung hochwertiger Dünnschichten mit präzisen elektrischen und strukturellen Eigenschaften. KINTEK ist spezialisiert auf die Bereitstellung hochreiner Labor-Gase, fortschrittlicher Gasversorgungssysteme und Prozess-Know-how für PECVD-Anwendungen. Ob Sie Siliziumnitrid zur Passivierung, dotiertes amorphes Silizium für Solarzellen oder Siliziumdioxid zur Isolation abscheiden, unsere Lösungen gewährleisten Sicherheit, Konsistenz und Leistung.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen PECVD-Anforderungen zu besprechen und zu erfahren, wie wir Ihre Forschungs- oder Produktionsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist Plasmaunterstützte Chemische Gasphasenabscheidung (PECVD)? Hochwertige Beschichtung bei niedrigen Temperaturen

- Warum ein PECVD-System für Si-DLC-Beschichtungen verwenden? Verbessern Sie die Substrattleistung mit präziser Niedertemperaturtechnik

- Bei welcher Temperatur findet die Plasmaabscheidung statt? Meistern Sie die Niedertemperatur-Filmdeposition für empfindliche Materialien

- Was sind die Vorteile der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Schichten

- Wofür wird die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) verwendet? Ermöglicht Dünnschichten bei niedriger Temperatur für Elektronik & Solar

- Welche Materialien werden bei PECVD verwendet? Ermöglichen Sie Niedertemperaturabscheidung für empfindliche Substrate

- Wie wird eine diamantähnliche Beschichtung aufgetragen? Erzielen Sie überragende Oberflächenleistung mit DLC

- Was ist die Dünnschichtabscheidung mittels Plasma? Ein Leitfaden für Hochleistungsbeschichtungen bei niedrigen Temperaturen