Im Kern ist ein Muffelofen ein isolierter Ofen, der Materialien in einer hochkontrollierten Umgebung auf extrem hohe Temperaturen erhitzt. Dies wird durch die Verwendung einer „Muffel“ – einer feuerfesten Kammer – erreicht, die die Probe von den Heizelementen isoliert und so sicherstellt, dass das Material nicht durch Verbrennungsnebenprodukte kontaminiert wird und gleichmäßig erhitzt wird.

Das entscheidende Merkmal eines Muffelofens ist die Verwendung indirekter Wärme. Die Probe kommt niemals mit der Heizquelle in Berührung, was eine thermische Gleichmäßigkeit garantiert und chemische Kontaminationen verhindert, wodurch er für präzise Materialprüfungen und -behandlungen unerlässlich ist.

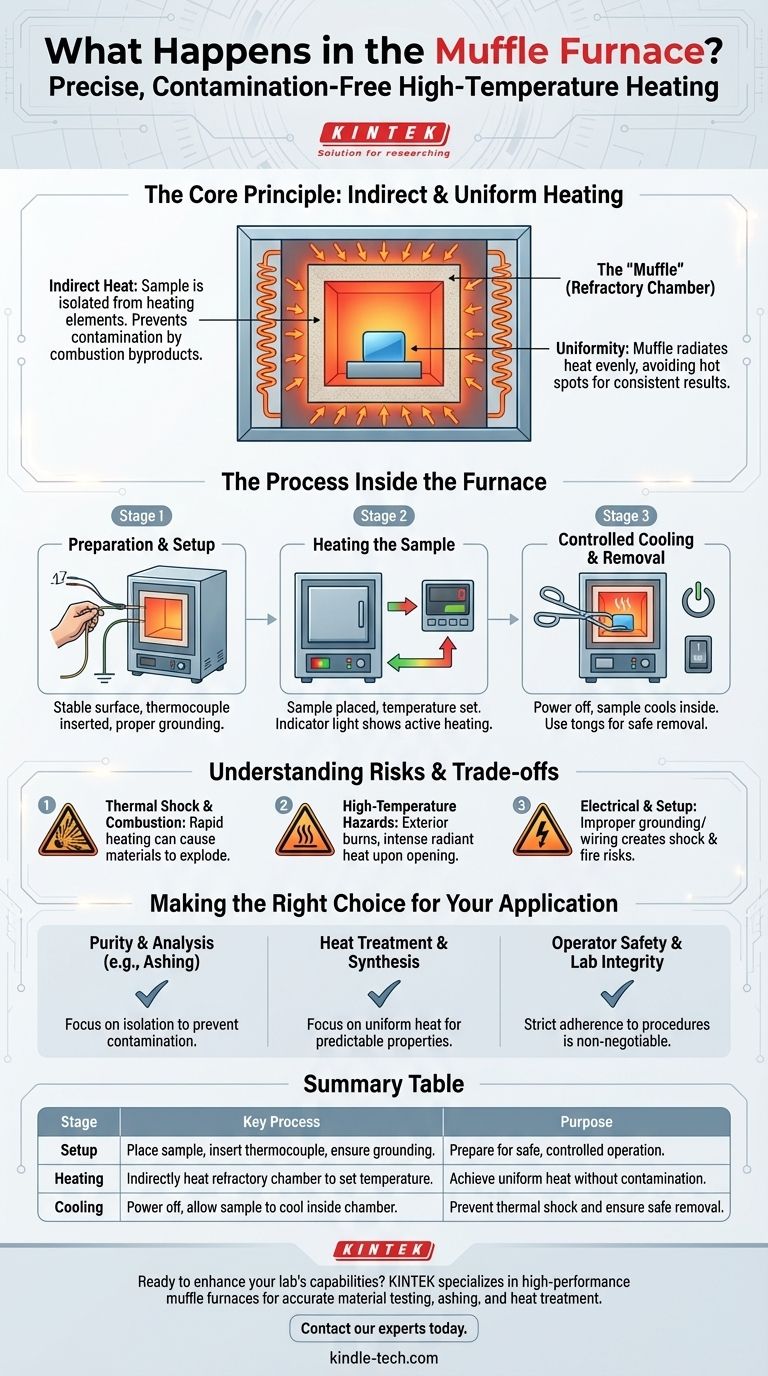

Das Kernprinzip: Indirekte und gleichmäßige Erwärmung

Um zu verstehen, was in einem Muffelofen passiert, müssen Sie zunächst dessen Aufbau verstehen. Im Gegensatz zu einem einfachen Ofen besteht seine Hauptfunktion darin, eine reine und gleichmäßige Heizumgebung zu schaffen.

Was ist die „Muffel“?

Der Begriff „Muffel“ bezieht sich auf die Innenkammer des Ofens, die aus hochtemperaturbeständigen feuerfesten Materialien besteht. Diese Kammer umschließt die zu erhitzende Probe.

Die Heizelemente befinden sich außerhalb dieser Muffel und heizen die Kammer von allen Seiten, anstatt die Probe direkt zu erhitzen.

Verhinderung von Kontaminationen

Ein Hauptzweck dieses Designs ist es, das Werkstück vor den Nebenprodukten der Verbrennung oder direkter Strahlung der Heizelemente zu schützen.

Diese Isolation ist entscheidend für Prozesse wie Veraschung, quantitative Analyse oder die Herstellung hochreiner Materialien, bei denen jede externe Kontamination die Ergebnisse ungültig machen würde.

Gewährleistung der Temperaturgleichmäßigkeit

Durch die Erwärmung der Außenseite der Kammer vermeidet der Ofen die „Hot Spots“, die in Industrieöfen üblich sind, wo eine Seite heißer ist als die andere.

Die isolierende Muffel strahlt die Wärme gleichmäßig nach innen ab und sorgt so dafür, dass die gesamte Probe die gleiche Temperatur erfährt. Diese Gleichmäßigkeit ist entscheidend für eine konsistente Materialwärmebehandlung.

Der Prozess im Ofen

Ein typischer Betrieb umfasst mehrere unterschiedliche Phasen, von der ersten Einrichtung bis zur endgültigen Entnahme der behandelten Probe.

Vorbereitung und Einrichtung

Vor dem Gebrauch wird der Ofen auf eine stabile Oberfläche gestellt. Ein Thermoelement, das die Temperatur misst, wird in die Ofenkammer eingeführt und an einen externen Regler angeschlossen.

Eine ordnungsgemäße Erdung und ein dedizierter Netzschalter werden installiert, um die elektrische Sicherheit zu gewährleisten. Der Regler wird vom Ofenkörper ferngehalten, um eine Überhitzung zu vermeiden.

Erhitzen der Probe

Sobald die Probe in die Muffel gelegt wurde, wird die Tür geschlossen und die gewünschte Temperatur am Regler eingestellt. Das System aktiviert dann die Heizelemente.

Eine Kontrollleuchte, oft grün, zeigt an, dass der Ofen aktiv heizt. Wenn die eingestellte Temperatur erreicht ist, wechselt die Leuchte typischerweise (z. B. auf rot), um anzuzeigen, dass sie nun eine konstante Temperatur hält.

Kontrolliertes Abkühlen und Entnehmen

Nach Abschluss des Prozesses wird der Strom ausgeschaltet. Die Probe bleibt im Inneren, um auf eine sichere Temperatur abzukühlen, bevor die Ofentür geöffnet wird.

Bediener müssen geeignete Werkzeuge, wie z. B. Zangen, verwenden, um die heiße Probe vorsichtig zu entnehmen, um schwere Verbrennungen zu vermeiden.

Risiken und Kompromisse verstehen

Obwohl leistungsstark, arbeitet ein Muffelofen bei extremen Temperaturen und birgt erhebliche Gefahren, wenn er nicht korrekt verwendet wird.

Risiko von Thermoschock und Verbrennung

Einige Materialien, wie z. B. Pellets, können bei Kontakt mit den extrem heißen Innenflächen verbrennen oder sogar explodieren. Dies kann einen plötzlichen Temperaturanstieg verursachen und den Ofen oder die Probe beschädigen.

Hochtemperaturgefahren

Die Außenseite des Ofens kann heiß genug werden, um Verbrennungen zu verursachen. Noch kritischer ist, dass das Öffnen der Tür, während der Ofen auf Temperatur ist, den Bediener intensiver Strahlungswärme aussetzen kann.

Erhitzte Partikel können beim Öffnen auch aus der Muffel entweichen und möglicherweise den umliegenden Bereich beschädigen oder eine Brandgefahr darstellen.

Elektrische und Einrichtungsüberlegungen

Eine unsachgemäße Einrichtung ist eine Hauptursache für Risiken. Eine fehlende Erdung des Ofens und des Reglers kann zu einem Stromschlag führen.

Ebenso können eine schlechte Verkabelung oder das Fehlen eines dedizierten Netzschalters eine Brand- oder Stromschlaggefahr darstellen, insbesondere angesichts des hohen Stromverbrauchs.

Die richtige Wahl für Ihre Anwendung treffen

Der Schlüssel zur effektiven Nutzung eines Muffelofens liegt darin, seine Fähigkeiten auf Ihr spezifisches Ziel abzustimmen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und -analyse liegt (z. B. Veraschung): Die Isolation der Muffel ist ihr wichtigstes Merkmal, da sie eine Probenkontamination verhindert.

- Wenn Ihr Hauptaugenmerk auf Wärmebehandlung oder Materialsynthese liegt: Die Fähigkeit des Ofens, eine gleichmäßige, konstante Wärme zu liefern, ist entscheidend für die Erzielung vorhersagbarer Materialeigenschaften.

- Wenn Ihr Hauptaugenmerk auf Bedienersicherheit und Laborintegrität liegt: Die strikte Einhaltung der Einrichtungs-, Betriebs- und Kühlverfahren ist unerlässlich, um Verletzungen und Schäden zu vermeiden.

Letztendlich ist ein Muffelofen ein Präzisionsinstrument zur Erzielung reiner und gleichmäßiger Hochtemperaturbedingungen.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Zweck |

|---|---|---|

| Einrichtung | Probe platzieren, Thermoelement einführen, Erdung sicherstellen | Vorbereitung für sicheren, kontrollierten Betrieb |

| Heizen | Feuerfeste Kammer indirekt auf Solltemperatur erhitzen | Gleichmäßige Wärme ohne Kontamination erreichen |

| Abkühlen | Strom ausschalten, Probe in der Kammer abkühlen lassen | Thermoschock verhindern und sichere Entnahme gewährleisten |

Bereit, die Fähigkeiten Ihres Labors mit präziser, kontaminationsfreier Erwärmung zu erweitern?

KINTEK ist spezialisiert auf Hochleistungs-Muffelöfen und Laborgeräte und bietet die zuverlässigen Werkzeuge, die Sie für genaue Materialtests, Veraschung und Wärmebehandlung benötigen. Unsere Lösungen gewährleisten gleichmäßige Temperaturen und Probenreinheit, entscheidend für Ihre Forschung und Qualitätskontrolle.

Kontaktieren Sie noch heute unsere Experten, um den perfekten Muffelofen für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie kalibriert man einen Muffelofen? Erzielen Sie präzise Temperaturkontrolle für Ihr Labor

- Was ist der Unterschied zwischen einem Muffelofen und einem normalen Ofen? Sicherstellung der Probenreinheit durch indirekte Beheizung

- Wofür wird ein Muffelofen verwendet? Präzise Bestimmung von Aschegehalt und Materialzusammensetzung

- Welche Bestandteile hat ein Muffelofen? Entdecken Sie die Kernkomponenten für präzises Heizen

- Was ist der Unterschied zwischen einem Heißluftofen und einem Muffelofen? Wichtigste Unterschiede bei Temperatur und Anwendungen