Im Kern ist Sintern ein Hochtemperaturprozess, der ein zerbrechliches, verdichtetes Pulver in ein dichtes, starkes und festes Keramikobjekt umwandelt. Durch die Anwendung von Wärme knapp unterhalb des Schmelzpunktes des Materials verschmelzen einzelne Keramikpartikel, wodurch die Hohlräume zwischen ihnen beseitigt werden und das gesamte Teil schrumpft und an Dichte zunimmt. Diese Bindung auf atomarer Ebene verleiht gesinterten Keramiken ihre außergewöhnlichen mechanischen und physikalischen Eigenschaften.

Sintern ist nicht einfach nur Backen; es ist ein kontrollierter mikrostruktureller Ingenieurprozess. Sein grundlegendes Ziel ist es, die Porosität zu eliminieren, indem Atome über Partikelgrenzen hinweg diffundieren können, wodurch ein schwacher Pulverpressling in einen robusten, hochleistungsfähigen Festkörper umgewandelt wird.

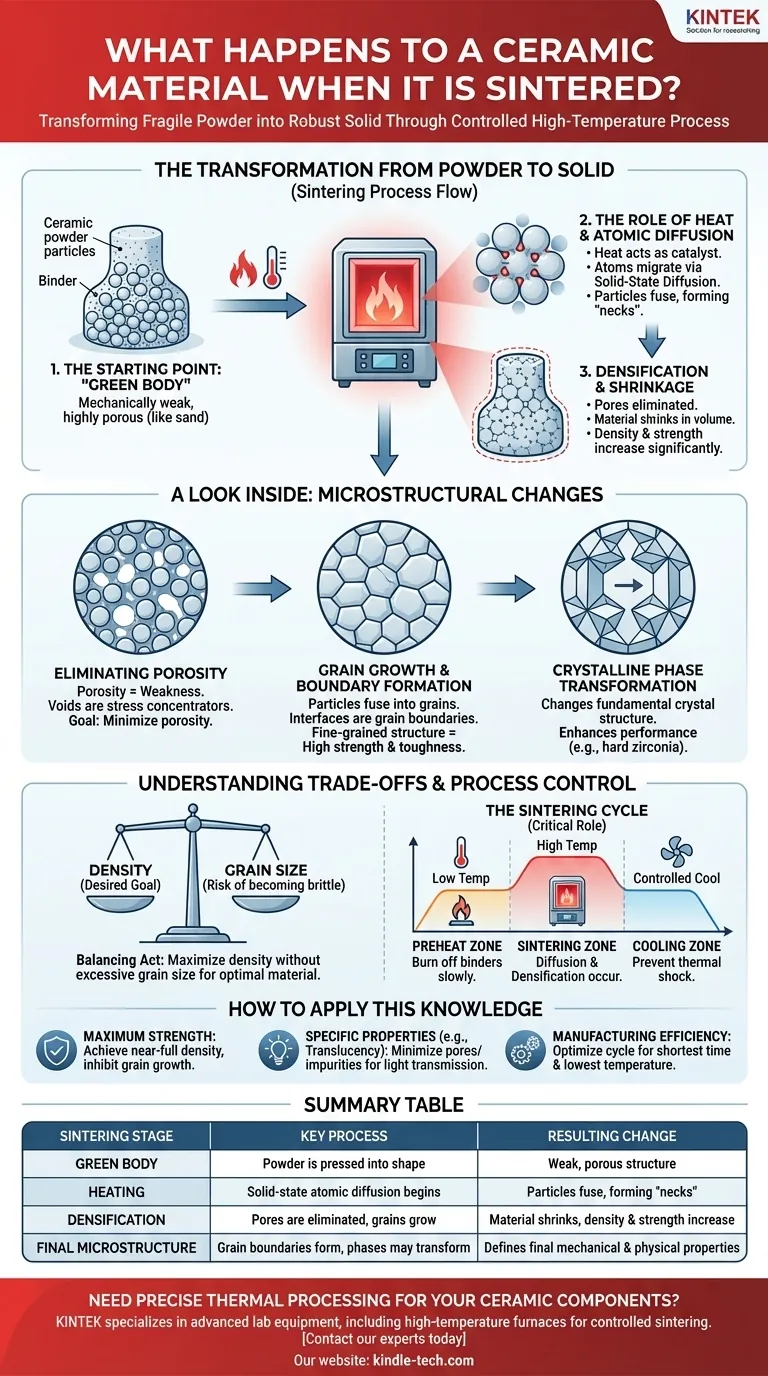

Die Umwandlung von Pulver zu Feststoff

Sintern ist der entscheidende Schritt, der ein geformtes, aber zerbrechliches Material in eine funktionelle, fertige Komponente umwandelt. Der Prozess ist eine Reise der Atombewegung und strukturellen Konsolidierung.

Der Ausgangspunkt: Der "Grünling"

Vor dem Sintern existiert die Keramik als "Grünling". Dieser wird durch Pressen von Keramikpulver, oft mit einem Bindemittel gemischt, in die gewünschte Form gebracht.

Der Grünling hat Form und eine gewisse Handhabungsfestigkeit, ist aber mechanisch schwach und hochporös, ähnlich einem dicht gepackten Sandhaufen.

Die Rolle von Wärme und atomarer Diffusion

Wärme ist der Katalysator für das Sintern. Wenn der Grünling in einem Ofen erhitzt wird, gewinnen die Atome in den Keramikpartikeln genügend Energie, um sich zu bewegen.

Diese Bewegung, bekannt als Festkörperdiffusion, ermöglicht es Atomen, an ihren Kontaktpunkten von einem Partikel zum anderen zu wandern. Die Partikel beginnen zu verschmelzen und bilden "Hälse", die mit der Zeit wachsen.

Verdichtung und Schrumpfung

Wenn die Partikel verschmelzen und sich neu anordnen, um eine dichtere Struktur zu bilden, werden die Poren zwischen ihnen allmählich eliminiert.

Diese Beseitigung des Leerraums führt dazu, dass das gesamte Bauteil an Volumen schrumpft. Diese Schrumpfung ist ein direkter und sichtbarer Indikator für eine erfolgreiche Verdichtung, was zu einem deutlich härteren und stärkeren Endteil führt.

Ein Blick ins Innere: Mikrostrukturelle Veränderungen

Die bemerkenswerten Eigenschaften einer gesinterten Keramik sind ein direktes Ergebnis von Veränderungen, die auf mikroskopischer Ebene stattfinden. Die endgültige Mikrostruktur bestimmt die Leistung des Materials.

Beseitigung der Porosität

Porosität ist die Hauptursache für die Schwäche einer ungesinterten Keramik. Diese Hohlräume wirken als Spannungskonzentratoren, an denen Risse unter Last leicht entstehen und sich ausbreiten können.

Das Hauptziel des Sinterns ist es, diese Porosität auf ein Minimum zu reduzieren, um ein dichtes Material zu schaffen, das mechanischem Versagen effektiv widerstehen kann.

Kornwachstum und Korngrenzenbildung

Wenn die ursprünglichen Partikel verschmelzen, bilden sie größere, ineinandergreifende Kristalle, die als Körner bezeichnet werden. Die Grenzflächen, an denen diese verschiedenen Körner aufeinandertreffen, werden als Korngrenzen bezeichnet.

Die endgültige Größe und Form dieser Körner sind entscheidend. Im Allgemeinen ist eine feinkörnige Struktur für hohe Festigkeit und Zähigkeit wünschenswert.

Kristalline Phasenumwandlung

Bei einigen Hochleistungskeramiken bewirkt das Sintern mehr als nur die Verdichtung des Materials. Es kann auch eine Änderung der grundlegenden Kristallstruktur des Materials auslösen.

Zum Beispiel wird Zirkonoxid während des Sinterns von einem schwächeren monoklinen Zustand in einen außergewöhnlich harten und zähen polytetragonalen Kristallzustand umgewandelt, wodurch seine Leistung für anspruchsvolle Anwendungen dramatisch verbessert wird.

Verständnis der Kompromisse und Prozesskontrolle

Sintern ist ein empfindliches Gleichgewicht. Das Erreichen des gewünschten Ergebnisses erfordert eine präzise Kontrolle der Prozessvariablen, da jede einen potenziellen Kompromiss darstellt.

Das Gleichgewicht zwischen Dichte und Korngröße

Das primäre Ziel ist es, maximale Dichte zu erreichen, was jedoch eine erhebliche Zeit bei hohen Temperaturen erfordert. Leider fördern dieselben Bedingungen auch das Kornwachstum.

Wenn Körner zu groß werden, kann das Material spröder werden, selbst wenn es vollständig dicht ist. Der ideale Prozess erreicht eine hohe Dichte, während die Korngröße klein und gleichmäßig gehalten wird.

Das Risiko unvollständigen Sinterns

Eine unzureichende Wärme- oder Zeitzufuhr führt zu unvollständigem Sintern. Das Teil behält eine erhebliche Restporosität, wodurch es schwach, unzuverlässig und oft für seinen beabsichtigten Zweck unbrauchbar wird.

Die entscheidende Rolle des Sinterzyklus

Der Heiz- und Kühlprozess oder "Sinterzyklus" muss sorgfältig kontrolliert werden. Ein typischer Zyklus in einem Tunnelofen umfasst:

- Vorwärmzone: Eine Stufe mit niedrigerer Temperatur, um Bindemittel oder Schmiermittel langsam aus dem Grünling auszubrennen.

- Sinterzone: Die Hochtemperaturhaltezeit, in der Diffusion und Verdichtung stattfinden.

- Kühlzone: Eine kontrollierte Kühlphase, um Thermoschock und Rissbildung zu verhindern.

Wie man dieses Wissen anwendet

Das Verständnis der Prinzipien des Sinterns ermöglicht es Ihnen, Prozessentscheidungen mit den endgültigen Materialergebnissen zu verknüpfen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Haltbarkeit liegt: Das Ziel ist es, eine nahezu vollständige Dichte zu erreichen, während Strategien zur Hemmung übermäßigen Kornwachstums umgesetzt werden, wie z. B. die Optimierung von Temperatur und Haltezeiten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer Eigenschaften (wie Transluzenz) liegt: Das Ziel verlagert sich auf die präzise Kontrolle der endgültigen Mikrostruktur, wodurch Restporen oder Verunreinigungen, die Licht streuen könnten, minimiert werden.

- Wenn Ihr Hauptaugenmerk auf der Fertigungseffizienz liegt: Das Ziel ist es, den Sinterzyklus für die kürzeste Zeit und niedrigste Temperatur zu optimieren, die immer noch die erforderliche Dichte und Eigenschaften erreicht.

Letztendlich geht es beim Beherrschen des Sinterprozesses darum, atomare Veränderungen präzise zu kontrollieren, um eine außergewöhnliche Materialleistung von Grund auf aufzubauen.

Zusammenfassungstabelle:

| Sinterstufe | Schlüsselprozess | Resultierende Änderung |

|---|---|---|

| Grünling | Pulver wird in Form gepresst | Schwache, poröse Struktur |

| Erhitzen | Festkörper-Atomdiffusion beginnt | Partikel verschmelzen, bilden 'Hälse' |

| Verdichtung | Poren werden eliminiert, Körner wachsen | Material schrumpft, Dichte & Festigkeit nehmen zu |

| Endgültige Mikrostruktur | Korngrenzen bilden sich, Phasen können sich umwandeln | Definiert die endgültigen mechanischen & physikalischen Eigenschaften |

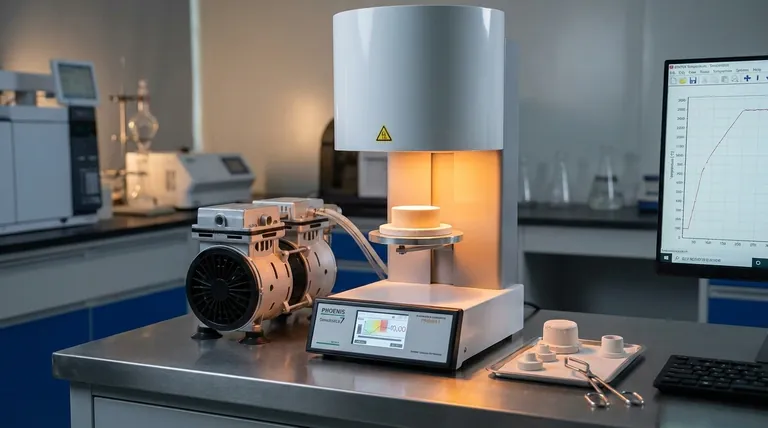

Benötigen Sie präzise thermische Verarbeitung für Ihre Keramikkomponenten? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Hochtemperaturöfen, die sich perfekt für kontrollierte Sinterzyklen eignen. Unsere Lösungen helfen Ihnen, das perfekte Gleichgewicht zwischen Dichte und Korngröße für überragende Materialleistung zu erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen an das Laborsintern zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum Dental Porzellan Sinterofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was sind fünf Anwendungen des Lötens? Von der Elektronik bis zur Kunst: Materialverbindungen meistern

- Warum wird ein Ofen mit über 1000 °C für LLZO/LLTO benötigt? Beherrschen der Hochtemperatursintern für keramische Elektrolyte

- Warum wird Porzellan unter Vakuum gebrannt? Um Porosität für überragende Festigkeit & Transluzenz zu eliminieren

- Was ist der Unterschied zwischen VAR und VIM? Legacy Vimscript-Variablen vs. Moderne Neovim API

- Wie wirkt sich eine präzise Temperaturregelung auf das Sintern von TiAl-Legierungen aus? Beherrschen Sie die Entwicklung der Mikrostruktur