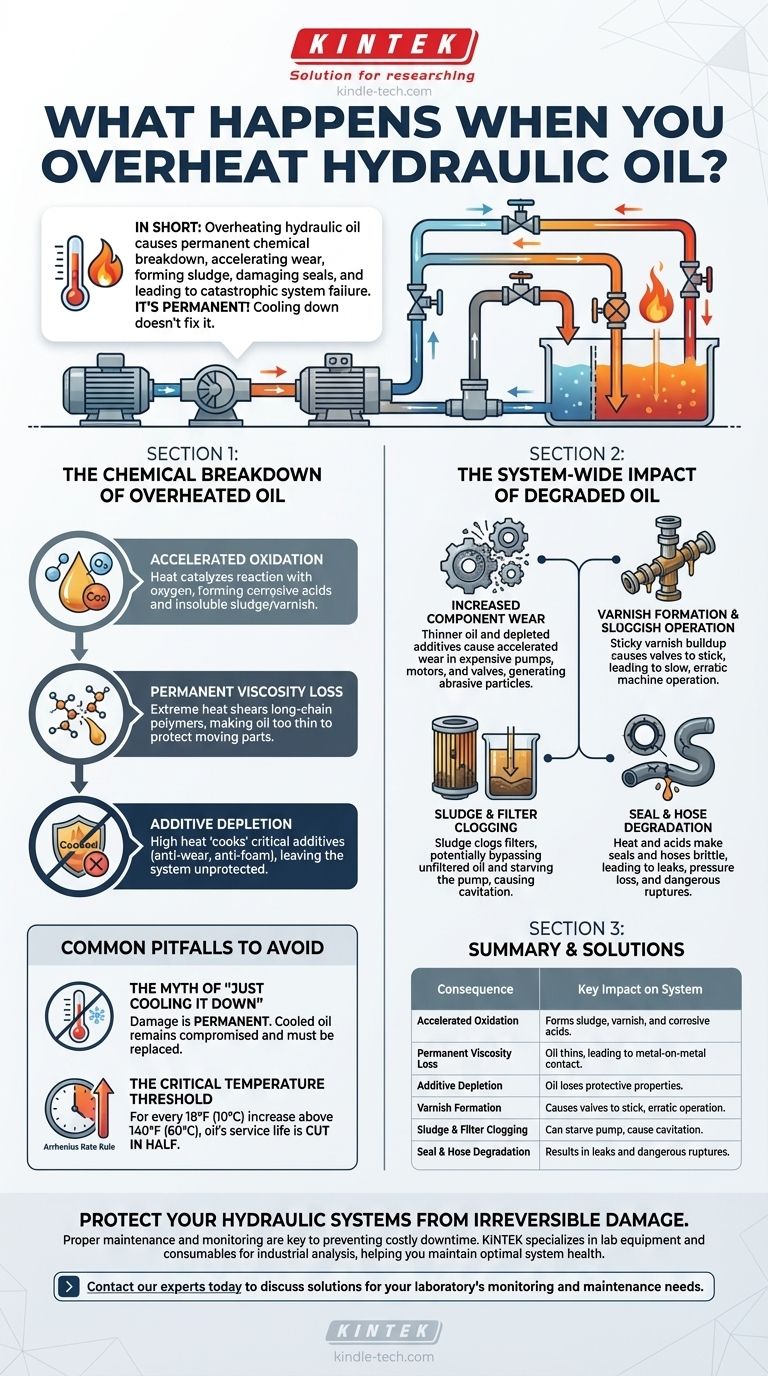

Kurz gesagt, überhitztes Hydrauliköl führt zu einer dauerhaften Zersetzung, wodurch es seine wesentlichen Eigenschaften verliert. Dieser chemische Abbau führt zu beschleunigtem Verschleiß an Pumpen und Motoren, zur Bildung von Schlamm, der Komponenten verstopft, und zu Schäden an Dichtungen, was letztendlich zu einem vorzeitigen und oft katastrophalen Systemausfall führt.

Überhitzung ist kein vorübergehendes Problem, das durch Abkühlen des Systems gelöst wird. Sie verursacht irreversible chemische Schäden am Öl, halbiert dessen Lebensdauer für jede Temperaturerhöhung um 10 °C (18 °F) über 60 °C (140 °F) und bereitet stillschweigend den Boden für Komponentenausfälle.

Der chemische Abbau von überhitztem Öl

Wenn Hydrauliköl seine optimale Betriebstemperatur, typischerweise über 82 °C (180 °F), überschreitet, beginnt eine Reihe zerstörerischer chemischer Reaktionen. Diese Reaktionen sind nicht umkehrbar.

Beschleunigte Oxidation

Hitze wirkt als Katalysator und beschleunigt die Reaktion des Öls mit Sauerstoff dramatisch. Diese Oxidation ist die primäre Form des Ölabbaus.

Der Prozess erzeugt korrosive Säuren, die Metalloberflächen und weiche Komponenten wie Dichtungen angreifen. Er produziert auch unlösliche Nebenprodukte, die sich als Schlamm und Verharzung manifestieren.

Permanenter Viskositätsverlust

Viele Hydrauliköle enthalten langkettige Polymeradditive, um eine stabile Viskosität über einen Temperaturbereich aufrechtzuerhalten. Extreme Hitze zerschert diese Polymere dauerhaft.

Dies führt zu einem dauerhaften Viskositätsabfall, was bedeutet, dass das Öl zu dünn wird. Ein dünneres Öl kann keinen ausreichenden Schutzfilm zwischen beweglichen Teilen aufrechterhalten, was zu Metall-auf-Metall-Kontakt führt.

Additivverarmung

Hydrauliköl ist eine komplexe Formel aus Grundöl und einem präzisen Additivpaket. Diese Additive erfüllen kritische Funktionen wie die Verhinderung von Verschleiß, Korrosion und Schaumbildung.

Hohe Temperaturen "kochen" diese Additive im Wesentlichen, wodurch sie entweder verbrennen, sich zersetzen oder aus der Lösung fallen. Sobald sie erschöpft sind, kann das Öl das System nicht mehr wie vorgesehen schützen.

Die systemweite Auswirkung von abgebautem Öl

Der chemische Schaden am Öl führt direkt zu physischen Schäden am Hydrauliksystem. Dies erzeugt einen Teufelskreis, in dem sich Probleme im Laufe der Zeit verstärken.

Erhöhter Komponentenverschleiß

Mit reduzierter Viskosität und erschöpften Verschleißschutzadditiven wird der Ölfilm, der kritische Komponenten trennt, unwirksam. Dies führt zu beschleunigtem Verschleiß an den teuersten Teilen Ihres Systems: Pumpen, Motoren und Ventilen.

Dieser Verschleiß erzeugt mehr Metallpartikel im System, die als Schleifmittel wirken und den Verschleißprozess weiter beschleunigen.

Harzbildung und träger Betrieb

Harz ist ein klebriges, lackartiges Nebenprodukt der Oxidation. Es überzieht Innenflächen, insbesondere eng tolerierte Komponenten wie Schieber in Wegeventilen.

Diese Ablagerung führt dazu, dass Ventile klemmen, was zu einem langsamen, unregelmäßigen und unvorhersehbaren Maschinenbetrieb führt. Harz wirkt auch als Isolator, wodurch die Fähigkeit des Systems, Wärme abzuleiten, verringert und das Überhitzungsproblem noch verschlimmert wird.

Schlamm und Filterverstopfung

Schlamm ist das dickere, schlammartige Nebenprodukt der Oxidation. Er sammelt sich im Behälter an, verstopft Saugsiebe und setzt Hydraulikfilter schnell zu.

Verstopfte Filter können zu einem Bypass-Zustand führen, bei dem ungefiltertes, kontaminiertes Öl direkt zu empfindlichen Komponenten geleitet wird, was schnelle Schäden verursacht. Eine Unterversorgung der Pumpe mit Öl kann auch zu Kavitation und katastrophalem Ausfall führen.

Dichtungs- und Schlauchdegradation

Die Kombination aus hoher Hitze und den sauren Nebenprodukten der Oxidation greift die Elastomere an, die in Dichtungen und Schläuchen verwendet werden.

Materialien werden hart und spröde und verlieren ihre Fähigkeit, effektiv abzudichten. Dies führt sowohl zu internen als auch externen Leckagen, Druckverlust im System und der Möglichkeit eines gefährlichen Schlauchbruchs.

Häufige Fehler, die es zu vermeiden gilt

Das Verständnis der Realität der Überhitzung hilft, kostspielige Annahmen zu vermeiden. Der Schaden ist oft stillschweigend, bis er katastrophal wird.

Der Mythos vom "einfach Abkühlen"

Das wichtigste Konzept, das es zu verstehen gilt, ist, dass der Schaden dauerhaft ist. Sobald das Öl oxidiert und seine Additive erschöpft sind, stellt das Abkühlen seine Eigenschaften nicht wieder her.

Das Öl ist nun beeinträchtigt und muss ersetzt werden, um weitere Systemschäden zu vermeiden. Der Betrieb eines Systems mit thermisch geschädigtem Öl ist ein direkter Weg zu einem vorzeitigen Komponentenausfall.

Die kritische Temperaturschwelle

Obwohl spezifische Grenzwerte je nach Öltyp variieren, ist eine universelle Faustregel die Arrhenius-Ratenregel: Für jede Temperaturerhöhung um 10 °C (18 °F) über 60 °C (140 °F) halbiert sich die Lebensdauer des Öls.

Ein System, das bei 80 °C (176 °F) läuft, zersetzt sein Öl viermal schneller als eines, das bei 60 °C (140 °F) läuft. Diese exponentielle Rate ist der Grund, warum die Temperaturregelung nicht nur ein Vorschlag, sondern eine Notwendigkeit ist.

Die richtige Wahl für Ihr System treffen

Überhitzung zu verhindern ist immer kostengünstiger, als sich mit ihren Folgen auseinanderzusetzen. Ihre Strategie sollte proaktiv sein und sich auf Design, Wartung und Betrieb konzentrieren.

- Wenn Ihr Hauptaugenmerk auf dem Systemdesign liegt: Stellen Sie sicher, dass der Hydraulikbehälter groß genug und der Wärmetauscher (Ölkühler) korrekt dimensioniert ist, um die erwartete Wärmelast des Systems abzuleiten.

- Wenn Ihr Hauptaugenmerk auf der Wartung liegt: Implementieren Sie ein routinemäßiges Ölanalyseprogramm, um thermischen Abbau und Additivverarmung zu erkennen, bevor sie zu Ausfällen führen. Reinigen Sie regelmäßig die Kühlerlamellen und wechseln Sie die Filter.

- Wenn Ihr Hauptaugenmerk auf einem zuverlässigen Betrieb liegt: Vermeiden Sie den Dauerbetrieb des Systems über ein Druckbegrenzungsventil, da dies eine primäre Quelle intensiver, lokaler Wärmeerzeugung ist.

Letztendlich ist die Wärmeregulierung der wichtigste Faktor für die langfristige Gesundheit und Zuverlässigkeit jedes Hydrauliksystems.

Zusammenfassungstabelle:

| Folge der Überhitzung | Hauptauswirkung auf das System |

|---|---|

| Beschleunigte Oxidation | Bildet Schlamm, Harz und korrosive Säuren. |

| Permanenter Viskositätsverlust | Öl verdünnt sich, was zu Metall-auf-Metall-Kontakt und Verschleiß führt. |

| Additivverarmung | Öl verliert seine schützenden Eigenschaften (Verschleißschutz, Schaumschutz). |

| Harzbildung | Führt zum Klemmen von Ventilen und zu unregelmäßigem Betrieb. |

| Schlamm- & Filterverstopfung | Kann die Pumpe unterversorgen und Kavitation verursachen. |

| Dichtungs- & Schlauchdegradation | Führt zu Leckagen und der Gefahr gefährlicher Risse. |

Schützen Sie Ihre Hydrauliksysteme vor den irreversiblen Schäden durch Überhitzung. Richtige Wartung und Überwachung sind der Schlüssel zur Vermeidung kostspieliger Ausfallzeiten und Komponentenausfälle. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die industrielle Analyse und hilft Ihnen, eine optimale Systemgesundheit aufrechtzuerhalten. Kontaktieren Sie noch heute unsere Experten, um Lösungen für die Überwachungs- und Wartungsanforderungen Ihres Labors zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Hydraulische Membran-Laborfilterpresse für Laborfiltration

Andere fragen auch

- Warum ist Platin unreaktiv? Die atomaren Geheimnisse hinter seiner bemerkenswerten Stabilität

- Was sind zwei Nachteile von Metall? Korrosion und Gewichtsbeschränkungen verstehen

- Wie ändert sich die Härte in Abhängigkeit von der Temperatur? Verstehen Sie die umgekehrte Beziehung, um Ausfälle zu vermeiden

- Welche Produkte werden aus Titan hergestellt? Der ultimative Leitfaden für Hochleistungswerkstoffe

- Wie kann man die Korrosionsbeständigkeit verbessern? Verlängern Sie die Lebensdauer von Geräten mit bewährten Strategien