Die primären Wärmebehandlungsprozesse zur Veränderung der Stahleigenschaften sind Glühen, Härten, Anlassen und Einsatzhärten. Diese Prozesse beinhalten präzise, kontrollierte Zyklen von Erhitzen und Abkühlen, um die innere Mikrostruktur des Stahls grundlegend zu verändern. Durch die Steuerung dieser inneren Struktur können wir spezifische mechanische Eigenschaften wie Härte, Zähigkeit und Duktilität einstellen, um den Anforderungen einer bestimmten Anwendung gerecht zu werden.

Der Hauptzweck der Wärmebehandlung von Stahl besteht nicht nur darin, ihn zu erhitzen, sondern seine innere Kristallstruktur strategisch zu manipulieren. Die spezifische Kombination aus Temperatur, Zeit und Abkühlgeschwindigkeit bestimmt, ob das Endprodukt weich und formbar, hart und verschleißfest oder zäh und langlebig ist.

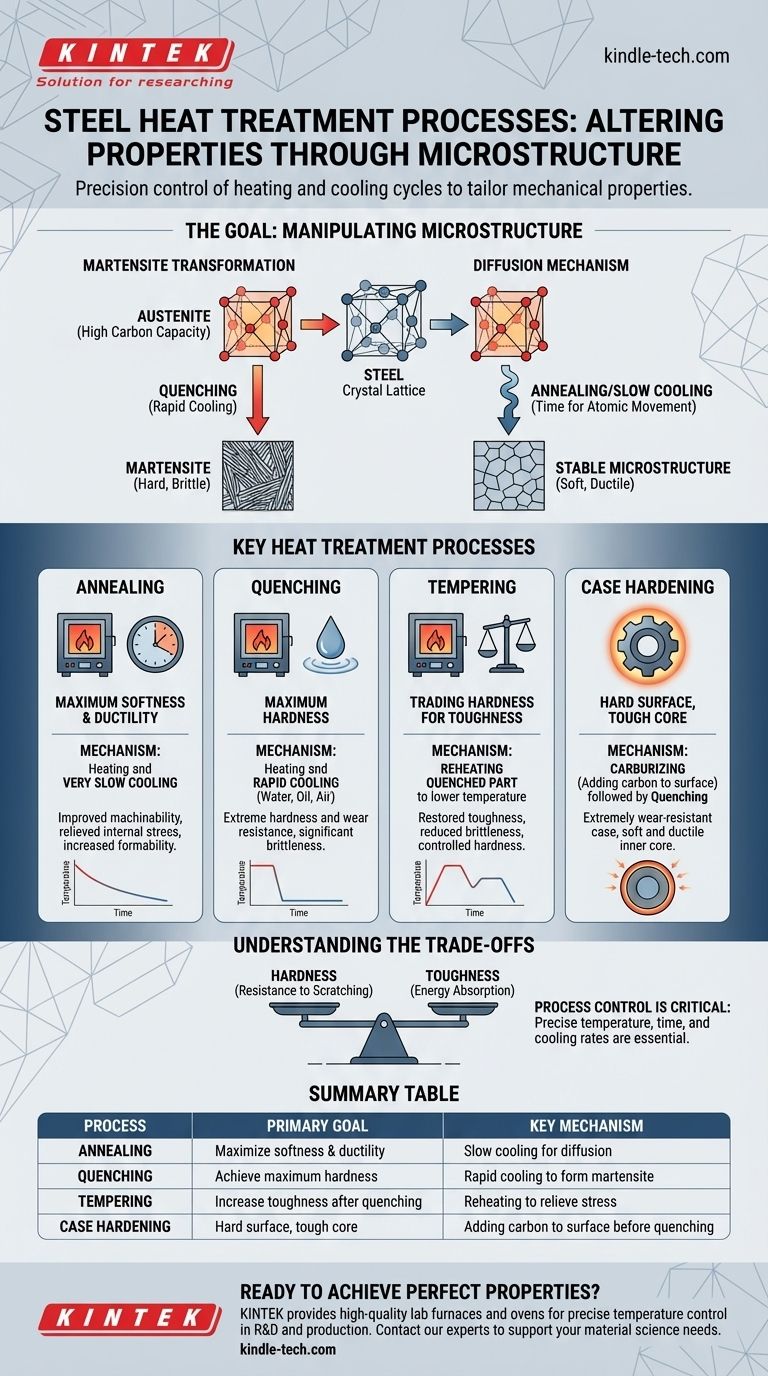

Das Ziel: Die Mikrostruktur des Stahls manipulieren

Jeder Wärmebehandlungsprozess zielt darauf ab, die mikroskopische Kristallstruktur oder Mikrostruktur des Stahls zu verändern. Die Anordnung der Eisen- und Kohlenstoffatome auf dieser Ebene bestimmt die großflächigen mechanischen Eigenschaften des Materials. Zwei grundlegende Mechanismen treiben diese Veränderungen voran.

Die Martensit-Umwandlung

Wenn Stahl auf eine hohe Temperatur erhitzt wird, ändert sich seine Kristallstruktur in einen Zustand namens Austenit, der eine große Menge Kohlenstoff lösen kann.

Wenn dieser Stahl dann sehr schnell abgekühlt wird (ein Prozess, der als Härten bezeichnet wird), werden die Kohlenstoffatome eingeschlossen. Dies zwingt die Eisenkristalle in eine hochbelastete, harte und spröde Struktur, die als Martensit bekannt ist.

Der Diffusionsmechanismus

Wenn Stahl erhitzt und bei Temperatur gehalten oder langsam abgekühlt wird, haben die Atome Zeit, sich zu bewegen oder zu diffundieren.

Diese Diffusion ermöglicht es der Mikrostruktur, sich in stabilere, weniger beanspruchte Anordnungen umzugruppieren. Dieser Mechanismus ist entscheidend, um Stahl weicher zu machen, innere Spannungen abzubauen und das Material gleichmäßiger zu machen.

Eine Aufschlüsselung der wichtigsten Wärmebehandlungsprozesse

Obwohl die zugrunde liegenden Mechanismen einfach sind, werden sie durch mehrere unterschiedliche Prozesse angewendet, die jeweils ein spezifisches Ergebnis haben.

Glühen: Maximale Weichheit und Duktilität

Beim Glühen wird der Stahl auf eine bestimmte Temperatur erhitzt und dann sehr langsam abgekühlt.

Diese langsame Abkühlung gibt der Mikrostruktur genügend Zeit, sich in ihren weichsten, stabilsten Zustand umzuordnen. Das Hauptziel des Glühens ist es, die Bearbeitbarkeit zu verbessern, die Duktilität für Umformvorgänge zu erhöhen und innere Spannungen aus früherer Bearbeitung abzubauen.

Härten: Erreichen maximaler Härte

Härten ist das Gegenteil von Glühen. Es beinhaltet das Erhitzen des Stahls in seinen Austenitbereich und das anschließende schnellstmögliche Abkühlen, typischerweise in Wasser, Öl oder Luft.

Diese schnelle Abkühlung löst die Martensit-Umwandlung aus und erzeugt ein Material mit sehr hoher Härte und Verschleißfestigkeit, aber auch erheblicher Sprödigkeit.

Anlassen: Härte gegen Zähigkeit eintauschen

Ein gehärtetes Teil ist oft zu spröde für den praktischen Einsatz. Anlassen ist eine sekundäre Wärmebehandlung, die nach dem Härten durchgeführt wird, um etwas Zähigkeit wiederherzustellen.

Das Teil wird auf eine viel niedrigere Temperatur wieder erhitzt, was die inneren Spannungen innerhalb der Martensitstruktur abbaut. Je höher die Anlasstemperatur, desto mehr Härte wird im Austausch für erhöhte Zähigkeit und Duktilität geopfert.

Einsatzhärten: Eine harte Oberfläche mit einem zähen Kern

Das Einsatzhärten erzeugt eine Komponente mit zwei unterschiedlichen Eigenschaftssätzen: einer extrem harten, verschleißfesten Außenfläche (Randzone) und einem weicheren, zäheren inneren Kern.

Dies wird oft durch Prozesse wie Carburieren erreicht, bei dem Kohlenstoff bei hoher Temperatur in die Oberfläche eines kohlenstoffarmen Stahlteils diffundiert wird. Das Teil wird dann gehärtet, wodurch eine kohlenstoffreiche, martensitische Randzone entsteht, während der kohlenstoffarme Kern zäh und duktil bleibt.

Die Abwägungen verstehen

Es ist unmöglich, alle Eigenschaften von Stahl gleichzeitig zu maximieren. Die Wärmebehandlung ist immer eine Übung im Management eines kritischen Kompromisses.

Härte vs. Zähigkeit

Der grundlegendste Kompromiss bei der Wärmebehandlung von Stahl besteht zwischen Härte und Zähigkeit.

Härte ist der Widerstand gegen Kratzer und Eindrückung. Zähigkeit ist die Fähigkeit, Energie zu absorbieren und Bruch zu widerstehen. Im Allgemeinen verringert sich die Zähigkeit eines Stahls, wenn Sie seine Härte durch Härten erhöhen, wodurch er spröder wird. Das Anlassen ist der Prozess, der verwendet wird, um die ideale Balance zwischen diesen beiden Eigenschaften für eine bestimmte Anwendung zu finden.

Prozesskontrolle ist entscheidend

Die Wärmebehandlung ist eine präzise Wissenschaft. Geringfügige Abweichungen in Temperatur, Haltezeiten oder Abkühlgeschwindigkeiten können zu einer Komponente führen, die ihre erforderlichen Spezifikationen nicht erfüllt. Ein überhitztes Teil kann seine Kornstruktur dauerhaft ruinieren, während ein unsachgemäßes Härten zu Rissen oder unzureichender Härte führen kann.

Den Prozess auf das technische Ziel abstimmen

Die Auswahl der richtigen Wärmebehandlung erfordert ein klares Verständnis des endgültigen Zwecks der Komponente.

- Wenn Ihr Hauptaugenmerk auf Bearbeitbarkeit oder Umformbarkeit liegt: Verwenden Sie Glühen, um den weichsten und duktilsten Zustand zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit liegt: Verwenden Sie Härten, gefolgt von einem Anlassen bei niedriger Temperatur, um Spannungen abzubauen, ohne viel Härte zu verlieren.

- Wenn Ihr Hauptaugenmerk auf einer Balance zwischen Festigkeit und Schlagzähigkeit liegt: Verwenden Sie Härten, gefolgt von einem Anlassen bei höherer Temperatur, um die gewünschte Zähigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf einer verschleißfesten Oberfläche eines duktilen Teils liegt: Verwenden Sie einen Einsatzhärtungsprozess wie Carburieren.

Das Verständnis dieser grundlegenden Prozesse ermöglicht es Ihnen, Stahlkomponenten zu spezifizieren und herzustellen, die präzise für ihre vorgesehene Aufgabe konstruiert sind.

Zusammenfassungstabelle:

| Prozess | Hauptziel | Schlüsselmechanismus |

|---|---|---|

| Glühen | Maximale Weichheit & Duktilität | Langsame Abkühlung zur Diffusion |

| Härten | Erreichen maximaler Härte | Schnelle Abkühlung zur Martensitbildung |

| Anlassen | Erhöhung der Zähigkeit nach dem Härten | Wiedererhitzen zur Spannungsentlastung |

| Einsatzhärten | Harte Oberfläche, zäher Kern | Kohlenstoffzugabe zur Oberfläche vor dem Härten |

Bereit, die perfekten Materialeigenschaften für Ihre Anwendung zu erzielen? Die präzise Kontrolle, die für eine erfolgreiche Wärmebehandlung erforderlich ist, beginnt mit zuverlässigen Geräten. Bei KINTEK sind wir auf hochwertige Laboröfen spezialisiert, die für exakte Temperaturkontrolle und gleichmäßige Erwärmung ausgelegt sind, was für Prozesse wie Glühen, Härten und Anlassen unerlässlich ist. Egal, ob Sie in der F&E oder in der Produktion tätig sind, unsere Lösungen helfen Ihnen, Ihre technischen Ziele konstant zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Materialwissenschaftsanforderungen Ihres Labors unterstützen können. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Kann ich das Innere meines Ofens absaugen? Ein Leitfaden zur sicheren Heimwerkerreinigung im Vergleich zum professionellen Service

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung