Ein Keramikofen ist eine Hochtemperaturkammer, die zur Verarbeitung einer Vielzahl von Materialien verwendet wird. Seine Hauptfunktion besteht darin, präzise und oft extreme Hitze – manchmal in einer kontrollierten Atmosphäre – anzuwenden, um physikalische und chemische Veränderungen in einer Substanz hervorzurufen, wie z.B. das Sintern von Keramikpulvern, das Glühen von Metallen oder die Durchführung von Hochtemperaturexperimenten.

Der Kernzweck eines Keramikofens besteht nicht nur darin, Wärme zu erzeugen, sondern eine hochkontrollierte thermische Umgebung bereitzustellen. Diese Präzision ermöglicht die Umwandlung von Rohmaterialien in fertige Komponenten mit spezifischen, konstruierten Eigenschaften für industrielle, wissenschaftliche und kommerzielle Anwendungen.

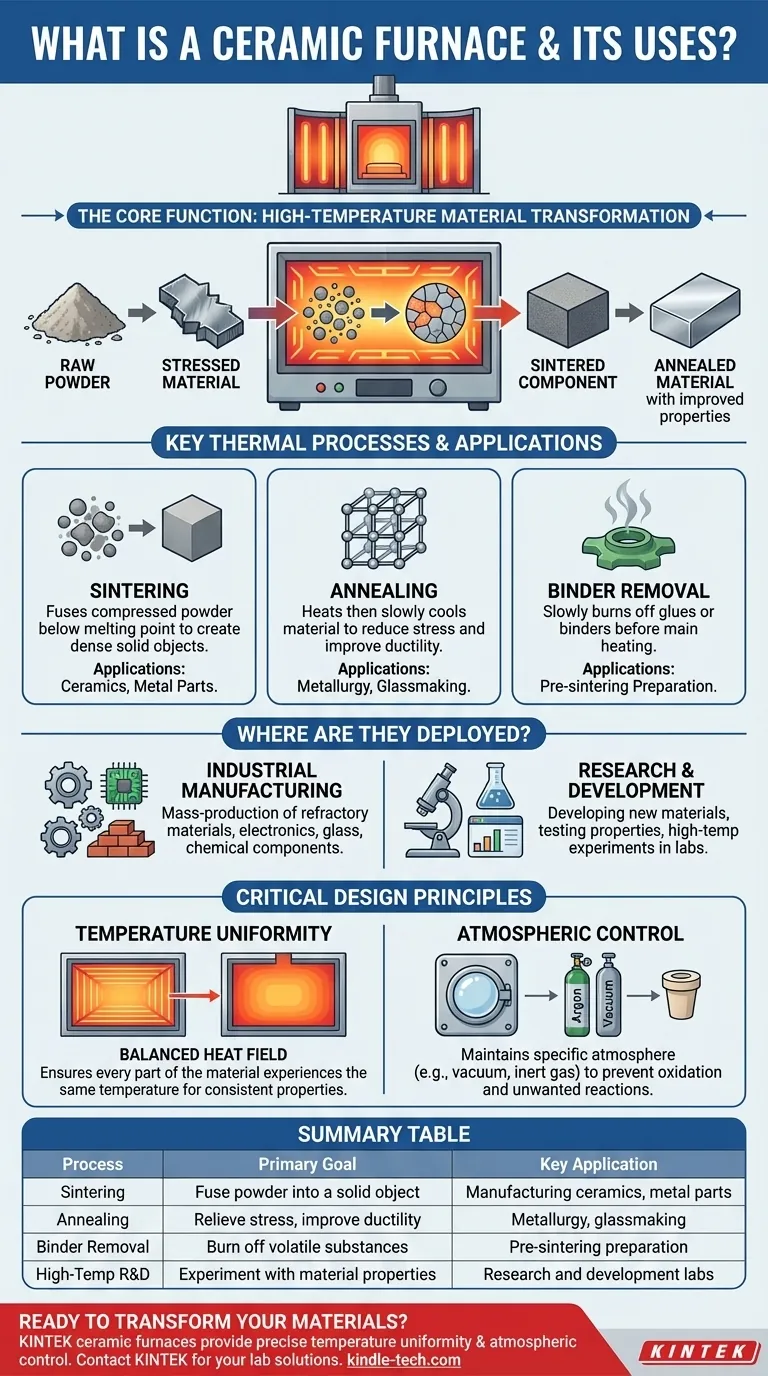

Die Kernfunktion: Hochtemperatur-Materialumwandlung

Ein Keramikofen ist im Grunde ein Werkzeug zur Veränderung der inneren Struktur oder Zusammensetzung eines Materials. Dies wird durch mehrere wichtige thermische Prozesse erreicht.

Sintern und Brennen

Sintern ist eine der häufigsten Anwendungen. Dabei wird ein komprimiertes Pulver (wie Keramik oder Metall) auf eine Temperatur unterhalb seines Schmelzpunkts erhitzt.

Dieser Prozess bewirkt, dass die Partikel verschmelzen und ein dichtes, festes Objekt bilden. Dies ist unerlässlich für die Herstellung von allem, von Keramikkomponenten bis hin zu bestimmten Metallteilen.

Glühen und Wärmebehandlung

Beim Glühen wird ein Material erhitzt und dann langsam abgekühlt. Dieser Prozess verändert seine Mikrostruktur, um die Härte zu reduzieren, innere Spannungen abzubauen und die Duktilität zu verbessern.

Es ist ein entscheidender Schritt in der Metallurgie und Glasherstellung, um Materialien weniger spröde und leichter bearbeitbar zu machen.

Rösten und Bindemittelentfernung

Viele Prozesse erfordern die Entfernung von Bindemitteln, Klebstoffen oder anderen flüchtigen Substanzen vor der eigentlichen Heizphase.

Ein Keramikofen kann für eine langsame, anfängliche Aufheizrampe programmiert werden, um diese Materialien sicher abzubrennen, ein Prozess, der manchmal als „Keramikkleberentladung“ oder Bindemittelausbrennen bezeichnet wird.

Wo Keramiköfen eingesetzt werden

Die Fähigkeit des Ofens, verschiedene Materialien unter präzisen Bedingungen zu verarbeiten, macht ihn in zahlreichen Bereichen unverzichtbar. Seine Rolle lässt sich grob in zwei Kategorien unterteilen.

Industrielle Fertigung

In Sektoren wie Metallurgie, Elektronik und Baustoffe sind Öfen Produktions-Arbeitspferde.

Sie werden zur Massenproduktion von feuerfesten Materialien, zum Härten von Maschinenteilen, zur Glasverarbeitung und zur Herstellung spezialisierter Komponenten für die chemische Industrie eingesetzt.

Forschung und Entwicklung

An Universitäten und wissenschaftlichen Forschungsinstituten sind Keramiköfen unverzichtbare Werkzeuge für Experimente.

Forscher nutzen sie, um neue Materialien zu entwickeln, die thermischen Eigenschaften bestehender Materialien zu testen und Hochtemperaturexperimente unter kontrollierten atmosphärischen Bedingungen durchzuführen.

Grundlegende Konstruktionsprinzipien verstehen

Die Effektivität eines Keramikofens liegt in seiner Fähigkeit, eine stabile und vorhersehbare Umgebung bei extremen Temperaturen aufrechtzuerhalten.

Die Notwendigkeit der Temperaturgleichmäßigkeit

Damit ein Material korrekt verarbeitet wird, muss jeder Teil desselben die gleiche Temperatur erfahren. Ein gut konstruierter Ofen erzeugt ein ausgewogenes Temperaturfeld.

Jede signifikante Temperaturabweichung kann zu inkonsistenten Eigenschaften, inneren Spannungen oder einem vollständigen Versagen des Teils oder Experiments führen.

Die Bedeutung der Atmosphärenkontrolle

Viele fortgeschrittene Materialprozesse können nicht an der offenen Luft stattfinden, da Sauerstoff unerwünschte Reaktionen (Oxidation) verursachen würde.

Diese Öfen sind oft versiegelt, um eine spezifische Atmosphäre aufrechtzuerhalten, wie z.B. ein Vakuum, ein Inertgas wie Argon oder andere reaktive Gase. Komponenten wie Keramikstopfen werden verwendet, um Öffnungen abzudichten und temperaturempfindliche Teile wie Gummi-O-Ringe zu schützen, wodurch sichergestellt wird, dass die interne Atmosphäre rein und eingeschlossen bleibt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen thermischen Prozesses hängt von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines festen Objekts aus einem Pulver liegt: Ihr Ziel ist das Sintern, das eine präzise Temperaturkontrolle knapp unter dem Schmelzpunkt des Materials erfordert.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Material weniger spröde zu machen oder innere Spannungen abzubauen: Sie müssen einen Glühzyklus mit einer kontrollierten Heiz- und langsamen Abkühlphase durchführen.

- Wenn Ihr Hauptaugenmerk auf dem Experimentieren mit neuen Materialien bei hohen Temperaturen liegt: Sie benötigen einen Ofen mit ausgezeichneter Temperaturgleichmäßigkeit und Atmosphärenkontrolle, um wiederholbare und genaue Ergebnisse zu gewährleisten.

Letztendlich ist ein Keramikofen ein grundlegendes Werkzeug, das es uns ermöglicht, Materialien auf einer fundamentalen Ebene zu entwickeln.

Zusammenfassungstabelle:

| Prozess | Primäres Ziel | Hauptanwendung |

|---|---|---|

| Sintern | Pulver zu einem festen Objekt verschmelzen | Herstellung von Keramik, Metallteilen |

| Glühen | Spannung abbauen, Duktilität verbessern | Metallurgie, Glasherstellung |

| Bindemittelentfernung | Flüchtige Substanzen abbrennen | Vorbereitung vor dem Sintern |

| Hochtemperatur-F&E | Experimentieren mit Materialeigenschaften | Forschungs- und Entwicklungslabore |

Bereit, Ihre Materialien präzise zu transformieren? Ein KINTEK Keramikofen bietet die kontrollierte thermische Umgebung, die für das Sintern, Glühen und fortgeschrittene F&E unerlässlich ist. Unsere Laborgeräte gewährleisten die Temperaturgleichmäßigkeit und Atmosphärenkontrolle, die Ihre Prozesse erfordern.

Kontaktieren Sie KINTEK noch heute, um die perfekte Ofenlösung für die spezifischen Anforderungen Ihres Labors in Materialwissenschaft und Fertigung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

Andere fragen auch

- Welche Vorteile bietet ein Rohrofen? Erreichen Sie überragende Temperatur- und Atmosphärenkontrolle

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Was ist die Hochtemperatur eines Rohrofens? Finden Sie das richtige Modell für Ihre Anwendung

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie funktioniert ein Rohrofen? Ein Leitfaden zur kontrollierten Hochtemperaturverarbeitung