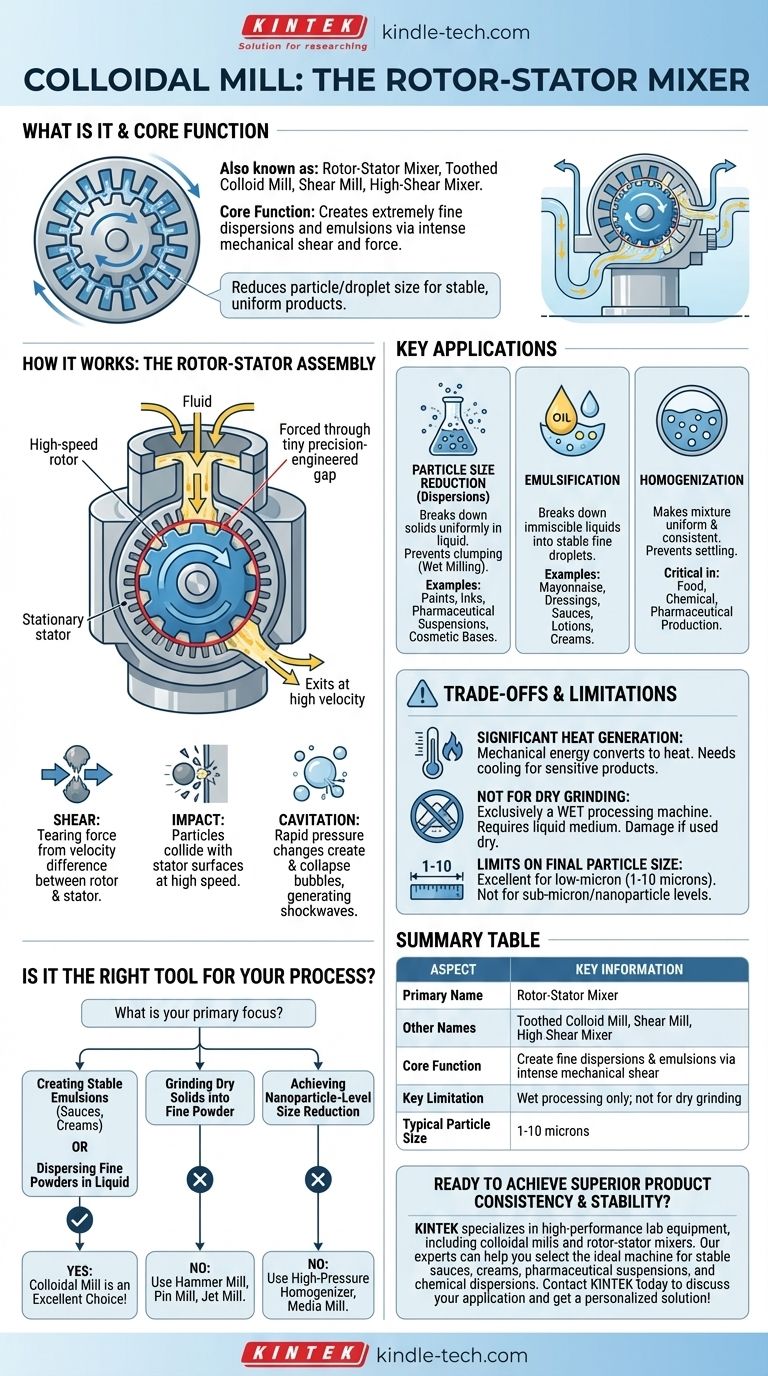

In technischen und industriellen Umgebungen ist eine Kolloidmühle am häufigsten als Rotor-Stator-Mischer bekannt. Andere gebräuchliche Bezeichnungen, denen Sie begegnen könnten, sind Zahnkolloidmühle, Schermühle oder einfach Hochscher-Mischer. Obwohl die Namen variieren, beschreiben sie alle eine Maschine, die darauf ausgelegt ist, extrem feine Dispersionen und Emulsionen zu erzeugen, indem sie Flüssigkeiten intensiven mechanischen Kräften aussetzt.

Die Kernfunktion einer Kolloidmühle besteht nicht nur im Mischen, sondern darin, Flüssigkeiten und suspendierte Partikel heftig zu scheren, indem sie durch einen winzigen, präzisionsgefertigten Spalt zwischen einem schnell rotierenden Rotor und einem stationären Stator gepresst werden. Diese Aktion reduziert die Partikel- oder Tröpfchengröße, um stabile, gleichmäßige Produkte zu erzeugen.

Wie eine Kolloidmühle tatsächlich funktioniert

Um zu verstehen, warum diese Ausrüstung so effektiv ist, müssen Sie ihr grundlegendes Design betrachten. Ihre Leistung beruht auf dem präzisen Zusammenspiel zweier Schlüsselkomponenten, die Kräfte erzeugen, die weit über das hinausgehen, was ein herkömmlicher Mischer erreichen kann.

Die Rotor- und Statorbaugruppe

Das Herzstück der Maschine ist der Rotor-Stator-Kopf. Der Rotor ist eine Komponente, die sich mit sehr hohen Geschwindigkeiten dreht, typischerweise mehrere tausend U/min. Der Stator ist die stationäre Komponente, die den Rotor eng umschließt.

Sowohl der Rotor als auch der Stator weisen oft komplizierte Muster aus Zähnen, Schlitzen oder Löchern auf. Das Design dieser Muster ist entscheidend für die spezifische Anwendung, sei es Emulgieren, Dispergieren oder Homogenisieren.

Erzeugung intensiver hydraulischer Scherkräfte

Das Funktionsprinzip beruht auf dem extrem kleinen Spielraum oder Spalt zwischen dem sich drehenden Rotor und dem feststehenden Stator. Wenn die Flüssigkeit in die Baugruppe geleitet wird, fungiert der Hochgeschwindigkeitsrotor als Kreiselpumpe, die das Material in den Spalt zieht.

Während die Flüssigkeit mit hoher Geschwindigkeit durch diesen engen Raum gepresst wird, erfährt sie eine immense hydraulische Scherung. Dies ist die primäre Kraft, die Partikel auseinanderreißt, Pulver deagglomeriert und Flüssigkeitströpfchen aufbricht.

Die drei wichtigsten Kräfte im Spiel

Der Größenreduktionsprozess besteht nicht nur aus einer einzigen Aktion. Es ist eine Kombination aus drei starken physikalischen Kräften, die fast gleichzeitig im Rotor-Stator-Kopf wirken.

- Scherung: Wie beschrieben, ist dies die reißende Kraft, die durch den Geschwindigkeitsunterschied zwischen den Rotor- und Statoroberflächen entsteht.

- Aufprall: Partikel werden vom Rotor mit hoher Geschwindigkeit beschleunigt und kollidieren mit den stationären Statoroberflächen, wodurch sie physikalisch zerschmettert werden.

- Kavitation: Die schnellen Druckänderungen im Mischer können mikroskopisch kleine Vakuumblasen erzeugen und kollabieren lassen. Dieser Kollaps erzeugt starke Stoßwellen, die Partikel weiter aufbrechen.

Wofür wird eine Kolloidmühle verwendet?

Die Fähigkeit der Mühle, diese Kräfte zu erzeugen, macht sie in zahlreichen Industrien unverzichtbar für die Herstellung von Produkten mit spezifischen Texturen, Stabilität und Leistungsmerkmalen.

Partikelgrößenreduktion (Dispersionen)

Eine der Hauptanwendungen ist das Aufbrechen und gleichmäßige Dispergieren fester Partikel in einer flüssigen Basis. Dieser Prozess, oft als Nassvermahlung bezeichnet, verhindert Verklumpungen (Agglomeration) und sorgt für ein glattes Endprodukt.

Häufige Beispiele sind die Dispergierung von Pigmenten für Farben und Tinten, die Herstellung pharmazeutischer Suspensionen oder das Einmischen von Wirkstoffen in kosmetische Basen.

Emulgierung

Eine Emulsion ist eine Mischung aus zwei Flüssigkeiten, die sich normalerweise nicht mischen, wie Öl und Wasser. Eine Kolloidmühle ist außergewöhnlich effektiv darin, Tröpfchen einer Flüssigkeit aufzubrechen und sie fein in der anderen zu dispergieren.

Dies erzeugt stabile Emulsionen wie Mayonnaise, Salatdressings, Saucen, Lotionen und Cremes und verhindert, dass sie sich im Laufe der Zeit trennen.

Homogenisierung

Homogenisierung ist der Prozess, eine Mischung gleichmäßig und konsistent zu machen. Durch die drastische Reduzierung der Größe aller Partikel oder Tröpfchen in einer Flüssigkeit sorgt die Mühle dafür, dass das Endprodukt eine glatte Textur hat und seine Komponenten sich nicht absetzen. Dies ist entscheidend in der Lebensmittel-, Chemie- und Pharmaproduktion.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist eine Kolloidmühle ein Spezialwerkzeug und nicht die Lösung für jede Verarbeitungsherausforderung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu ihrer effektiven Nutzung.

Erhebliche Wärmeentwicklung

Die immense mechanische Energie und Reibung, die durch eine Hochscher-Mühle erzeugt wird, wird direkt in Wärme umgewandelt. Dies kann ein großes Problem für temperaturempfindliche Produkte wie bestimmte Pharmazeutika oder Lebensmittel sein. Viele Industriemodelle verfügen über einen Kühlmantel, um diese Wärmeentwicklung zu steuern.

Nicht für Trockenmahlung

Dies ist eine entscheidende Unterscheidung. Eine Kolloidmühle ist ausschließlich eine Maschine für die Nassverarbeitung. Sie benötigt ein flüssiges Medium, um zu funktionieren, und kann nicht zum Mahlen von trockenen Pulvern oder Feststoffen verwendet werden. Der Versuch, dies zu tun, würde die Ausrüstung beschädigen und nicht das gewünschte Ergebnis liefern.

Grenzen der endgültigen Partikelgröße

Eine Kolloidmühle eignet sich hervorragend zur Reduzierung von Partikeln in den unteren Mikrometerbereich (typischerweise 1-10 Mikrometer). Sie ist jedoch im Allgemeinen nicht in der Lage, Größen im Submikrometer- oder Nanopartikelbereich zu erreichen. Für diesen Grad der Reduktion sind andere Geräte wie Hochdruckhomogenisatoren oder Medienmühlen (Kugelmühlen) erforderlich.

Ist eine Kolloidmühle das richtige Werkzeug für Ihren Prozess?

Die Wahl der richtigen Verarbeitungsanlage hängt vollständig von Ihren Rohmaterialien und den gewünschten Eigenschaften des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung stabiler Emulsionen wie Saucen oder Cremes liegt: Eine Kolloidmühle ist aufgrund ihrer außergewöhnlichen Emulgierfähigkeiten eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Dispergieren feiner Pulver in einer Flüssigkeit ohne Klumpen liegt: Dies ist eine Kernstärke des Rotor-Stator-Designs, was es zu einem hochwirksamen Werkzeug macht.

- Wenn Ihr Hauptaugenmerk auf dem Mahlen trockener Feststoffe zu einem feinen Pulver liegt: Sie müssen einen anderen Gerätetyp verwenden, z. B. eine Hammermühle, Stiftmühle oder Strahlmühle.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer echten Partikelgrößenreduktion im Nanometerbereich liegt: Sie müssen über eine Kolloidmühle hinaus zu fortschrittlicheren Technologien wie einem Hochdruckhomogenisator suchen.

Letztendlich zeichnet sich eine Kolloidmühle dadurch aus, dass sie fein dispergierte und gleichmäßige flüssige Mischungen durch die Anwendung intensiver, lokalisierter mechanischer Kräfte erzeugt.

Zusammenfassungstabelle:

| Aspekt | Wichtige Informationen |

|---|---|

| Primärer Name | Rotor-Stator-Mischer |

| Andere Namen | Zahnkolloidmühle, Schermühle, Hochscher-Mischer |

| Kernfunktion | Erzeugung feiner Dispersionen & Emulsionen durch intensive mechanische Scherung |

| Wesentliche Einschränkung | Nur Nassverarbeitung; nicht für Trockenmahlung |

| Typische Partikelgröße | 1-10 Mikrometer |

Bereit für überragende Produktkonsistenz und -stabilität?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Kolloidmühlen und Rotor-Stator-Mischer, um Ihre präzisen Dispergier- und Emulgieranforderungen zu erfüllen. Unsere Experten helfen Ihnen bei der Auswahl der idealen Maschine zur Herstellung stabiler Saucen, Cremes, pharmazeutischer Suspensionen und chemischer Dispersionen.

Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen und eine personalisierte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Hochleistungs-Vibrations-Laborkugel-Mühle Doppelbehälter-Typ

- Offene Zweikammer-Walzenmischmaschine für Gummi-Zerkleinerer

- Labor-Vier-Kammer-Horizontalballmühle

Andere fragen auch

- Was ist der Vorteil der Verwendung von Wolframkarbid (WC) Mahlbehältern und -kugeln? Erreichen Sie hocheffiziente Mahleffizienz

- Warum sind eine ausgezeichnete Abdichtung und Korrosionsbeständigkeit für die WC-10Co-Kugelmüllerei erforderlich? Gewährleistung hochreiner Mischungsergebnisse

- Warum ist es notwendig, Zirkonoxid-Kugelmühlenbehälter und Mahlkörper bei der Herstellung von Siliziumkarbid (SiC)/Zirkonoxid-verstärkten Aluminiumoxid (ZTA)-Verbundkeramikpulvern zu verwenden?

- Warum werden Siliziumnitrid oder Zirkonoxid für das Mahlen von Iodo-Vanadat-Blei-Vorläufern bevorzugt? Gewährleistung hochreiner Ergebnisse

- Warum werden Zirkoniumdioxid (ZrO2)-Mahlbehälter und Mahlkugeln für die Verarbeitung von Sulfidelektrolyten wie Li6PS5Cl empfohlen?