Im Kern ist ein Tiegelofen ein Hochtemperaturofen, der zum Schmelzen von Materialien ohne direkten Kontakt mit der Wärmequelle verwendet wird. Seine Hauptfunktion besteht darin, einen separaten Behälter – den Tiegel – zu erhitzen, der das zu schmelzende Material enthält, meist Nichteisenmetalle wie Aluminium, Messing, Bronze, Gold und Silber.

Ein Tiegelofen ist am besten als vielseitiges Werkzeug für das Schmelzen kleiner Chargen zu verstehen, bei dem Materialreinheit und Flexibilität oberste Priorität haben. Er zeichnet sich durch Anwendungen aus, die vom künstlerischen Metallguss bis zur präzisen Laboranalyse reichen, ist aber nicht für die großtechnische industrielle Produktion konzipiert.

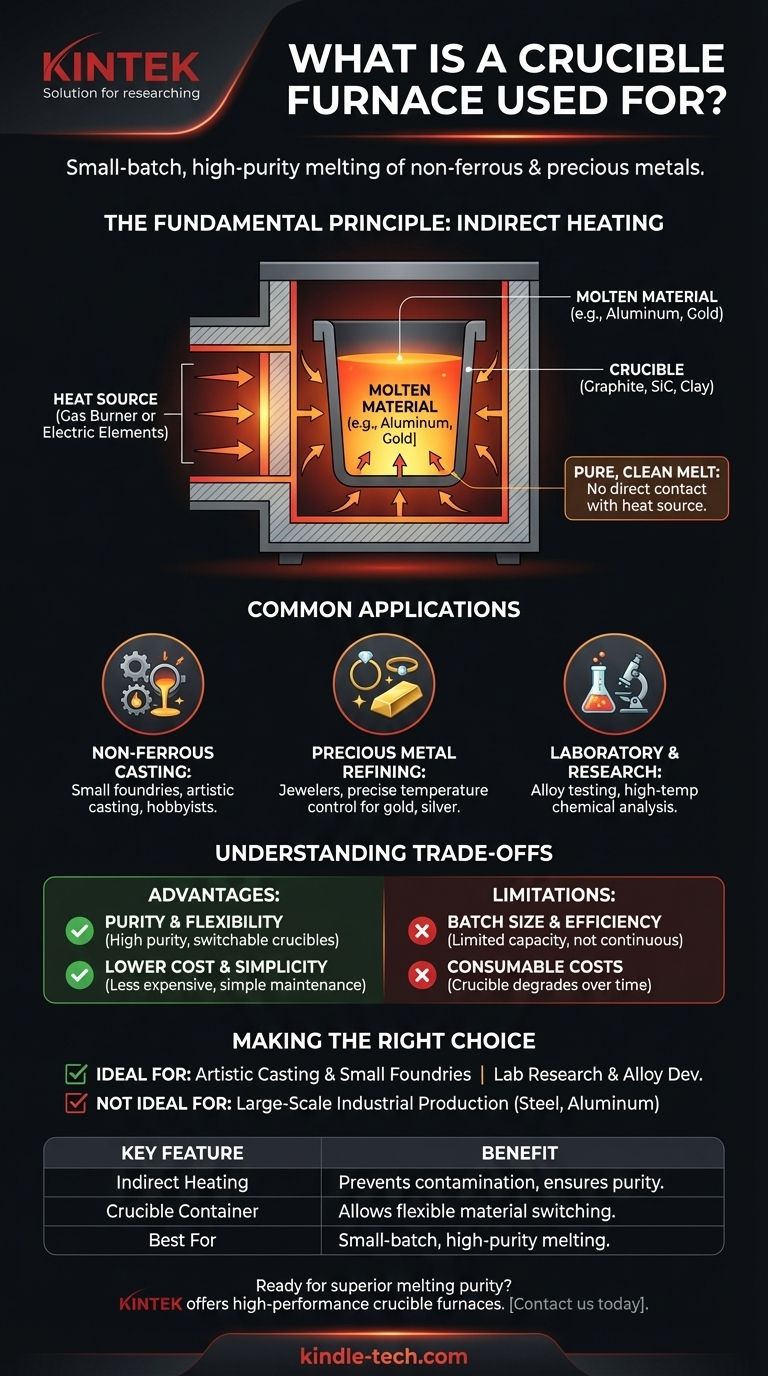

Das Grundprinzip: Indirekte Erhitzung

Das entscheidende Merkmal dieses Ofens ist seine Heizmethode. Im Gegensatz zu anderen Öfen, die eine Flamme oder einen Lichtbogen direkt auf das Material richten könnten, erhitzt ein Tiegelofen den Behälter, der diese Wärme dann an seinen Inhalt weitergibt.

Was ist ein Tiegel?

Der Tiegel ist einfach ein hochtemperaturbeständiger Topf. Er wird typischerweise aus Materialien wie Graphit, Siliziumkarbid oder Keramikton hergestellt, die extremen Temperaturschocks standhalten können, ohne zu brechen oder mit dem geschmolzenen Metall im Inneren zu reagieren.

Die Rolle des Ofens

Der Ofen selbst ist eine isolierte Kammer, die dazu dient, intensive Hitze zu erzeugen und zu speichern. Er fungiert wie ein Hochleistungsofen für den Tiegel. Die Wärmequelle kann ein leistungsstarker Gasbrenner (Propan oder Erdgas), elektrische Widerstandselemente oder sogar feste Brennstoffe wie Koks in traditionelleren Ausführungen sein.

Warum indirekte Erhitzung wichtig ist

Diese Trennung zwischen Wärmequelle und Material ist entscheidend. Sie verhindert eine Verunreinigung durch die Verbrennungsprodukte (in einem Gasofen) oder die Heizelemente selbst. Dies gewährleistet die chemische Reinheit des endgültigen geschmolzenen Materials, was für die Herstellung spezifischer Legierungen oder hochwertiger Gussteile unerlässlich ist.

Gängige Anwendungen und Materialien

Die Vielseitigkeit und Einfachheit des Tiegelofens machen ihn zu einem festen Bestandteil in vielen Bereichen, von kleinen Werkstätten bis hin zu fortschrittlichen Forschungslaboren.

Nichteisenmetallguss

Dies ist die häufigste Anwendung. Kleine Gießereien, Künstler, die Bronzeskulpturen herstellen, und Hobbyisten, die Aluminiumteile gießen, verlassen sich alle auf Tiegelöfen. Ihre Fähigkeit, relativ kleine, saubere Metallchargen zu schmelzen, ist perfekt für diese Aufgaben.

Edelmetallraffination

Juweliere und Edelmetallraffinerien verwenden kleinere, oft elektrische Tiegelöfen, um Gold, Silber und Platin zu schmelzen. Die präzise Temperaturregelung und Reinheit, die diese Methode bietet, sind bei der Arbeit mit solch wertvollen Materialien unerlässlich.

Labor und Forschung

In der Materialwissenschaft werden Tiegelöfen verwendet, um neue Legierungen herzustellen und zu testen, Glasformulierungen zu schmelzen oder chemische Analysen bei hohen Temperaturen durchzuführen. Die Möglichkeit, Tiegel auszutauschen, ermöglicht es Forschern, mit vielen verschiedenen Materialien ohne Kreuzkontamination zu arbeiten.

Die Kompromisse verstehen

Kein einziges Werkzeug ist für jede Aufgabe perfekt. Die Stärken des Tiegelofens in einem Bereich schaffen Einschränkungen in einem anderen. Das Verständnis dieser Kompromisse ist der Schlüssel, um zu wissen, wann man einen verwenden sollte.

Vorteil: Reinheit und Flexibilität

Da das Material nur den inerten Tiegel berührt, erzielen Sie eine sehr reine Schmelze. Wenn Sie außerdem von Aluminium auf Bronze umstellen möchten, wechseln Sie einfach die Tiegel. Diese Flexibilität ist von größeren, zweckgebundenen Öfen unerreicht.

Vorteil: Geringere Kosten und Einfachheit

Im Vergleich zu Induktions- oder Lichtbogenöfen im Industriemaßstab sind Tiegelöfen erheblich kostengünstiger in der Anschaffung und im Betrieb. Ihr Design ist mechanisch einfach, was die Wartung erleichtert, insbesondere in kleineren Werkstätten.

Einschränkung: Chargengröße und Effizienz

Tiegelöfen sind von Natur aus Batch-Prozess-Werkzeuge. Ihre Kapazität ist durch die Größe des Tiegels begrenzt, die typischerweise von wenigen Kilogramm bis höchstens einigen hundert Kilogramm reicht. Sie sind nicht effizient für die kontinuierliche, großvolumige Produktion, die für Industrien wie die Stahlherstellung erforderlich ist.

Einschränkung: Verbrauchskosten

Der Tiegel selbst ist ein Verbrauchsartikel. Wiederholte Heiz- und Kühlzyklen verursachen thermische Spannungen, und die chemische Wechselwirkung mit geschmolzenem Metall führt schließlich zu seiner Zersetzung. Tiegel müssen regelmäßig überprüft und ersetzt werden, was einen wiederkehrenden Betriebskostenfaktor darstellt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Ofens hängt ausschließlich von Ihrem spezifischen Ziel, Umfang und Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf künstlerischem Guss, Hobby-Metallbearbeitung oder dem Betrieb einer kleinen Gießerei liegt: Ein Tiegelofen ist aufgrund seiner Vielseitigkeit und Kosteneffizienz mit ziemlicher Sicherheit die beste Wahl.

- Wenn Ihr Hauptaugenmerk auf Laborforschung oder der Entwicklung neuer Legierungen liegt: Die präzise Steuerung und die Verhinderung von Kontaminationen machen einen Tiegelofen zu einem unverzichtbaren Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen industriellen Produktion von Metallen wie Stahl oder Aluminium liegt: Ein Tiegelofen ist ungeeignet; Sie benötigen einen viel größeren Induktions-, Flammen- oder Elektrolichtbogenofen.

Das Verständnis des Zwecks und der Grenzen eines Tiegelofens ist der erste Schritt zur Beherrschung jedes Hochtemperaturprozesses.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Indirekte Erhitzung | Verhindert Kontaminationen und gewährleistet Materialreinheit. |

| Tiegelbehälter | Ermöglicht flexibles Wechseln zwischen verschiedenen Materialien. |

| Gängige Anwendungen | Schmuckherstellung, Laborforschung, Kleinmetallguss. |

| Am besten geeignet für | Schmelzprozesse kleiner Chargen mit hoher Reinheit. |

Bereit, überragende Schmelzreinheit und Flexibilität in Ihrem Labor oder Ihrer Werkstatt zu erreichen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Tiegelöfen, die für präzises Schmelzen kleiner Chargen von Nichteisenmetallen und Edelmaterialien entwickelt wurden. Unsere Lösungen gewährleisten die Materialreinheit und die einfache Bedienung, die Ihre Arbeit erfordert.

Kontaktieren Sie uns noch heute, um den perfekten Tiegelofen für Ihre spezifische Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Welche typischen Heizzonenkonfigurationen und maximalen Temperaturbereiche von Röhrenöfen gibt es? Finden Sie die richtige Konfiguration für Ihr Labor

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten