In der fortgeschrittenen Materialwissenschaft ist ein chemischer Gasphasenabscheidungs-Reaktor (CVD) eine hochkontrollierte Kammer, in der gasförmige chemische Vorläufer reagieren, um einen festen, hochreinen Film auf der Oberfläche eines Substrats zu bilden. Er ist nicht nur ein Ofen, sondern ein Präzisionsinstrument, das Temperatur, Druck und Gasfluss akribisch steuert, um Materialien zu bauen, oft Schicht für Schicht auf atomarer Ebene. Dieser Prozess ist grundlegend für die Herstellung von Hochleistungskomponenten, die in Halbleitern, Schutzbeschichtungen und sogar im Labor gezüchteten Diamanten verwendet werden.

Im Kern ist ein CVD-Reaktor eine Umgebung, die für den Aufbau auf atomarer Ebene konzipiert ist. Sein Zweck ist es, die genauen Bedingungen zu schaffen, die notwendig sind, damit Gasmoleküle zerfallen und sich auf einer Oberfläche ablagern, wodurch ein neues festes Material mit außergewöhnlicher Reinheit und Gleichmäßigkeit entsteht.

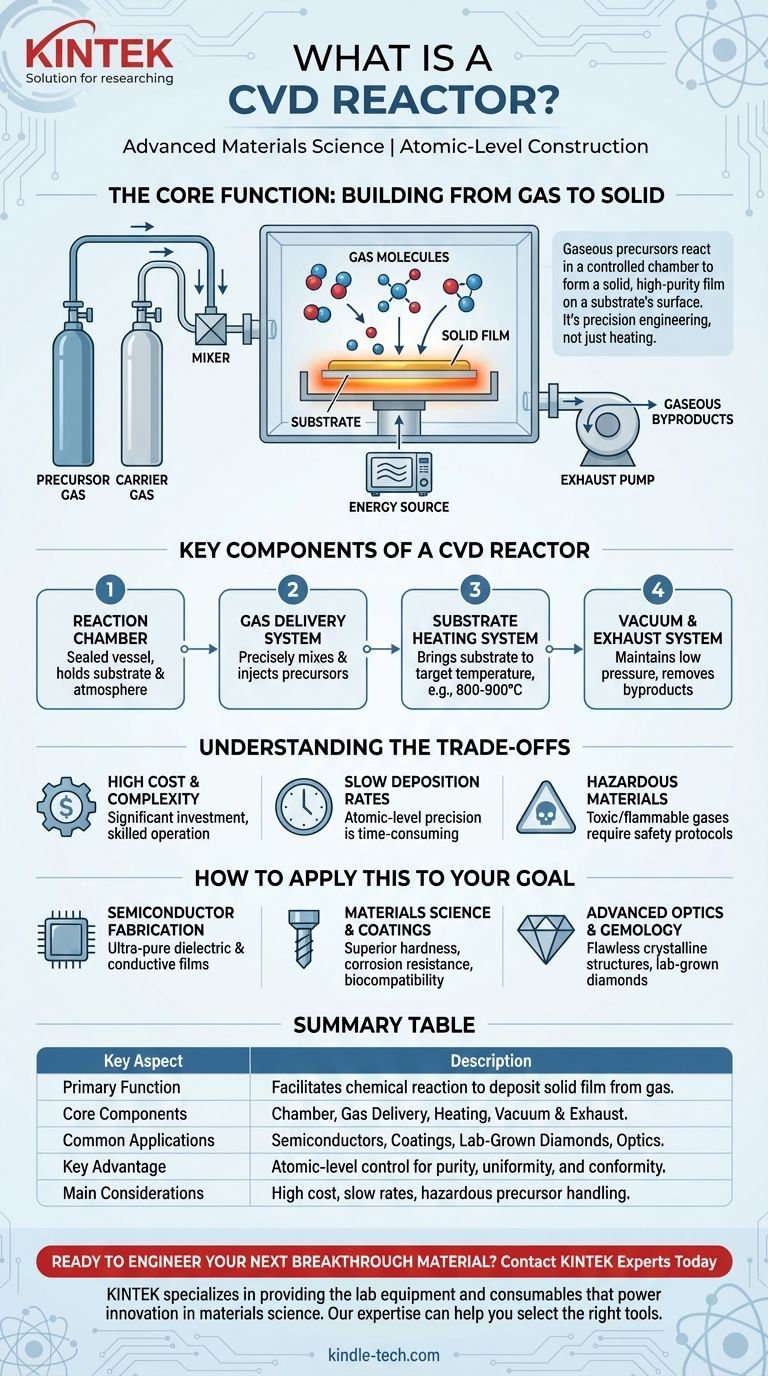

Die Kernfunktion: Aufbau von Gas zu Feststoff

Die Hauptaufgabe eines CVD-Reaktors besteht darin, eine spezifische chemische Reaktion zu ermöglichen. Er schafft eine Umgebung, in der ein flüchtiger Vorläufer – ein Gas, das die abzulagernden Atome enthält – eingeführt, aktiviert und dann zu einer festen Schicht auf einem Zielobjekt, bekannt als Substrat, gewachsen werden kann.

Das Prinzip der Abscheidung

Der Prozess beginnt mit der Einführung sorgfältig abgemessener Vorläufergase in die Reaktorkammer. Um beispielsweise einen Siliziumfilm zu erzeugen, würde ein Gas wie Silan (SiH₄) verwendet. Für das Wachstum eines Diamanten ist ein kohlenstoffreiches Gas wie Methan (CH₄) erforderlich.

Die Rolle von Energie und Wärme

Das Substrat im Inneren der Kammer wird auf eine präzise, hohe Temperatur erhitzt, oft zwischen 800°C und 900°C. Diese Wärme liefert die Energie, die für die chemischen Reaktionen auf der Substratoberfläche benötigt wird. In vielen Systemen wird eine zusätzliche Energiequelle wie Mikrowellen oder Laser verwendet, um das Gas zu ionisieren und in ein Plasma umzuwandeln, was den Prozess dramatisch beschleunigt.

Das Substrat als Grundlage

Das Substrat ist die Grundlage, auf der das neue Material aufgebaut wird. Dies könnte ein Siliziumwafer in der Halbleiterfertigung oder ein winziger Diamant-"Keim" für das Wachstum eines größeren Edelsteins sein. Die Gasmoleküle reagieren auf dieser erhitzten Oberfläche und lagern einen dünnen, festen Film ab, der sich perfekt an das Substrat anpasst.

Das Ergebnis: Ein hochreiner Film

Während die Vorläufergase zerfallen und reagieren, hinterlassen sie eine feste Schicht des gewünschten Materials. Die gasförmigen Nebenprodukte werden aus der Kammer gepumpt. Das Ergebnis ist ein außergewöhnlich reiner und gleichmäßiger Film mit präzise kontrollierter Dicke und Eigenschaften, weshalb CVD für High-Tech-Anwendungen unerlässlich ist.

Schlüsselkomponenten eines CVD-Reaktors

Obwohl die Bauweisen je nach Anwendung variieren, teilen nahezu alle CVD-Reaktoren eine gemeinsame Reihe kritischer Systeme, die im Einklang arbeiten.

Die Reaktionskammer

Dies ist das Herzstück des Reaktors – ein abgedichtetes Gefäß, typischerweise aus Quarz oder Edelstahl, das hohen Temperaturen und Vakuumbedingungen standhalten kann. Es enthält das Substrat und die reaktive Gasatmosphäre.

Gasversorgungssystem

Dieses Netzwerk aus Rohren, Ventilen und Massendurchflussreglern fungiert als Kreislaufsystem des Reaktors. Es mischt und injiziert präzise Vorläufer- und Trägergase in die Kammer mit kontrollierten Raten, um sicherzustellen, dass die chemische "Rezeptur" exakt ist.

Substratheizsystem

Diese Komponente, oft ein Widerstandsheizer oder eine Induktionsspule, bringt das Substrat auf die Zielreaktionstemperatur. Eine gleichmäßige Erwärmung ist entscheidend für die Herstellung eines gleichmäßigen Films über die gesamte Substratoberfläche.

Vakuum- und Abgassystem

Eine leistungsstarke Vakuumpumpe wird verwendet, um die Luft vor Beginn des Prozesses aus der Kammer zu entfernen und so die Reinheit zu gewährleisten. Während der Abscheidung entfernt sie unreagierte Gase und chemische Nebenprodukte, wodurch der niedrige Druck und die kontrollierte Atmosphäre aufrechterhalten werden, die für die Reaktion notwendig sind.

Die Kompromisse verstehen

Obwohl leistungsstark, birgt die CVD-Technologie erhebliche Herausforderungen und ist keine universelle Lösung für alle Fertigungsanforderungen.

Hohe Kosten und Komplexität

CVD-Reaktoren sind anspruchsvolle und teure Geräte. Sie erfordern erhebliche Kapitalinvestitionen und qualifizierte Techniker für Betrieb und Wartung, angesichts der präzisen Kontrolle, die über mehrere Variablen erforderlich ist.

Langsame Abscheidungsraten

Der Aufbau von Materialien mit atomarer Präzision ist von Natur aus langsam. Das Wachstum eines einzelnen im Labor gezüchteten Diamanten kann Tage oder Wochen dauern, und die Herstellung von Filmen für Halbleiter ist ein akribischer, zeitaufwändiger Schritt im gesamten Herstellungsprozess.

Gefährliche Materialien

Die in der CVD verwendeten Vorläufergase sind oft giftig, brennbar oder korrosiv. Dies erfordert umfangreiche Sicherheitsprotokolle, spezielle Handhabungsgeräte und robuste Abgasmanagementsysteme zum Schutz von Bedienern und Umwelt.

Wie Sie dies auf Ihr Ziel anwenden können

Das Verständnis der Funktion eines CVD-Reaktors hilft Ihnen, seine Rolle als grundlegendes Werkzeug in der modernen Technologie zu erkennen.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung liegt: Ein CVD-Reaktor ist das kritische Instrument zur Herstellung der ultrareinen, nanometergroßen dielektrischen und leitfähigen Filme, die die Leistung von Mikrochips definieren.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaft und Beschichtungen liegt: Diese Technologie ist Ihre Methode zur Entwicklung von Oberflächen mit überlegener Härte, Korrosionsbeständigkeit oder Biokompatibilität für Werkzeuge, medizinische Implantate und Automobilteile.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Optik oder Gemmologie liegt: Der Reaktor ermöglicht das Wachstum makelloser kristalliner Strukturen, wie künstliche Diamanten oder spezielle optische Komponenten, die mit traditionellen Methoden nicht herzustellen sind.

Letztendlich ist ein CVD-Reaktor nicht nur ein Gerät; er ist der Motor, der Innovationen überall dort ermöglicht, wo die Eigenschaften einer Materialoberfläche von größter Bedeutung sind.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäre Funktion | Ermöglicht eine chemische Reaktion zur Abscheidung eines festen, hochreinen Films aus gasförmigen Vorläufern auf einem Substrat. |

| Kernkomponenten | Reaktionskammer, Gasversorgungssystem, Substratheizsystem, Vakuum- und Abgassystem. |

| Häufige Anwendungen | Halbleiterfertigung, Schutz- und Funktionsbeschichtungen, im Labor gezüchtete Diamanten, fortschrittliche Optik. |

| Hauptvorteil | Ermöglicht atomare Kontrolle für außergewöhnliche Materialreinheit, Gleichmäßigkeit und Konformität. |

| Wichtige Überlegungen | Hohe Gerätekosten, langsame Abscheidungsraten und erfordert den Umgang mit gefährlichen Vorläufergasen. |

Bereit, Ihr nächstes bahnbrechendes Material zu entwickeln?

Ob Sie Halbleiter der nächsten Generation, fortschrittliche Schutzbeschichtungen oder hochreine kristalline Materialien entwickeln, die Präzision eines CVD-Reaktors ist entscheidend. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die Innovationen in der Materialwissenschaft vorantreiben.

Unsere Expertise kann Ihnen helfen, die richtigen Werkzeuge auszuwählen, um die atomare Kontrolle zu erreichen, die Ihre Forschung erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen und Ihren Weg zur Entdeckung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit