Im Wesentlichen ist ein Hochtemperaturofen eine spezialisierte Ausrüstung, die darauf ausgelegt ist, eine präzise kontrollierte, extrem heiße Umgebung zu schaffen. Im Gegensatz zu einem herkömmlichen Ofen besteht sein Hauptzweck darin, die physikalischen oder chemischen Eigenschaften von Materialien durch Prozesse wie Wärmebehandlung, Sinterung oder Elementaranalyse grundlegend zu verändern, wobei er bei Temperaturen von über 1750 °C arbeitet.

Die entscheidende Erkenntnis ist, dass ein Hochtemperaturofen nicht nur eine Heizung ist; er ist ein hochentwickeltes Instrument. Sein Wert liegt in seiner Fähigkeit, eine hochstabile und gleichmäßige Umgebung zu schaffen – nicht nur extreme Hitze, sondern oft auch den atmosphärischen Druck und die Zusammensetzung zu kontrollieren – um spezifische, reproduzierbare Materialergebnisse zu erzielen.

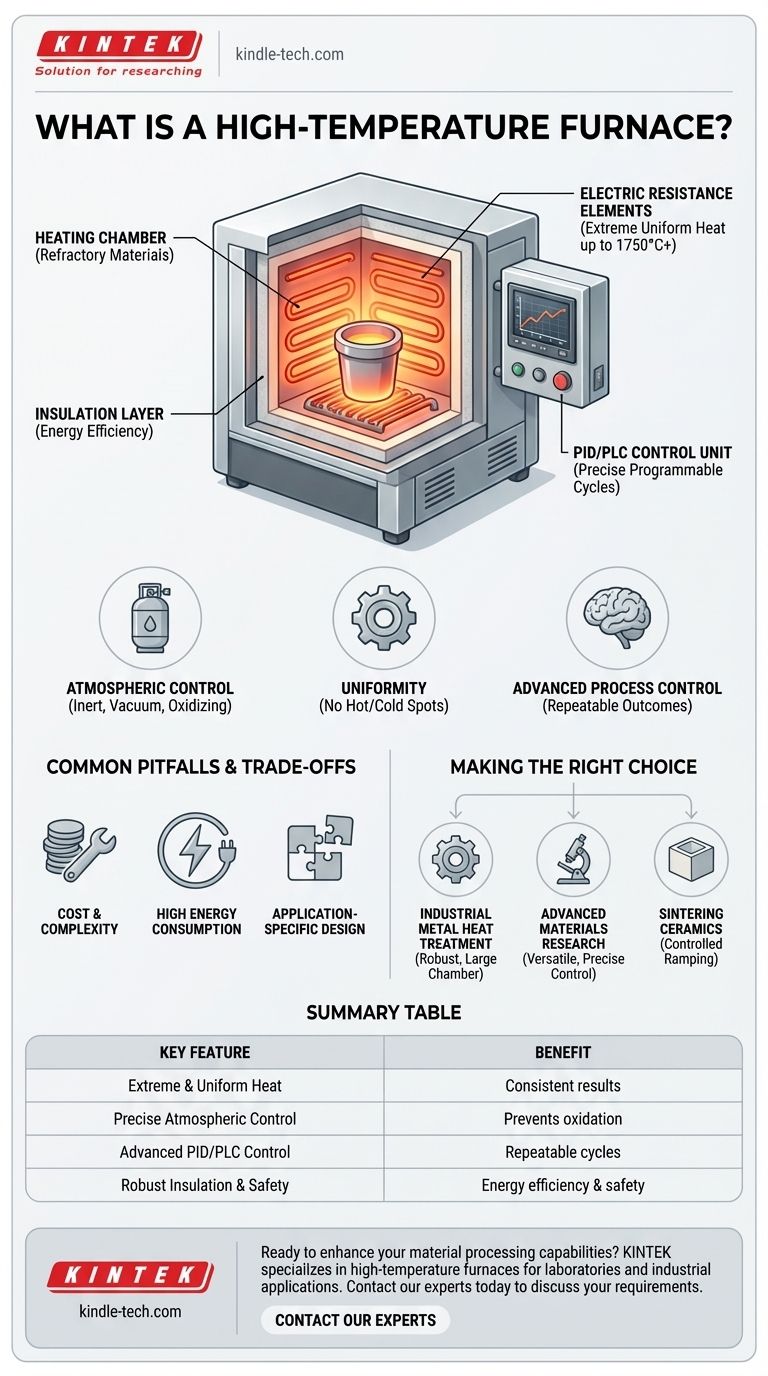

Was zeichnet einen Hochtemperaturofen aus?

Um diese Geräte zu verstehen, müssen wir über die Hitze selbst hinausblicken und uns auf die Präzision, Kontrolle und die spezialisierten Umgebungen konzentrieren, die sie schaffen.

Extreme und gleichmäßige Hitze

Das offensichtlichste Merkmal ist die Fähigkeit, sehr hohe Temperaturen zu erzeugen und aufrechtzuerhalten. Dies wird mit leistungsstarken Heizsystemen erreicht, die oft elektrische Widerstandsheizelemente verwenden, die an mehreren Seiten der Kammer platziert sind.

Diese mehrseitige Platzierung ist entscheidend für eine gute thermische Gleichmäßigkeit, was bedeutet, dass die Temperatur in der gesamten Heizkammer konstant ist. Dies verhindert heiße oder kalte Stellen, was für eine vorhersehbare und zuverlässige Verarbeitung unerlässlich ist.

Präzise atmosphärische Kontrolle

Viele fortschrittliche Materialprozesse reagieren empfindlich auf Gase in der Luft, insbesondere Sauerstoff, der unerwünschte Oxidation verursachen kann.

Hochtemperaturöfen lösen dieses Problem, indem sie eine vollständige Kontrolle über die interne Atmosphäre ermöglichen. Sie können mit einer inerten (nicht-reaktiven), reduzierenden (sauerstoffentziehenden) oder oxidierenden Atmosphäre betrieben werden. Einige Modelle, bekannt als Vakuumöfen, verwenden ein Vakuumsystem, um eine Niederdruckumgebung zu schaffen.

Fortschrittliche Prozesskontrolle

Diese Öfen werden von hochentwickelten Steuerungssystemen geregelt. Ein Mikroprozessor-PID-Regler (Proportional-Integral-Differential) oder eine industrielle SPS (Speicherprogrammierbare Steuerung) regelt Temperatur, Druck und Prozesszeit mit hoher Genauigkeit.

Dies ermöglicht programmierbare Heizzyklen, einschließlich spezifischer Aufheizgeschwindigkeiten und Haltezeiten, die für komplexe Behandlungen und wissenschaftliche Forschung unerlässlich sind.

Die Kernkomponenten eines Hochtemperaturofens

Obwohl die Designs variieren, basieren die meisten Hochtemperaturöfen auf einem gemeinsamen Satz von Kernkomponenten, die zusammenarbeiten, um eine stabile und sichere Betriebsumgebung zu schaffen.

Die Heizkammer und Isolierung

Die "Heizzone" oder innere Kammer wird aus hochwertigen feuerfesten Materialien gebaut, die extremen thermischen Belastungen standhalten, ohne sich zu zersetzen. Diese Kammer nimmt das zu verarbeitende Material auf.

Die Kammer ist von einer dicken Isolierschicht umgeben, die den Wärmeverlust minimiert, die Energieeffizienz verbessert und die Außenseite des Ofens auf einer sicheren Temperatur hält.

Das Heizsystem

Die gebräuchlichste Methode zur Wärmeerzeugung ist die Verwendung von elektrischen Widerstandsheizelementen. Es gibt jedoch auch andere spezialisierte Methoden, wie die Mikrowellenheizung, die in bestimmten Sinteröfen für schnelles und gleichmäßiges Erhitzen verwendet wird.

Die Steuer- und Sicherheitssysteme

Die elektronische Steuereinheit ist das Gehirn des Ofens. Sie umfasst den PID- oder SPS-Regler, digitale Anzeigen für Temperatur und Leistung sowie die Benutzeroberfläche, die ein einfaches LED-Display oder ein moderner Touchscreen sein kann.

Sicherheit hat oberste Priorität. Funktionen wie ein Türsicherheitsschalter, der die Stromzufuhr zu den Heizungen unterbricht, wenn die Tür geöffnet wird, und hochintegrierte Verriegelungen verhindern Unfälle und schützen die Ausrüstung.

Häufige Fallstricke und Kompromisse

Obwohl diese Instrumente unglaublich leistungsfähig sind, bringen sie inhärente Komplexitäten und Überlegungen mit sich, die verstanden werden müssen.

Kosten und Komplexität

Die spezialisierten Materialien, leistungsstarken Heizelemente und hochentwickelten Steuerungssysteme machen Hochtemperaturöfen zu einer erheblichen Investition. Ihr Betrieb und ihre Wartung erfordern mehr technisches Fachwissen als bei Standardausrüstung.

Hoher Energieverbrauch

Das Erreichen und Aufrechterhalten von Temperaturen weit über 1000 °C ist ein energieintensiver Prozess. Obwohl moderne Designs durch überlegene Isolierung auf Energieeinsparungen abzielen, bleiben sie große Stromverbraucher.

Anwendungsspezifisches Design

Ein Ofen, der für die Vakuumwärmebehandlung von Stahl konzipiert ist, ist nicht austauschbar mit einem, der für das Sintern von Keramik in einer Sauerstoffatmosphäre konzipiert ist. Die Wahl des Ofens muss genau auf das beabsichtigte Material und den Prozess abgestimmt sein, da Design und Komponenten hochspezialisiert sind.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Hochtemperaturofentyps hängt vollständig von seiner beabsichtigten Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der industriellen Metallwärmebehandlung liegt: Ihre Priorität ist ein robuster Ofen mit ausgezeichneter Temperaturgleichmäßigkeit, einer großen Kammer und wiederholbaren, programmierbaren Zyklen zum Härten oder Glühen.

- Wenn Ihr Hauptaugenmerk auf der Forschung an fortschrittlichen Materialien liegt: Sie benötigen ein hochflexibles System mit präziser Kontrolle über Temperaturprofile, Vakuumniveaus und verschiedene atmosphärische Zusammensetzungen.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von Keramik oder Pulvermetallen liegt: Suchen Sie nach einem Ofen, der sich durch kontrolliertes Temperaturrampen und Halten auszeichnet, oft als Muffelofen bezeichnet, mit den spezifischen atmosphärischen Fähigkeiten, die Ihr Material benötigt.

Letztendlich sind diese Öfen grundlegende Werkzeuge, die die Innovation und Produktion der fortschrittlichen Materialien ermöglichen, die die moderne Technologie definieren.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Extreme & gleichmäßige Hitze (bis zu 1750 °C+) | Konsistente Ergebnisse, keine heißen/kalten Stellen |

| Präzise atmosphärische Kontrolle (Inert, Vakuum, Oxidierend) | Verhindert Oxidation, ermöglicht spezifische Reaktionen |

| Fortschrittliche PID-/SPS-Steuerungssysteme | Wiederholbare, programmierbare Heizzyklen |

| Robuste Isolierung & Sicherheitssysteme | Energieeffizienz und Bedienerschutz |

Bereit, Ihre Materialverarbeitungsfähigkeiten zu verbessern? KINTEK ist spezialisiert auf Hochtemperaturöfen für Labor- und Industrieanwendungen. Ob Sie präzises Sintern, Wärmebehandlung oder fortschrittliche Materialforschung benötigen, unser Fachwissen stellt sicher, dass Sie die richtige Ausrüstung für wiederholbare, hochwertige Ergebnisse erhalten. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und zu entdecken, wie KINTEK Ihre Innovationen vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Was sind die gängigen Anwendungen für einen Rohröfen? Unverzichtbar für Wärmebehandlung, Synthese und Reinigung

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?