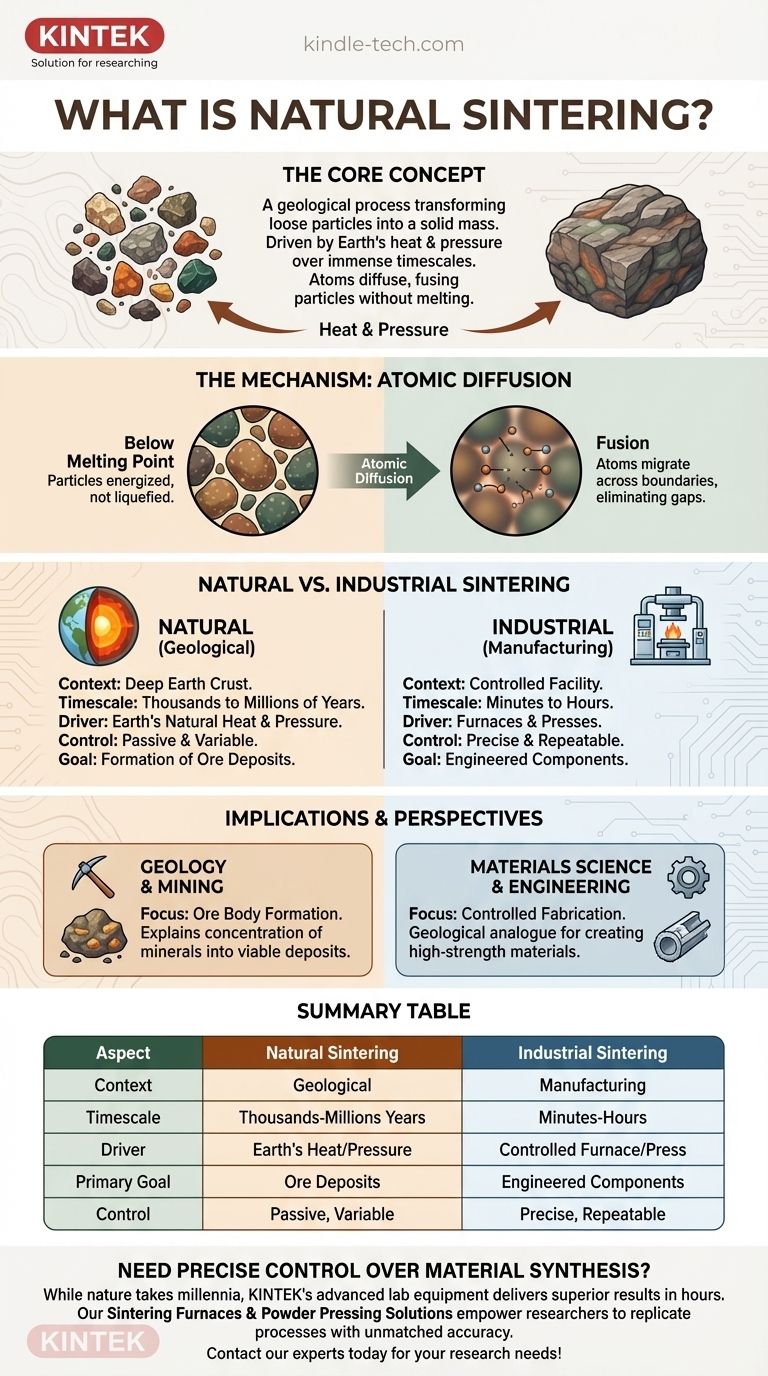

Im Kern ist die natürliche Sinterung ein geologischer Prozess, der lose Mineralpartikel in eine feste Masse hoher Dichte umwandelt. Angetrieben durch die natürliche Hitze und den Druck der Erde über immense Zeiträume diffundieren Atome über Partikelgrenzen hinweg und verschmelzen sie zu Erzlagerstätten, ohne das Material jemals zu schmelzen.

Der entscheidende Unterschied liegt nicht im physikalischen Mechanismus, sondern im Kontext. Während sowohl die natürliche als auch die industrielle Sinterung auf atomarer Diffusion zur Verschmelzung von Partikeln beruht, ist das eine ein langsames, passives geologisches Ereignis, während das andere eine schnelle, kontrollierte Fertigungstechnik ist.

Der grundlegende Mechanismus: Wie die Sinterung funktioniert

Ein Prozess ohne Schmelzen

Die Sinterung verdichtet und formt eine feste Masse aus Material mithilfe von Hitze und Druck. Entscheidend ist, dass die Temperatur unterhalb des Schmelzpunktes des Materials bleibt.

Anstatt zu verflüssigen, werden die Partikel gerade so stark energetisiert, dass ihre Atome mobil werden. Diese Technik ist unerlässlich für die Verarbeitung von Materialien mit extrem hohen Schmelzpunkten, wie z. B. Wolfram.

Die Kraft der atomaren Diffusion

Das wissenschaftliche Prinzip hinter der Sinterung ist die atomare Diffusion. Bei Erwärmung gewinnen Atome genügend Energie, um von ihrem eigenen Partikel zu wandern und die Grenze zu einem benachbarten Partikel zu überqueren.

Diese Wanderung verwischt effektiv die Grenzen zwischen den einzelnen Partikeln. Sie verschmelzen auf mikroskopischer Ebene miteinander, wodurch die Lücken zwischen ihnen beseitigt werden und ein einziges, dichtes und festes Stück entsteht.

Natürliche vs. Industrielle Sinterung

Der geologische Kontext (Natürlich)

Die natürliche Sinterung findet über Tausende oder Millionen von Jahren tief in der Erdkruste statt. Die anhaltende, moderate Hitze und der immense Druck des darüber liegenden Gesteins und der geologischen Aktivität liefern die Energie für den Prozess.

Dies ist ein grundlegender Mechanismus bei der Bildung vieler mineralogischer Lagerstätten. So werden lose Sedimente oder Mineralograine in das feste, hochdichte Erz umgewandelt, das durch Bergbau abgebaut wird.

Der Fertigungskontext (Industriell)

Die industrielle Sinterung ist ein gezielter, hochkontrollierter und schneller Prozess. Pulverförmige Materialien werden in eine Form gebracht und in einem Ofen oder einer Presse hohem Hitze- und/oder Druck ausgesetzt.

Dies ermöglicht es Ingenieuren, starke, präzise geformte Komponenten aus Materialien herzustellen, die schwer oder unmöglich zu schmelzen und zu gießen sind. Es ist ein Eckpfeiler der Pulvermetallurgie und der Keramikherstellung.

Die Implikationen verstehen

Warum die natürliche Sinterung wichtig ist

Das Verständnis der natürlichen Sinterung ist für Geologen und Bergbauingenieure von entscheidender Bedeutung. Es erklärt, wie wertvolle Mineralien konzentriert und zu wirtschaftlich tragfähigen Erzkörpern konsolidiert werden.

Der Prozess ist verantwortlich für die physikalischen Eigenschaften vieler Gesteins- und Mineralvorkommen und beeinflusst deren Dichte, Porosität und Festigkeit.

Der Kompromiss: Kontrolle vs. Maßstab

Der primäre Kompromiss ist die Kontrolle. Der natürliche Prozess ist passiv und unkontrolliert, was zu komplexen und variablen geologischen Formationen führt.

Der industrielle Prozess hingegen bietet eine vollständige Kontrolle über Temperatur, Druck und Zeit. Diese Präzision ermöglicht die Konstruktion von Materialien mit spezifischen, reproduzierbaren Eigenschaften für fortgeschrittene Anwendungen.

Wie man dieses Wissen anwendet

Die Perspektive, aus der Sie die Sinterung betrachten, hängt vollständig von Ihrem Fachgebiet ab.

- Wenn Ihr Hauptaugenmerk auf Geologie oder Bergbau liegt: Betrachten Sie die natürliche Sinterung als den grundlegenden Prozess, der lose Mineralograine über geologische Zeiträume in dichte, wertvolle Erzkörper umwandelt.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaft oder Ingenieurwesen liegt: Sehen Sie die natürliche Sinterung als das geologische Analogon zum kontrollierten industriellen Prozess, der zur Herstellung hochfester Komponenten aus pulverförmigen Materialien verwendet wird.

Letztendlich bietet das Verständnis dieses natürlichen Phänomens eine starke Grundlage, um die kontrollierte Ingenieurskunst moderner Materialien wertzuschätzen.

Zusammenfassungstabelle:

| Aspekt | Natürliche Sinterung | Industrielle Sinterung |

|---|---|---|

| Kontext | Geologischer Prozess | Fertigungstechnik |

| Zeitrahmen | Tausende bis Millionen von Jahren | Minuten bis Stunden |

| Antrieb | Hitze und Druck der Erde | Kontrollierter Ofen/Presse |

| Hauptziel | Bildung von Erzlagerstätten | Herstellung von Konstruktionskomponenten |

| Kontrolle | Passiv und variabel | Präzise und reproduzierbar |

Benötigen Sie präzise Kontrolle über Ihre Materialsynthese? Während die Natur Jahrtausende braucht, liefert die fortschrittliche Laborausrüstung von KINTEK überlegene Ergebnisse in Stunden. Unsere Sinteröfen und Pulverpresslösungen ermöglichen es Geologen und Materialwissenschaftlern, diese Prozesse mit unübertroffener Genauigkeit zu replizieren und zu untersuchen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Ausrüstung für Ihre Forschungs- oder Qualitätskontrollanforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist eine Muffelofen in der Lebensmittelanalytik? Ein Leitfaden zur präzisen Messung des Mineralstoffgehalts

- Welchen Einfluss hat die Temperatur auf die Kalzinierung? Beherrschen Sie die präzise Wärmeregelung für Materialeigenschaften

- Wofür wird ein Laborofen (Furnace) in einem Chemielabor verwendet? Ein Leitfaden zur Hochtemperatur-Materialumwandlung

- Was ist der Kalzinierungsprozess? Ein Leitfaden zur thermischen Reinigung und Materialumwandlung

- Wie hoch ist die Arbeitstemperatur eines Muffelofens? Erreichen Sie präzise Wärmesteuerung für Ihr Labor