Im Kern ist eine Plasmaschicht ein fortschrittliches Oberflächentechnikverfahren, das Plasma – den vierten Aggregatzustand – nutzt, um einen dünnen Hochleistungsfilm auf die Oberfläche eines Materials aufzubringen. Diese Technik ist nicht mit dem Lackieren vergleichbar; anstatt einer einfachen Schicht erzeugt sie eine neue Oberfläche mit fundamental anderen Eigenschaften, wie extremer Härte, chemischer Beständigkeit oder Biokompatibilität, und das alles, ohne die zugrunde liegende Komponente zu verändern.

Die Plasmapbeschichtung ist eine Familie von vakuumgestützten Techniken, die die Oberflächeneigenschaften eines Materials durch die Abscheidung einer präzise kontrollierten Dünnschicht verändern. Sie ist die erste Wahl, wenn das Grundmaterial einer Komponente für die Aufgabe perfekt ist, ihre Oberfläche jedoch nicht.

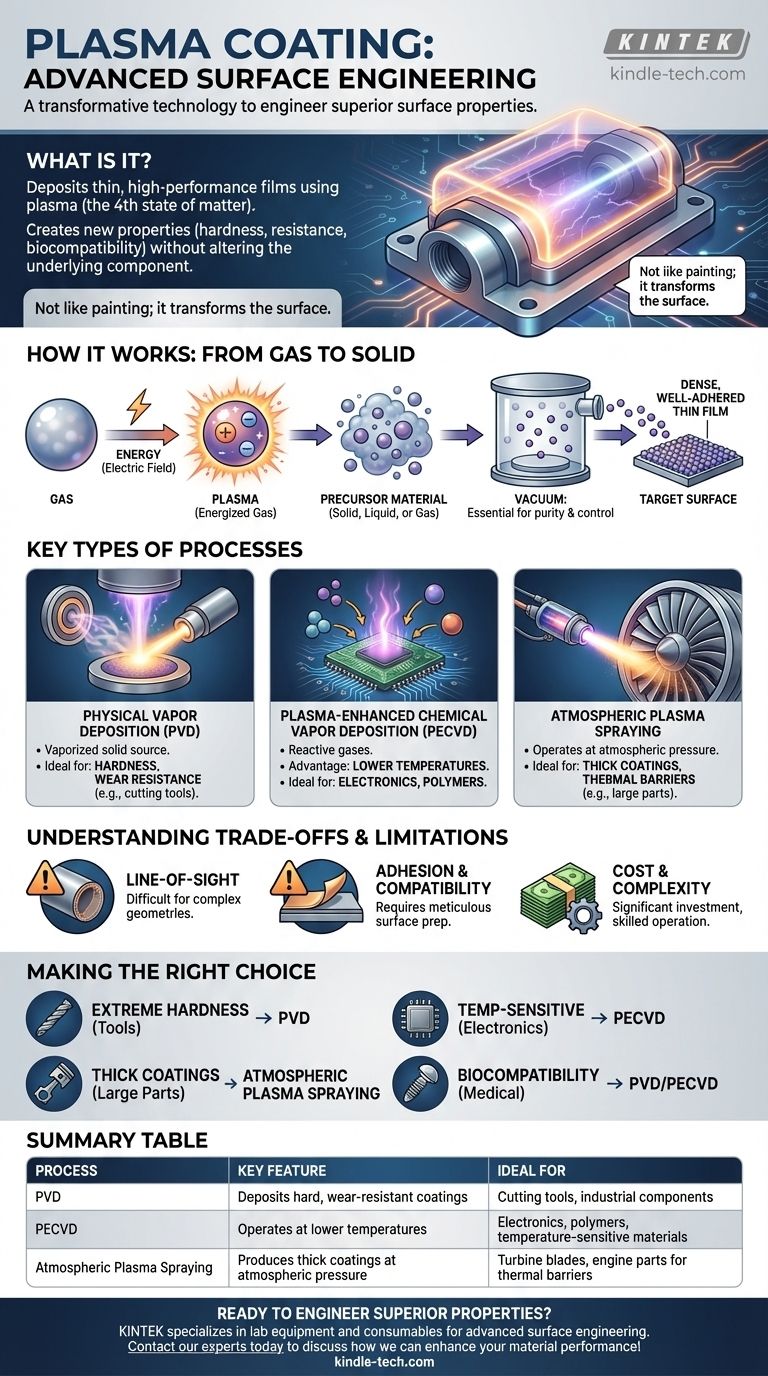

Wie die Plasmapbeschichtung funktioniert: Vom Gas zum Feststoff

Um die Plasmapbeschichtung zu verstehen, muss man zunächst ihre Schlüsselkomponenten verstehen: das Plasma, das Ausgangsmaterial und die Vakuumumgebung.

Die Rolle des Plasmas: Ein energetisiertes Gas

Plasma wird oft als der vierte Aggregatzustand bezeichnet, nach fest, flüssig und gasförmig. Es entsteht, indem einem Gas eine große Energiemenge (typischerweise ein elektrisches Feld) zugeführt wird, wodurch seine Atome in eine Mischung aus positiv geladenen Ionen und negativ geladenen Elektronen zerfallen.

Diese energetisierte, reaktive Teilchenwolke ist der Motor des Beschichtungsprozesses. Sie besitzt die einzigartige Fähigkeit, Ausgangsmaterialien aufzubrechen und sie mit hoher Energie auf eine Zieloberfläche zu beschleunigen.

Der Abscheidungsprozess: Aufbau des Films

Der Prozess findet in einer Vakuumkammer statt. Zuerst wird ein Ausgangsmaterial – das fest, flüssig oder gasförmig sein kann – zugeführt.

Wenn das Plasma erzeugt wird, bombardiert und reagiert es mit diesem Ausgangsmaterial. Diese Wechselwirkung zerlegt das Ausgangsmaterial in seine grundlegenden atomaren oder molekularen Bestandteile, die dann auf das Substrat (das zu beschichtende Teil) beschleunigt und Atom für Atom abgeschieden werden, wodurch ein dichter, gut haftender Dünnfilm entsteht.

Warum ein Vakuum entscheidend ist

Die Vakuumumgebung ist aus zwei Gründen unerlässlich. Erstens entfernt sie Luft und andere Verunreinigungen, die die Beschichtung sonst stören und Defekte verursachen würden.

Zweitens ermöglicht sie den Plasmapartikeln, direkt zum Substrat zu gelangen, ohne mit Luftmolekülen zu kollidieren, was eine reine, kontrollierte und gleichmäßige Abscheidung gewährleistet.

Wichtige Arten von Plasmapbeschichtungsverfahren

Der Begriff „Plasmapbeschichtung“ umfasst mehrere unterschiedliche Techniken, die jeweils für verschiedene Materialien und Ergebnisse geeignet sind.

Physical Vapor Deposition (PVD) – Physikalische Gasphasenabscheidung

Bei PVD wird ein festes Quellmaterial (ein „Target“) physikalisch in das Plasma verdampft. Dieser Dampf wandert dann durch die Vakuumkammer und kondensiert auf dem Substrat, wodurch die Beschichtung gebildet wird.

Diese Methode eignet sich ideal für die Abscheidung sehr harter, verschleißfester metallischer oder keramischer Beschichtungen wie Titannitrid (TiN) auf Schneidwerkzeugen und Industriekomponenten.

Plasma-Enhanced Chemical Vapor Deposition (PECVD) – Plasmaunterstützte Chemische Gasphasenabscheidung

Bei PECVD werden reaktive Gase in die Kammer eingeleitet. Die Energie des Plasmas bewirkt, dass diese Gase reagieren und einen festen Film auf der Oberfläche des Substrats bilden.

Ein wesentlicher Vorteil von PECVD ist die Fähigkeit, bei viel niedrigeren Temperaturen als die traditionelle chemische Gasphasenabscheidung (CVD) zu arbeiten. Dies macht es perfekt für die Beschichtung temperaturempfindlicher Materialien wie Kunststoffe und Elektronik.

Atmospheric Plasma Spraying – Plasmaspritzen bei Atmosphärendruck

Im Gegensatz zu PVD und PECVD kann dieses Verfahren bei normalem atmosphärischem Druck arbeiten. Ein Hochtemperatur-Plasmastrahl schmilzt ein Pulvermaterial und schleudert es mit hoher Geschwindigkeit auf eine Oberfläche.

Das Plasmaspritzen erzeugt wesentlich dickere Beschichtungen (von Mikrometern bis Millimetern) und wird für thermische Barrieren, Korrosionsschutz und Verschleißfestigkeit bei großen Industriekomponenten wie Turbinenschaufeln und Motorteilen eingesetzt.

Abwägungen und Einschränkungen verstehen

Obwohl die Plasmapbeschichtung leistungsstark ist, ist sie keine universelle Lösung. Das Verständnis ihrer Einschränkungen ist entscheidend für eine erfolgreiche Anwendung.

Das „Sichtlinien“-Problem

Viele vakuumgestützte Plasmaverfahren, insbesondere PVD, sind „Sichtlinien“-Verfahren. Das bedeutet, dass die Beschichtung nur auf Oberflächen abgeschieden werden kann, die direkt von der Plasmaquelle sichtbar sind.

Die Beschichtung komplexer, nicht sichtbarer interner Geometrien oder tief liegender Merkmale kann schwierig sein und erfordert oft eine anspruchsvolle Rotation und Manipulation des Teils während des Prozesses.

Haftung und Substratverträglichkeit

Der Erfolg jeder Beschichtung hängt von ihrer Fähigkeit ab, am Substrat zu haften. Dies erfordert eine sorgfältige Oberflächenvorbereitung, da jegliches Öl, jede Oxidschicht oder Verunreinigung eine ordnungsgemäße Haftung verhindert.

Darüber hinaus kann eine erhebliche Abweichung der Wärmeausdehnungskoeffizienten zwischen der Beschichtung und dem Substrat dazu führen, dass die Beschichtung bei Temperaturschwankungen reißt oder abblättert.

Kosten und Komplexität

Plasmapbeschichtungsanlagen stellen eine erhebliche Kapitalinvestition dar und erfordern hochqualifiziertes Bedienpersonal. Der Prozess ist weitaus komplexer und kostspieliger als herkömmliche Methoden wie Lackieren oder Nassbeschichtung.

Aus diesem Grund wird er typischerweise für hochwertige Anwendungen reserviert, bei denen die Leistungssteigerungen die Kosten eindeutig rechtfertigen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Plasmaverfahrens hängt vollständig von Ihrem Endziel und dem Material ab, mit dem Sie arbeiten.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit von Werkzeugen liegt: PVD ist der Standard für die Abscheidung harter Keramikbeschichtungen wie TiN, TiCN oder AlTiN.

- Wenn Sie eine schützende, funktionale Schicht auf temperaturempfindlicher Elektronik oder Polymeren benötigen: Niedertemperatur-PECVD ist die ideale Wahl.

- Wenn Ihr Ziel die Aufbringung einer dicken, robusten thermischen Barriere oder Verschleißschutzschicht auf einem großen Bauteil ist: Das Plasmaspritzen bei Atmosphärendruck ist die praktischste und kostengünstigste Methode.

- Wenn Sie die Biokompatibilität für ein medizinisches Implantat sicherstellen müssen: PVD oder PECVD können verwendet werden, um inerte, körperverträgliche Materialien wie Titan oder diamantähnlichen Kohlenstoff (DLC) abzuscheiden.

Letztendlich ist die Plasmapbeschichtung eine transformative Technologie, mit der Sie eine Oberfläche so gestalten können, dass sie Herausforderungen bewältigt, die das Grundmaterial allein nicht lösen kann.

Zusammenfassungstabelle:

| Verfahren | Hauptmerkmal | Ideal für |

|---|---|---|

| Physical Vapor Deposition (PVD) | Abscheidung harter, verschleißfester Beschichtungen | Schneidwerkzeuge, Industriekomponenten |

| Plasma-Enhanced Chemical Vapor Deposition (PECVD) | Arbeitet bei niedrigeren Temperaturen | Elektronik, Polymere, temperaturempfindliche Materialien |

| Atmospheric Plasma Spraying | Erzeugt dicke Schichten bei Atmosphärendruck | Turbinenschaufeln, Motorteile für thermische Barrieren |

Bereit, überlegene Oberflächeneigenschaften für Ihre Komponenten zu entwickeln?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Oberflächentechnik. Unsere Expertise in Plasmapbeschichtungstechnologien kann Ihnen helfen, extreme Härte, chemische Beständigkeit oder Biokompatibilität zu erreichen, die auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Leistung Ihrer Materialien verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten