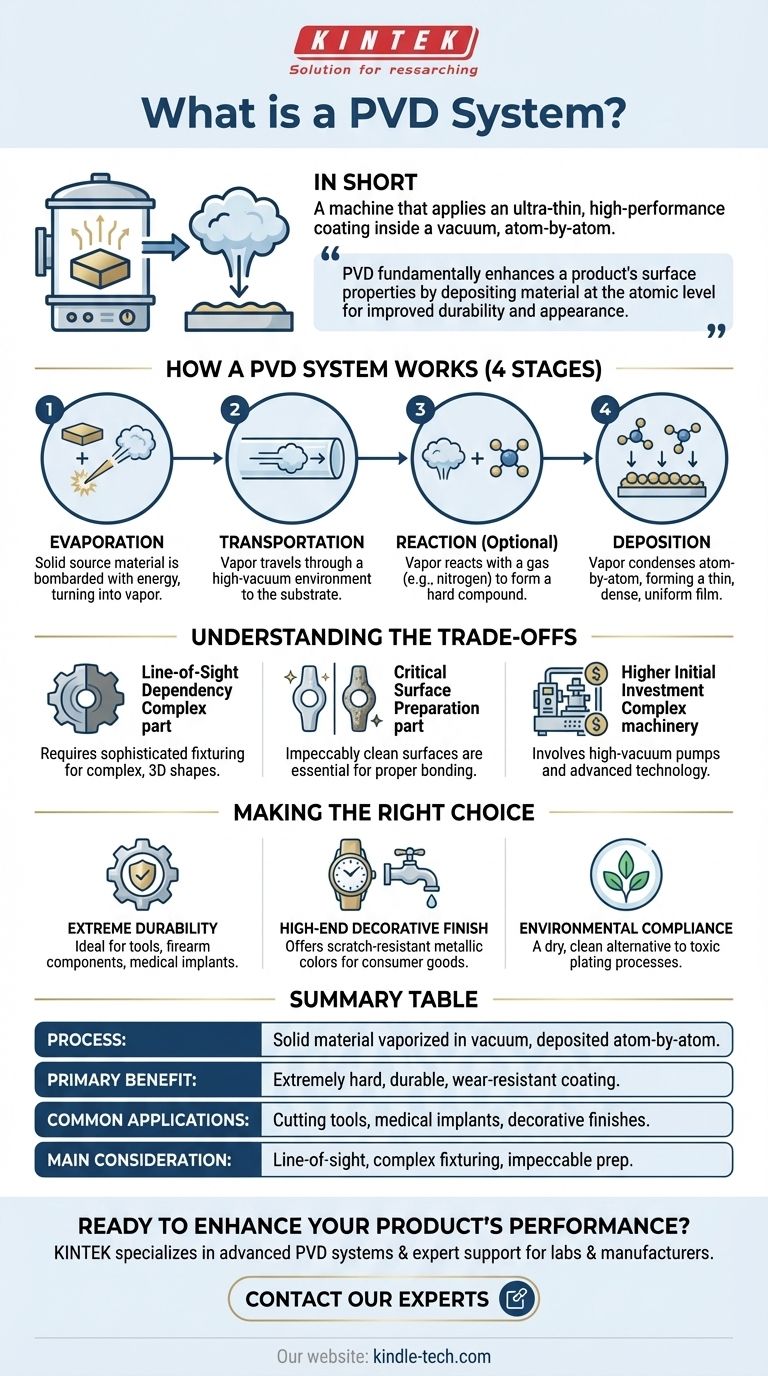

Kurz gesagt, ein PVD-System ist eine Maschine, die in einer Vakuumkammer eine ultradünne Hochleistungsbeschichtung auf ein Produkt aufträgt. PVD, was für Physical Vapor Deposition (Physikalische Gasphasenabscheidung) steht, ist kein einfacher Lackier- oder Beschichtungsprozess; es beinhaltet die Umwandlung eines festen Materials in einen Dampf, der dann Atom für Atom auf einer Zieloberfläche kondensiert, um eine neue, unglaublich haltbare Schicht zu bilden.

PVD lässt sich am besten als ein materialwissenschaftlicher Prozess verstehen, der die Oberflächeneigenschaften eines Produkts grundlegend verbessert. Durch die Abscheidung von Material auf atomarer Ebene kann ein PVD-System die Haltbarkeit, Verschleißfestigkeit und das Aussehen drastisch verbessern, ohne die Kernstruktur der zugrunde liegenden Komponente zu verändern.

Wie ein PVD-System funktioniert

Im Kern ist ein PVD-System eine hochentwickelte Vakuumkammer, die entwickelt wurde, um den Materialtransfer von einer Quelle zu einem Substrat präzise zu steuern. Der gesamte Prozess lässt sich in vier verschiedene Phasen unterteilen.

1. Verdampfung: Erzeugung des Dampfes

Der Prozess beginnt mit einem festen Ausgangsmaterial, oft einem hochreinen Metall oder einer Keramik. Im Vakuum wird dieses Ausgangsmaterial mit hoher Energie bombardiert, typischerweise durch einen Plasma-Lichtbogen oder einen Elektronenstrahl. Diese Energie ist intensiv genug, um den Feststoff direkt in einen Dampf umzuwandeln und eine Wolke aus einzelnen Atomen oder Molekülen zu erzeugen.

2. Transport: Bewegung durch ein Vakuum

Dieses verdampfte Material bewegt sich dann von seiner Quelle zu den zu beschichtenden Objekten. Diese Reise findet in einer Hochvakuumumgebung statt, was entscheidend ist. Das Vakuum entfernt Luft und andere Partikel, die sonst den Dampf stören oder verunreinigen würden, und gewährleistet einen reinen, ungehinderten Weg zum Ziel.

3. Reaktion: Bildung einer neuen Verbindung (optional)

In vielen Anwendungen wird ein reaktives Gas wie Stickstoff, Sauerstoff oder Methan präzise in die Kammer eingeleitet. Die verdampften Metallatome reagieren mit diesem Gas im Flug, um eine neue, extrem harte Keramikverbindung zu bilden, wie z.B. Titannitrid (eine goldfarbene Beschichtung) oder Chromnitrid.

4. Abscheidung: Aufbau des atomaren Films

Schließlich treffen die verdampften Atome oder neu gebildeten Verbindungsmoleküle auf das Zielobjekt. Beim Aufprall kondensieren sie wieder zu einem festen Zustand und bilden einen dünnen, dichten und hochhaftenden Film. Da dies Atom für Atom geschieht, ist die resultierende Beschichtung außergewöhnlich gleichmäßig und stark mit der Oberfläche verbunden.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PVD ein spezifisches Werkzeug mit eigenen technischen Überlegungen. Es ist keine Universallösung für alle Beschichtungsherausforderungen.

Sichtlinienabhängigkeit

Das verdampfte Material bewegt sich geradlinig. Das bedeutet, dass Oberflächen, die nicht direkt der Dampfquelle ausgesetzt sind, nicht beschichtet werden. Die Beschichtung komplexer, dreidimensionaler Formen oder Innenbohrungen erfordert hochentwickelte Vorrichtungen, die die Teile während des Prozesses drehen und neu positionieren.

Kritische Oberflächenvorbereitung

Der Erfolg von PVD hängt vollständig von der Sauberkeit des Substrats ab. Die Teile müssen makellos sauber sein, frei von Ölen, Staub oder Oxiden. Unsachgemäße Reinigung ist die häufigste Ursache für Beschichtungsfehler, da sie verhindert, dass der Film korrekt mit der Oberfläche verbunden wird.

Höhere Anfangsinvestition

PVD-Systeme sind komplex und erfordern im Vergleich zu älteren Methoden wie der nassen Galvanik erhebliche Kapitalinvestitionen. Die Maschinen umfassen Hochvakuumpumpen, fortschrittliche Stromversorgungen und computergesteuerte Prozesssteuerungen, was den Betrieb technologisch anspruchsvoller macht.

Die richtige Wahl für Ihr Ziel treffen

PVD wird gewählt, wenn die Leistung der Oberfläche genauso entscheidend ist wie das Teil selbst. Berücksichtigen Sie Ihr Hauptziel, um festzustellen, ob es der richtige Ansatz ist.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Verschleißfestigkeit liegt: PVD ist die überlegene Wahl für Anwendungen wie Schneidwerkzeuge, Schusswaffenkomponenten und medizinische Implantate, bei denen die Oberflächenhärte von größter Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf einem hochwertigen dekorativen Finish liegt: PVD bietet eine riesige Palette an metallischen Farben mit weitaus größerer Kratzfestigkeit als Farbe oder herkömmliche Beschichtungen, wodurch es ideal für Uhren, Armaturen und Unterhaltungselektronik ist.

- Wenn Ihr Hauptaugenmerk auf Umweltverträglichkeit liegt: PVD ist eine trockene, saubere Alternative zu Prozessen wie der Verchromung, die die mit der Nassbeschichtung verbundenen giftigen Chemikalien und gefährlichen Abfälle vollständig vermeidet.

Letztendlich bietet ein PVD-System ein leistungsstarkes Werkzeug, um die Oberfläche eines Materials grundlegend neu zu gestalten, um anspruchsvolle Leistungsanforderungen zu erfüllen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Ein festes Material wird im Vakuum verdampft und Atom für Atom auf einer Zieloberfläche abgeschieden. |

| Hauptvorteil | Erzeugt eine extrem harte, haltbare und verschleißfeste Beschichtung, die stark mit dem Substrat verbunden ist. |

| Häufige Anwendungen | Schneidwerkzeuge, medizinische Implantate, Unterhaltungselektronik, Automobilkomponenten und dekorative Oberflächen. |

| Hauptüberlegung | Ein Sichtlinienprozess, der komplexe Vorrichtungen für 3D-Teile und eine makellose Oberflächenvorbereitung erfordert. |

Bereit, die Leistung Ihres Produkts mit einer überlegenen PVD-Beschichtung zu verbessern?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher PVD-Systeme und fachkundiger Unterstützung für Labore und Hersteller. Unsere Anlagen sind darauf ausgelegt, die langlebigen, hochwertigen Oberflächen zu liefern, die Ihre Anwendungen erfordern, von Schneidwerkzeugen bis hin zu medizinischen Geräten.

Kontaktieren Sie noch heute unsere Experten über unser einfaches Formular, um zu besprechen, wie ein KINTEK PVD-System Ihre Beschichtungsherausforderungen lösen und Ihren Produkten Mehrwert verleihen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist Heißpresslaminierung? Der ultimative Leitfaden zur starken, dauerhaften Materialverbindung

- Was ist die Hauptfunktion des Warmpressens? Erreichen Sie überlegene Festigkeit und Präzision in der Fertigung

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Was sind die Vor- und Nachteile des Warmumformens? Erschließen Sie Ultrahochfestigkeit für Automobilteile

- Wie funktioniert Heißpressen? Maximale Dichte für fortschrittliche Materialien erreichen