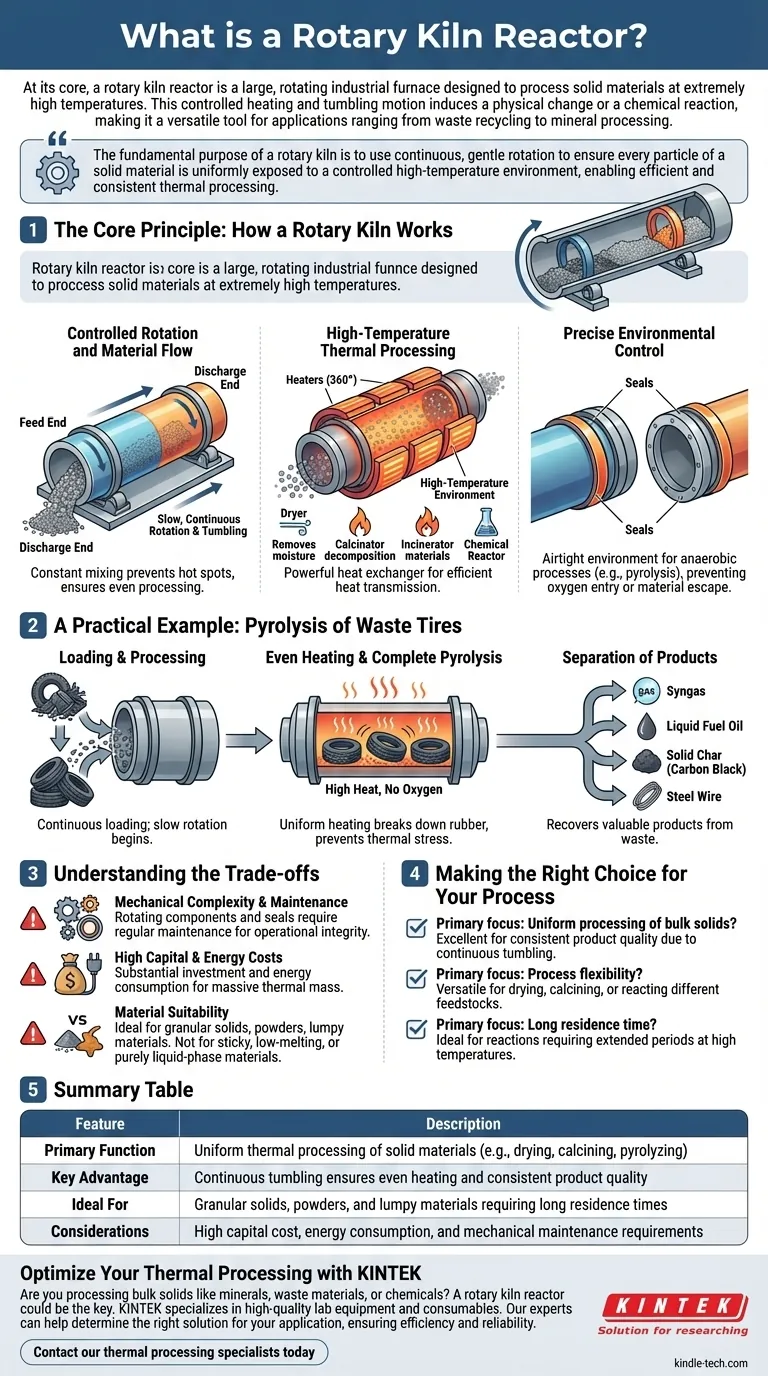

Im Kern ist ein Drehrohrofenreaktor ein großer, rotierender Industrieofen, der zur Verarbeitung fester Materialien bei extrem hohen Temperaturen entwickelt wurde. Diese kontrollierte Erwärmung und das Taumeln bewirken eine physikalische Veränderung oder eine chemische Reaktion, was ihn zu einem vielseitigen Werkzeug für Anwendungen reicht, die von der Abfallverwertung bis zur Mineralverarbeitung reichen.

Der grundlegende Zweck eines Drehrohrofens besteht darin, durch kontinuierliche, sanfte Rotation sicherzustellen, dass jedes Partikel eines festen Materials gleichmäßig einer kontrollierten Hochtemperaturumgebung ausgesetzt wird, was eine effiziente und konsistente thermische Verarbeitung ermöglicht.

Das Kernprinzip: Wie ein Drehrohrofen funktioniert

Der Aufbau eines Drehrohrofens ist unkompliziert, aber äußerst effektiv. Er kombiniert drei kritische Funktionen: Materialtransport, Hochtemperaturerwärmung und Umweltkontrolle.

Kontrollierte Rotation und Materialfluss

Der Ofen ist ein langes, zylindrisches Gefäß, das in einem leichten Winkel montiert ist. Während sich der Zylinder langsam dreht, wird das feste Material im Inneren sanft angehoben und gewendet, wodurch es allmählich vom höheren Zuführ- zum niedrigeren Austragsende transportiert wird.

Dieses ständige Mischen ist der Schlüssel zu seiner Wirksamkeit, da es „Hot Spots“ verhindert und sicherstellt, dass die gesamte Materialcharge gleichmäßig verarbeitet wird.

Hochthermische Verarbeitung

Der Ofen fungiert als leistungsstarker Wärmetauscher. Externe Heizelemente, oft in einer 360°-Konfiguration angeordnet, sorgen für eine gleichmäßige und effiziente Wärmeübertragung in die Kammer.

Abhängig von der Zieltemperatur und dem Material kann der Ofen als Trockner (zur Feuchtigkeitsentfernung), als Kalzinierer (zur thermischen Zersetzung), als Verbrennungsofen (zur Verbrennung von Materialien) oder als chemischer Reaktor fungieren.

Präzise Umweltkontrolle

Für viele chemische Reaktionen, wie die Pyrolyse, ist die Atmosphäre im Reaktor entscheidend. Drehrohröfen verwenden verschiedene Dichtungsmaßnahmen am Zuführ- und Austragsende.

Diese Dichtungen gewährleisten eine luftdichte Umgebung und verhindern, dass Sauerstoff eindringt oder Rohmaterial entweicht. Dies ermöglicht Prozesse, die in einer anaeroben (sauerstofffreien) Umgebung ablaufen müssen.

Ein praktisches Beispiel: Pyrolyse von Altreifen

Um die Anwendung zu verstehen, betrachten wir seine Rolle als Kernkomponente in einer Altreifen-Pyrolyseanlage.

Beschickung und Verarbeitung

Ganze oder geschredderte Reifen werden in den Reaktor geladen. Die langsame Rotation beginnt und der Ofen wird erhitzt. Der Prozess ist kontinuierlich und ermöglicht eine einfachere Beschickung im Vergleich zu statischen Batch-Reaktoren.

Gleichmäßige Erwärmung und vollständige Pyrolyse

Über einen Zeitraum von mehreren Stunden stellt das ständige Taumeln sicher, dass jeder Teil des Reifens ohne Sauerstoff der hohen Hitze ausgesetzt wird. Dies zersetzt den Gummi in wertvolle Produkte.

Diese gleichmäßige Erwärmung verhindert, dass der Reaktor selbst thermischen Spannungen ausgesetzt wird, was die Lebensdauer der Maschine verlängert.

Trennung der Produkte

Der Pyrolyseprozess trennt den Reifen in drei Hauptkomponenten: ein Synthesegas (Syngas), ein flüssiges Brennöl und einen festen Kohlenstoffrückstand (Ruß). Auch der Stahlgürtel, der die Reifen verstärkt, wird zurückgewonnen.

Die Abwägungen verstehen

Obwohl Drehrohröfen äußerst effektiv sind, stellen sie ein bedeutendes Stück Industrieanlage mit inhärenten Komplexitäten dar.

Mechanische Komplexität und Wartung

Die rotierende Natur des Ofens bedeutet, dass Komponenten wie Antriebszahnräder, Tragrollen und insbesondere die Dichtungen an beiden Enden Verschleiß unterliegen. Regelmäßige Wartung ist unerlässlich, um die Betriebsintegrität und Luftdichtheit zu gewährleisten.

Hohe Kapital- und Energiekosten

Drehrohröfen sind groß, schwer und erfordern eine erhebliche Anfangsinvestition. Darüber hinaus verbraucht das Aufheizen der massiven thermischen Masse des Ofens auf Betriebstemperatur und das Halten dieser Temperatur erheblich viel Energie.

Materialeignung

Diese Reaktoren eignen sich ideal für die Verarbeitung von körnigen Feststoffen, Pulvern oder stückigen Materialien wie geschredderten Reifen. Sie eignen sich nicht gut für die Verarbeitung von klebrigen Materialien mit niedrigem Schmelzpunkt, die die Innenwände beschichten könnten, oder für rein flüssige Reaktionen.

Die richtige Wahl für Ihren Prozess treffen

Das Verständnis der Stärken eines Drehrohrofens hilft dabei zu entscheiden, ob es die richtige Technologie für ein bestimmtes industrielles Ziel ist.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Verarbeitung von Schüttgütern liegt: Die kontinuierliche Taumelbewegung macht einen Drehrohrofen zu einer ausgezeichneten Wahl, um eine gleichbleibende Produktqualität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Prozessflexibilität liegt: Die Fähigkeit, als Trockner, Kalzinierer oder Reaktor für verschiedene Einsatzstoffe zu fungieren, macht ihn zu einem äußerst vielseitigen Vermögenswert.

- Wenn Ihr Hauptaugenmerk auf einer langen Verweilzeit liegt: Die langsame, kontrollierte Bewegung des Materials ist ideal für Reaktionen, die längere Zeit bei hohen Temperaturen erfordern.

Letztendlich ist die Wahl eines Drehrohrofens eine Entscheidung für die Investition in ein robustes und zuverlässiges System für die volumenstarke, gleichmäßige thermische Verarbeitung fester Materialien.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Hauptfunktion | Gleichmäßige thermische Verarbeitung fester Materialien (z. B. Trocknen, Kalzinieren, Pyrolyse) |

| Hauptvorteil | Kontinuierliches Taumeln gewährleistet gleichmäßige Erwärmung und konsistente Produktqualität |

| Ideal für | Körnige Feststoffe, Pulver und stückige Materialien, die lange Verweilzeiten erfordern |

| Zu berücksichtigende Aspekte | Hohe Kapitalkosten, Energieverbrauch und Anforderungen an die mechanische Wartung |

Optimieren Sie Ihre thermische Verarbeitung mit KINTEK

Verarbeiten Sie Schüttgüter wie Mineralien, Abfallstoffe oder Chemikalien? Ein Drehrohrofenreaktor könnte der Schlüssel zur Erzielung gleichmäßiger Hochtemperaturergebnisse für Ihr Labor oder Ihre Pilotanlage sein. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bedient vielfältige Laboranforderungen. Unsere Experten können Ihnen helfen festzustellen, ob ein Drehrohrofen die richtige Lösung für Ihre spezifische Anwendung ist und Effizienz und Zuverlässigkeit gewährleistet.

Kontaktieren Sie noch heute unsere Spezialisten für thermische Verarbeitung, um Ihre Projektanforderungen zu besprechen und die richtige Ausrüstung für Ihre Ziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was ist die Trockenzone in einem Drehrohrofen? Steigern Sie die Effizienz mit modernen Trocknungslösungen

- Was ist die Kalzinierzone im Ofen? Der Schlüssel zur effizienten chemischen Transformation

- Welche Ausrüstung wird für ein Pyrolyselabor benötigt? Den richtigen Reaktor für Ihre Forschung auswählen