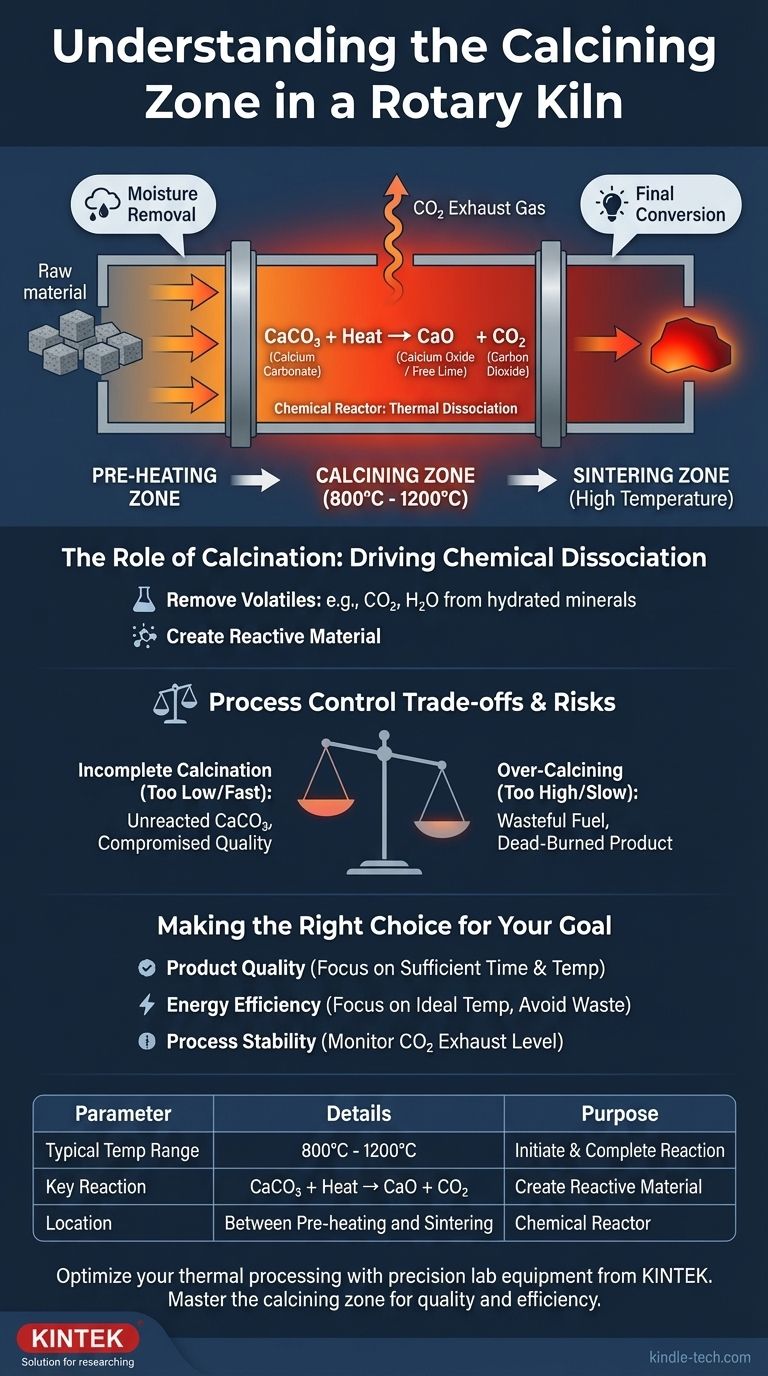

In einem Drehrohrofen-System ist die Kalzinierzone der spezifische, Hochtemperatur-Abschnitt, in dem das Rohmaterial eine grundlegende chemische Umwandlung erfährt. Dieser Prozess, bekannt als Kalzinierung, verwendet Temperaturen zwischen 800°C und 1200°C, um Materialien wie Calciumcarbonat (CaCO₃) in eine reaktivere Substanz wie Calciumoxid (CaO) oder freien Kalk zu zerlegen, während Kohlendioxid (CO₂) Gas abgetrieben wird.

Der Zweck der Kalzinierzone ist nicht nur das Erhitzen von Material, sondern sie fungiert als chemischer Reaktor. Sie bereitet die Rohzufuhr für die letzte, höhere Temperaturstufe vor, indem sie einen chemischen Abbau einleitet und flüchtige Komponenten entfernt, ein entscheidender Schritt bei der Herstellung von Produkten wie Zement und Kalk.

Die Rolle der Kalzinierzone in einem Ofensystem

Ein moderner Ofen ist kein einzelnes, gleichmäßig beheiztes Rohr, sondern eine Reihe von unterschiedlichen thermischen Zonen, jede mit einem spezifischen Zweck. Die Kalzinierzone ist ein kritisches Glied in dieser Kette.

Ein Schritt in einem größeren Prozess

Material gelangt typischerweise in die Kalzinierzone, nachdem es eine Vorheizzone durchlaufen hat. In dieser vorhergehenden Phase wird das Rohmaterial erhitzt und jegliche freie Feuchtigkeit entfernt.

Nach der Kalzinierzone bewegt sich das nun umgewandelte Material in einen noch heißeren Abschnitt, oft als Brenn- oder Sinterzone bezeichnet, für seine endgültige Umwandlung.

Die chemische Kernreaktion

Das entscheidende Ereignis in dieser Zone ist die Kalzinierung, eine Form der thermischen Dissoziation. Für die Zement- oder Kalkproduktion ist dies der Abbau von Calciumcarbonat.

Die Reaktion lautet: CaCO₃ (Calciumcarbonat) + Wärme → CaO (Calciumoxid) + CO₂ (Kohlendioxid).

Das CaO oder "freier Kalk" ist die primäre reaktive Komponente, die für das Endprodukt benötigt wird, während das CO₂ als Abgas entfernt wird.

Wichtige Betriebsparameter

Die Temperatur in dieser Zone ist präzise, typischerweise zwischen 800°C und 1200°C gehalten.

Dieser Bereich ist heiß genug, um die chemische Dissoziation einzuleiten und abzuschließen, wird aber bewusst unter den endgültigen Sintertemperaturen gehalten, die 1450°C überschreiten können.

Was "Kalzinierung" tatsächlich bedeutet

Obwohl oft mit Zement assoziiert, bezieht sich der Begriff Kalzinierung auf eine breitere Palette industrieller Prozesse.

Antreiben der chemischen Dissoziation

Im Kern ist Kalzinierung der Prozess des Erhitzens eines festen Materials auf eine hohe Temperatur in Abwesenheit von Luft, um einen chemischen Abbau zu bewirken.

Ziel ist es, die chemische Struktur des Materials durch Entfernen einer flüchtigen Komponente zu verändern.

Jenseits von Carbonaten

Dieser Prozess ist nicht auf die Entfernung von CO₂ beschränkt. Er wird auch verwendet, um chemisch gebundenes Wasser aus hydratisierten Mineralien zu entfernen.

Zum Beispiel ist das Erhitzen von Borax oder Bauxit ebenfalls eine Form der Kalzinierung, die Wassermoleküle abtreibt, um ein konzentrierteres oder reaktiveres Material zu erzeugen.

Verständnis der Kompromisse und Prozesskontrolle

Eine effektive Kontrolle der Kalzinierzone ist ein ständiger Balanceakt zwischen der Sicherstellung der Produktqualität und der Aufrechterhaltung der Betriebseffizienz. Ein falsches Management dieser Phase hat erhebliche Konsequenzen.

Das Risiko unvollständiger Kalzinierung

Wenn die Temperatur zu niedrig ist oder das Material zu schnell durch die Zone geleitet wird, ist die Kalzinierung unvollständig.

Dies hinterlässt unumgesetztes CaCO₃ im Material, was die Qualität und chemische Beständigkeit des Endprodukts, wie Zement, beeinträchtigt.

Das Problem der Überkalzinierung

Umgekehrt ist eine übermäßige Hitzezufuhr in dieser Zone verschwenderisch und kann kontraproduktiv sein. Sie verbraucht mehr Brennstoff als nötig, was die Betriebskosten erhöht.

Bei einigen Materialien, wie Kalk, kann Überhitzung ein weniger reaktives, "totgebranntes" Produkt erzeugen, was unerwünscht ist.

Die Bedeutung der Zonentrennung

Die Existenz unterschiedlicher Temperaturzonen, die separat eingestellt werden können, ist entscheidend. Sie ermöglicht es den Betreibern, die Kalzinierungsreaktion zu optimieren, ohne die Bedingungen zu beeinträchtigen, die für die vorhergehende Vorheiz- oder die nachfolgenden Sinterstufen erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Das Erreichen Ihres gewünschten Ergebnisses hängt davon ab, wie Sie die Parameter der Kalzinierzone verwalten.

- Wenn Ihr Hauptaugenmerk auf der Produktqualität liegt: Stellen Sie sicher, dass das Material eine ausreichende Verweilzeit hat und die Temperatur konstant über dem Minimum liegt, das für eine vollständige chemische Dissoziation erforderlich ist (typischerweise über 800°C).

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Vermeiden Sie übermäßig hohe Temperaturen, die Brennstoff verschwenden, und konzentrieren Sie sich stattdessen darauf, die ideale Temperatur für die Reaktion aufrechtzuerhalten, und nicht mehr.

- Wenn Ihr Hauptaugenmerk auf der Prozessstabilität liegt: Überwachen Sie kontinuierlich die Abgaszusammensetzung des Ofens. Der CO₂-Gehalt liefert einen direkten Echtzeitindikator für die Geschwindigkeit und Vollständigkeit der Kalzinierungsreaktion.

Letztendlich ist die Beherrschung der Kontrolle über die Kalzinierzone grundlegend, um sowohl eine hohe Ausgabequalität als auch Betriebseffizienz in jedem thermischen Verarbeitungssystem zu erreichen.

Zusammenfassungstabelle:

| Parameter | Details |

|---|---|

| Zweck | Chemischer Reaktor für thermische Dissoziation (Kalzinierung) |

| Typischer Temperaturbereich | 800°C - 1200°C |

| Schlüsselreaktion | CaCO₃ + Wärme → CaO (Kalk) + CO₂ |

| Primäre Funktion | Entfernung flüchtiger Komponenten (z.B. CO₂, H₂O) zur Erzeugung eines reaktiven Materials |

| Position im Ofen | Zwischen Vorheiz- und Sinterzonen |

Optimieren Sie Ihre thermische Verarbeitung mit Präzisionslaborgeräten von KINTEK.

Die Beherrschung der Kalzinierzone ist entscheidend für Produktqualität und Energieeffizienz. Ob Sie in der Zement-, Kalk- oder der Produktion von fortschrittlichen Materialien tätig sind, KINTEK bietet die langlebigen Öfen, Brennöfen und Temperaturregelsysteme, die Sie benötigen, um eine vollständige und effiziente Kalzinierung zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Prozessstabilität und Ihren Output verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

Andere fragen auch

- Wie hoch ist die Temperatur der Pyrolyse-Erhitzung? Optimieren Sie Ihr Ergebnis: Biokohle, Bioöl oder Synthesegas

- Wie werden Drehrohröfen beheizt? Erklärung der direkten vs. indirekten Heizmethoden

- Was ist die Biokohleverarbeitung? Beherrschung der langsamen Pyrolyse zur Bodenverbesserung & Kohlenstoffabscheidung

- Wie lang ist ein Zementdrehrohrofen? Optimierung der Länge für maximale Effizienz und Leistung

- Wie schnell dreht sich ein Drehrohrofen? Optimale Drehzahl für maximale Verarbeitungseffizienz

- Was ist ein Regenerationsschachtofen für Aktivkohle? Wiederverwendung verbrauchter Kohle zur Kostensenkung & Abfallreduzierung

- Welche technischen Anforderungen müssen Hochtemperatur-Industrieöfen für die Chlorierungsröstung von Quarzsand erfüllen?

- Was sind die Katalysatoren für die schnelle Pyrolyse? Überwindung von Herausforderungen bei der Biomassekonversion