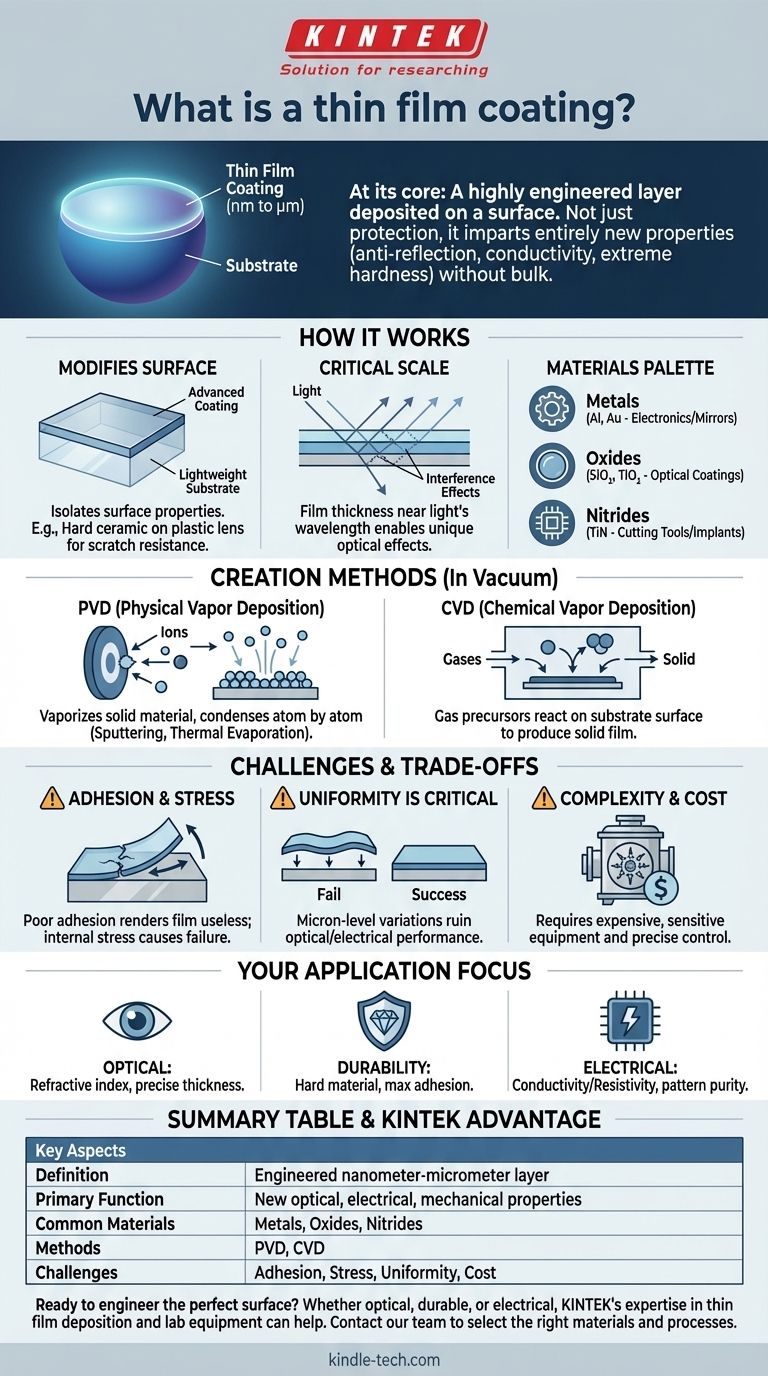

Im Grunde genommen ist eine Dünnschichtbeschichtung eine extrem dünne Schicht aus Material, die von wenigen Atomen (Nanometer) bis zu einigen tausend Atomen (Mikrometer) dick ist und auf die Oberfläche eines Objekts, des sogenannten Substrats, aufgebracht wird. Dieser Prozess ähnelt nicht dem Streichen; es handelt sich um eine präzise Ingenieurtechnik, die darauf ausgelegt ist, der Oberfläche eines Substrats völlig neue Eigenschaften zu verleihen – wie Antireflexion, elektrische Leitfähigkeit oder extreme Härte –, die das Massenmaterial von Natur aus nicht besitzt.

Das entscheidende Konzept ist, dass Dünnschichtbeschichtungen nicht nur Schutzschichten sind. Es handelt sich um hochtechnisch entwickelte, funktionale Oberflächen, die grundlegend verändern, wie ein Objekt mit Licht, Elektrizität, Wärme oder physikalischer Kraft interagiert.

Wie eine Dünnschicht grundlegend funktioniert

Die Stärke einer Dünnschicht liegt in ihrer Fähigkeit, neue Funktionalitäten hinzuzufügen, ohne die Kernstruktur oder die Eigenschaften des zugrunde liegenden Objekts zu verändern.

Modifikation der Oberfläche, nicht des Volumens

Eine Dünnschicht isoliert die Oberflächeneigenschaften von den Volumeneigenschaften eines Materials. Dies ermöglicht es Ihnen, ein Substrat zu verwenden, das stark, leicht oder kostengünstig ist (wie Kunststoff oder Glas), und eine Beschichtung aufzutragen, die ihm eine fortschrittliche optische, elektrische oder mechanische Eigenschaft verleiht.

Beispielsweise ist eine Kunststofflinse leicht und bruchsicher, aber sie zerkratzt leicht. Eine hauchdünne Schicht aus einer harten, transparenten Keramikbeschichtung verleiht ihr die benötigte Kratzfestigkeit, ohne spürbares Gewicht oder Dicke hinzuzufügen.

Die entscheidende Bedeutung der Skalierung

Die „Dünnheit“ der Schicht ermöglicht ihre einzigartigen Fähigkeiten. Wenn die Dicke einer Schicht nahe an der Wellenlänge des Lichts liegt, kann sie Interferenzerscheinungen erzeugen. Dies ist das Prinzip hinter Antireflexionsbeschichtungen auf Brillengläsern, bei denen präzise geschichtete Filme verwendet werden, um reflektierte Lichtwellen auszulöschen.

In dieser Größenordnung können die Eigenschaften eines Materials von seiner Massenform abweichen, was Effekte ermöglicht, die mit dickeren Materialien nicht zu erzielen sind.

Eine riesige Palette von Materialien

Dünnschichten können aus einer breiten Palette von Materialien hergestellt werden, die jeweils für eine bestimmte Funktion ausgewählt werden:

- Metalle (z. B. Aluminium, Gold): Werden für reflektierende Beschichtungen auf Spiegeln oder leitfähige Bahnen in der Elektronik verwendet.

- Oxide (z. B. Siliziumdioxid, Titandioxid): Werden häufig in optischen Beschichtungen wegen ihrer Transparenz und spezifischen Brechungsindizes eingesetzt.

- Nitride (z. B. Titannitrid): Werden wegen ihrer extremen Härte und Verschleißfestigkeit geschätzt und häufig auf Schneidwerkzeugen und medizinischen Implantaten verwendet.

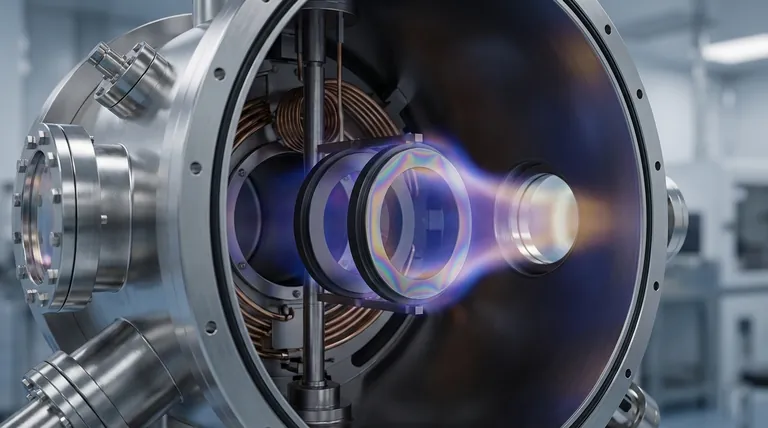

Wichtige Methoden zur Herstellung von Dünnschichten

Das Auftragen einer Schicht aus Material, die nur wenige hundert Atome dick ist, erfordert hochkontrollierte Prozesse, die typischerweise im Vakuum durchgeführt werden.

Physical Vapor Deposition (PVD) – Physikalische Gasphasenabscheidung

PVD umfasst eine Reihe von Methoden, bei denen ein Feststoffmaterial im Vakuum verdampft und Atom für Atom auf dem Substrat kondensiert. Man kann es sich als eine Art atomares „Sprühen“ vorstellen. Gängige PVD-Methoden sind das Sputtern, bei dem ein Target mit Ionen beschossen wird, um Atome herauszulösen, und die Thermische Verdampfung, bei der ein Material erhitzt wird, bis es verdampft.

Chemical Vapor Deposition (CVD) – Chemische Gasphasenabscheidung

Bei der CVD wird das Substrat einer oder mehreren flüchtigen Ausgangsgasen ausgesetzt. Diese Gase reagieren oder zersetzen sich auf der Oberfläche des Substrats, um die gewünschte feste Dünnschicht zu erzeugen. Dies ist vergleichbar damit, wie sich Tau auf einer kühlen Oberfläche bildet, nur dass es sich hierbei um eine permanente, feste und hochtechnisch entwickelte Schicht handelt.

Verständnis der Kompromisse und Herausforderungen

Obwohl die Dünnschichttechnologie unglaublich leistungsfähig ist, birgt sie erhebliche technische Herausforderungen, die ihre Anwendung und Kosten bestimmen.

Haftung und Eigenspannung

Der absolut kritischste Faktor für eine Beschichtung ist, dass sie am Substrat haftet. Schlechte Haftung macht die Schicht nutzlos. Darüber hinaus kann sich während der Abscheidung der Schicht eine Eigenspannung aufbauen, die dazu führen kann, dass die Schicht mit der Zeit reißt oder abblättert, insbesondere bei Temperaturschwankungen.

Gleichmäßigkeit ist entscheidend

Für die meisten Anwendungen, insbesondere in der Optik und Halbleitertechnik, muss die Dicke der Schicht über die gesamte Oberfläche perfekt gleichmäßig sein. Schon winzige Abweichungen – gemessen in Ångström – können die Leistung des Bauteils ruinieren, indem sie seine optischen oder elektrischen Eigenschaften verändern.

Prozesskomplexität und Kosten

Die für die Dünnschichtabscheidung erforderliche Ausrüstung (wie Vakuumkammern und hochreine Materialquellen) ist komplex und teuer. Die Prozesse sind anfällig für Verunreinigungen und erfordern eine präzise Steuerung, was Hochleistungsbeschichtungen zu einer erheblichen Investition macht.

Wie Sie Dünnschichten für Ihre Anwendung betrachten sollten

Ihr Ziel bestimmt, welche Material- und Prozesseigenschaften am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der optischen Leistung liegt: Die Schlüsselfaktoren sind der Brechungsindex des Materials und die Aufrechterhaltung einer präzisen Dickenkontrolle, um die gewünschten Interferenzwirkungen zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Schutz liegt: Die Priorität liegt in der Auswahl eines harten Materials (wie einem Nitrid oder diamantähnlichem Kohlenstoff) und der Sicherstellung, dass der Abscheidungsprozess eine maximale Haftung am Substrat erreicht.

- Wenn Ihr Hauptaugenmerk auf elektrischer Funktionalität liegt: Die Materialwahl basiert auf seiner Leitfähigkeit oder seinem Widerstand, und der Prozess muss sicherstellen, dass die Schicht rein und ohne Defekte korrekt strukturiert ist.

Letztendlich bedeutet das Verständnis von Dünnschichten, zu erkennen, dass die wichtigsten und wertvollsten Wechselwirkungen eines Materials oft direkt an seiner Oberfläche stattfinden.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Definition | Eine hochtechnisch entwickelte Schicht (Nanometer bis Mikrometer dick), die auf ein Substrat aufgebracht wird. |

| Hauptfunktion | Verleiht der Oberfläche neue optische, elektrische oder mechanische Eigenschaften. |

| Häufige Materialien | Metalle (Al, Au), Oxide (SiO₂, TiO₂), Nitride (TiN). |

| Abscheidungsmethoden | Physical Vapor Deposition (PVD), Chemical Vapor Deposition (CVD). |

| Schlüsselherausforderungen | Haftung, Eigenspannung, Dickenuniformität, Prozesskosten. |

Bereit, die perfekte Oberfläche für Ihre Anwendung zu entwickeln? Ob Ihre Priorität optische Leistung, extreme Haltbarkeit oder elektrische Funktionalität ist, KINTEKs Expertise in der Dünnschichtabscheidung und Laborausrüstung kann Ihnen helfen, dies zu erreichen. Unsere Spezialisten arbeiten mit Ihnen zusammen, um die richtigen Materialien und Prozesse für Ihr Substrat auszuwählen. Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und den KINTEK-Vorteil bei Präzisionsbeschichtungen zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung