Im Kern ist eine Vakuumgießmaschine ein spezialisiertes Gerät, das ein Vakuum nutzt, um flüssige Gießharze in eine flexible Form zu ziehen. Ihre Hauptfunktion besteht darin, perfekte, blasenfreie Kopien eines Urmusters zu erstellen, was zu Prototypen mit hoher Detailtreue und Kleinserienauflagen führt. Die Maschine integriert eine Vakuumkammer, Pumpen und einen Gießmechanismus in einem einzigen System, um diesen Prozess präzise zu steuern.

Der wesentliche Zweck einer Vakuumgießmaschine ist die Eliminierung von Lufteinschlüssen während des Formgebungsprozesses. Durch die Schaffung einer Niederdruckumgebung stellt sie sicher, dass das flüssige Material jede noch so kleine Details der Form ausfüllt, wodurch hohlraumfreie Teile entstehen, die strukturell einwandfrei und ästhetisch perfekt sind.

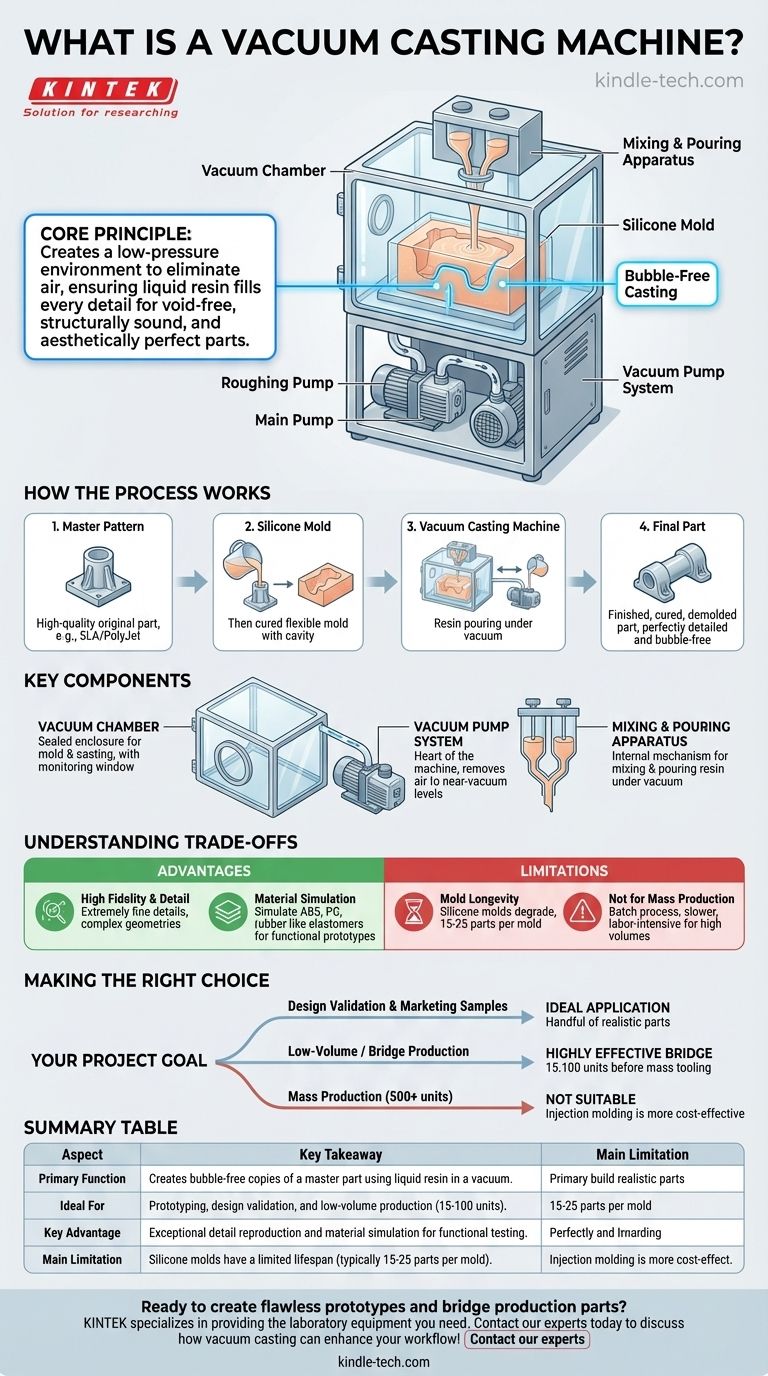

Wie der Vakuumgussprozess funktioniert

Um die Maschine zu verstehen, muss man zunächst den Prozess verstehen, den sie ermöglicht. Es handelt sich um ein mehrstufiges Verfahren, das von einem physischen Urmuster zu einer fertigen, hochwertigen Kopie führt.

Das Urmuster und die Silikonform

Der Prozess beginnt nicht mit der Maschine, sondern mit einem Urmuster (Master Pattern). Dies ist ein hochveredeltes Originalteil, das oft mittels 3D-Druck (wie SLA oder PolyJet) oder CNC-Bearbeitung hergestellt wird.

Anschließend wird flüssiger Silikonkautschuk um dieses Urmuster gegossen und ausgehärtet. Nach dem Erstarren wird die Form aufgeschnitten und das Urmuster entfernt, wodurch ein detaillierter, flexibler Hohlraum an seiner Stelle zurückbleibt.

Die Rolle der Maschine

Hier kommt die Vakuumgießmaschine ins Spiel. Die Silikonform wird in die Vakuumkammer der Maschine gelegt. Die Gießmaterialien, typischerweise zweikomponentige Polyurethanharze, werden ebenfalls in einem separaten Mischbecher darin platziert.

Die Vakuumpumpe der Maschine entfernt dann die gesamte Luft aus der Kammer. Das Erzeugen dieses Vakuums ist der kritischste Schritt, da verbleibende Luft im Endteil eingeschlossen werden könnte.

Zuletzt neigt der interne Mechanismus der Maschine den Mischbecher und gießt das flüssige Harz in die Form. Da kein Luftdruck den Fluss behindert, wird das Harz tief in jede Kontur des Formhohlraums gezogen, was eine perfekte Kopie gewährleistet. Das Teil wird dann oft durch Hitze ausgehärtet, bevor es entformt wird.

Schlüsselkomponenten einer Vakuumgießmaschine

Eine Vakuumgießmaschine ist ein integriertes System, das aus mehreren kritischen Teilen besteht, die zusammenarbeiten.

Die Vakuumkammer

Dies ist das versiegelte Hauptgehäuse, in dem die Form platziert wird und der Gießvorgang stattfindet. Sie besteht typischerweise aus dickem Stahl oder Aluminium mit einer durchsichtigen Acryl- oder Glastür, die es dem Bediener ermöglicht, den Prozess zu überwachen.

Das Vakuumpumpensystem

Dies ist das Herzstück der Maschine. Wie die Referenzen andeuten, kann ein System mehr als eine Pumpe verwenden. Eine Vorvakuumpumpe (Roughing Pump) entfernt schnell den Großteil der Luft, während eine leistungsstärkere Hauptpumpe (oder Hochvakuumpumpe) den Kammerdruck auf das für einen makellosen Guss erforderliche nahezu-Vakuumniveau senkt.

Die Misch- und Gießvorrichtung

Dieser interne Mechanismus hält die Harze. Er ermöglicht es dem Bediener, die beiden Komponenten zu mischen und sie dann in die Form zu gießen, während das System versiegelt und unter Vakuum bleibt. Dies verhindert, dass beim Gießen Luft eindringt.

Die Abwägungen verstehen

Obwohl leistungsstark, ist das Vakuumgießen ein spezialisierter Prozess mit klaren Vorteilen und Einschränkungen.

Hauptvorteil: Hohe Detailtreue und Präzision

Der Hauptvorteil ist die Fähigkeit, Teile mit extrem feinen Details und komplexen Geometrien ohne Hohlräume, Blasen oder Oberflächenfehler herzustellen, die bei anderen Gießverfahren häufig auftreten.

Hauptvorteil: Materialsimulation

Es steht eine breite Palette von Polyurethanharzen zur Verfügung, die die Eigenschaften von Produktionskunststoffen wie ABS, Polycarbonat (PC) und gummiartigen Elastomeren simulieren können. Dies macht es ideal für funktionale Prototypen.

Einschränkung: Lebensdauer der Form

Silikonformen sind nicht permanent. Sie verschlechtern sich mit jedem Gießzyklus aufgrund chemischer und thermischer Belastung. Eine einzelne Form kann typischerweise nur 15 bis 25 Teile produzieren, bevor sie ersetzt werden muss.

Einschränkung: Nicht für die Massenproduktion geeignet

Vakuumgießen ist ein Chargenprozess. Er ist deutlich langsamer und arbeitsintensiver als Methoden zur Hochvolumenfertigung wie das Spritzgießen. Die Kosten pro Teil sind nur bei kleinen Stückzahlen wettbewerbsfähig.

Die richtige Wahl für Ihr Projekt treffen

Nutzen Sie diese Anleitung, um festzustellen, ob das Vakuumgießen die geeignete Lösung für Ihr spezifisches Ziel ist.

- Wenn Ihr Hauptaugenmerk auf der Designvalidierung und der Erstellung von Marketingmustern liegt: Dies ist die ideale Anwendung, da Sie eine Handvoll visuell und funktional realistischer Teile produzieren können.

- Wenn Ihr Hauptaugenmerk auf der Kleinserien- oder Überbrückungsproduktion (15–100 Stück) liegt: Vakuumgießen ist als „Brücke“ sehr effektiv, um die Lücke zu füllen, bevor in teure Werkzeuge für die Massenproduktion investiert wird.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion (500+ Stück) liegt: Dies ist nicht das richtige Werkzeug; Spritzguss oder andere Methoden für hohe Stückzahlen sind weitaus kosteneffizienter und effizienter.

Indem Sie die spezifische Rolle des Vakuumgießens im Produktentwicklungsprozess verstehen, können Sie es nutzen, um Ergebnisse mit hoher Detailtreue mit bemerkenswerter Effizienz zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Erkenntnis |

|---|---|

| Hauptfunktion | Erstellt blasenfreie Kopien eines Urmusters mithilfe von flüssigem Harz in einem Vakuum. |

| Ideal für | Prototyping, Designvalidierung und Kleinserienproduktion (15–100 Stück). |

| Hauptvorteil | Außergewöhnliche Detailwiedergabe und Materialsimulation für Funktionstests. |

| Haupteinschränkung | Silikonformen haben eine begrenzte Lebensdauer (typischerweise 15–25 Teile pro Form). |

Bereit für die Herstellung makelloser Prototypen und Überbrückungsteile?

KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung, die Sie benötigen, um Ihren Produktentwicklungsprozess zu perfektionieren. Unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für Ergebnisse mit hoher Detailtreue haben.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie Vakuumgießen Ihren Workflow verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Kleine Spritzgießmaschine für Laboranwendungen

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Automatische Vakuum-Heißpresse mit Touchscreen

- Vakuum-Kaltgießmaschine für die Probenvorbereitung

- Doppelplatten-Heizpresse für Labor

Andere fragen auch

- Was sind die drei Hauptunterschiede zwischen Formpressen und Spritzgießen? Wählen Sie das richtige Verfahren für Ihr Projekt

- Was kann man mit einer Spritzgussmaschine herstellen? Hochwertige Kunststoffteile effizient in Massenproduktion fertigen

- Welche Parameter sind bei der Auswahl der Spritzgießmaschine für dünnwandige Teile zu berücksichtigen? Wichtige Spezifikationen für die Hochgeschwindigkeitsproduktion

- Was ist die Formgebungstechnik? Ein Leitfaden zur Herstellung komplexer Teile in großen Stückzahlen

- Was ist der Unterschied zwischen Spritzguss und Druckformung? Ein Leitfaden zur Wahl des richtigen Verfahrens