Im Kern ist ein Vakuumsystem für das Sputtern eine hochkontrollierte Umgebung, die darauf ausgelegt ist, zwei unterschiedliche und kritische Druckzustände zu erreichen. Es erzeugt zunächst einen ultrareinen Hochvakuumzustand, um Verunreinigungen zu entfernen, und führt dann eine präzise, niederdruckige Gasatmosphäre ein, in der der Sputterprozess tatsächlich stattfinden kann.

Der zentrale Zweck eines Sputter-Vakuumsystems besteht nicht nur darin, Luft zu entfernen, sondern zunächst eine makellose Umgebung frei von reaktiven Gasen zu schaffen und dann ein stabiles, kontrolliertes Plasma aus einem hochreinen Sputtergas zu etablieren. Die Qualität Ihrer endgültigen Schicht wird davon bestimmt, wie gut das System diesen zweistufigen Prozess verwaltet.

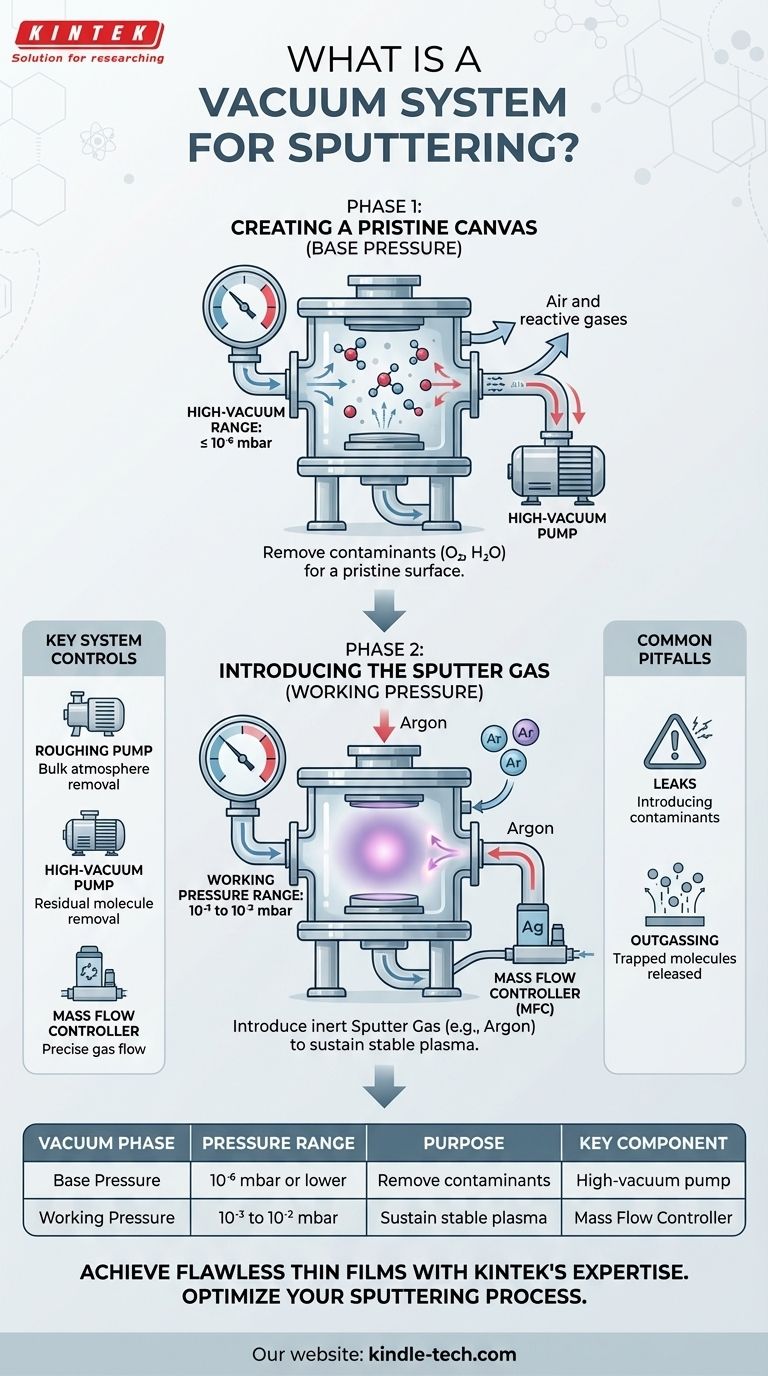

Die zweiphasige Druckumgebung

Der gesamte Sputterprozess hängt von der Fähigkeit des Vakuumsystems ab, zwei grundlegend unterschiedliche Umgebungen in der Kammer zu schaffen und zwischen ihnen zu wechseln: den Basisdruck und den Arbeitsdruck.

Der Basisdruck: Eine makellose Leinwand schaffen

Der erste Schritt besteht darin, die Kammer auf einen Basisdruck abzupumpen. Dies ist der niedrigste Druck, der vor dem Einleiten von Prozessgas erreicht wird.

Für hochwertiges Sputtern muss dieser im Hochvakuumbereich (10⁻⁶ mbar oder niedriger) liegen. Ziel ist es, so viele Restgasmoleküle wie möglich zu entfernen – insbesondere reaktive wie Sauerstoff und Wasserdampf.

Wird kein ausreichender Basisdruck erreicht, werden diese Verunreinigungen in Ihre abzuscheidende Schicht eingebaut, was deren Reinheit, Dichte und Leistung beeinträchtigt.

Der Arbeitsdruck: Das Sputtergas einleiten

Sobald ein sauberes Basisvakuum erreicht ist, wird ein hochreines, inertes Sputtergas (typischerweise Argon) in die Kammer geleitet.

Dies erhöht den Druck auf ein höheres Niveau, bekannt als Arbeitsdruck, normalerweise im Millitorr-Bereich (10⁻³ bis 10⁻² mbar).

Dieser Druck ist hoch genug, um ein stabiles Plasma aufrechtzuerhalten – das ionisierte Gas, das zum Beschuss des Targetmaterials erforderlich ist – aber niedrig genug, um den gesputterten Atomen zu ermöglichen, mit minimaler Interferenz zum Substrat zu gelangen.

Wichtige Systemfunktionen und Steuerungen

Ein Sputter-Vakuumsystem ist mehr als nur eine Pumpe und eine Kammer. Es erfordert eine präzise Steuerung der Gasumgebung, um wiederholbare Ergebnisse zu gewährleisten.

Abpumpen auf Hochvakuum

Das Erreichen des notwendigen Basisdrucks erfordert ein ausgeklügeltes Pumpsystem. Dies beinhaltet typischerweise eine Vorpumpe, um den Großteil der Atmosphäre zu entfernen, gefolgt von einer Hochvakuumpumpe (wie einer Turbomolekular- oder Kryopumpe), um die verbleibenden Moleküle zu entfernen.

Gasflussmanagement

Der Arbeitsdruck wird durch einen Massendurchflussregler (MFC) aufrechterhalten. Dieses Gerät misst präzise die Menge des in die Kammer eintretenden Sputtergases, gemessen in Standardkubikzentimetern pro Minute (sccm).

Dieser konstante, kontrollierte Fluss gewährleistet, dass das Plasma während der gesamten Abscheidung stabil bleibt, was entscheidend für die Erzielung einer gleichmäßigen Schichtdicke und -eigenschaften ist.

Häufige Fallstricke, die es zu vermeiden gilt

Das Verständnis potenzieller Probleme mit einem Vakuumsystem ist der Schlüssel zur Fehlerbehebung und zur Erzielung hochwertiger Ergebnisse.

Die Auswirkungen von Lecks

Selbst ein mikroskopisch kleines Leck in der Kammer kann verhindern, dass das System seinen Ziel-Basisdruck erreicht. Dies führt ständig atmosphärische Verunreinigungen ein, was die Reinheit der abgeschiedenen Schicht direkt beeinträchtigt.

Das Problem der Ausgasung

Materialien in der Kammer, einschließlich der Kammerwände selbst, können Moleküle (insbesondere Wasserdampf) einschließen und später wieder freisetzen. Dieses Phänomen, Ausgasung genannt, kann eine Hauptquelle für Verunreinigungen sein und die Zeit, die zum Erreichen des Basisdrucks benötigt wird, erheblich verlängern.

Die richtige Wahl für Ihr Ziel treffen

Die Qualität Ihres Vakuumsystems bestimmt direkt die Qualität Ihrer Dünnschicht. Die spezifischen Vakuumparameter, die Sie benötigen, hängen vollständig von Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen elektronischen oder optischen Schichten liegt: Sie müssen dem Erreichen des niedrigstmöglichen Basisdrucks (10⁻⁷ mbar oder besser) Priorität einräumen, um die Kontamination durch reaktive Gase zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion einfacher metallischer Beschichtungen liegt: Ein etwas höherer Basisdruck könnte akzeptabel sein, was schnellere Zykluszeiten durch Reduzierung der anfänglichen Abpumpzeit ermöglicht.

Letztendlich ist die Beherrschung Ihrer Vakuumumgebung der erste und wichtigste Schritt zur Beherrschung des Sputterprozesses selbst.

Zusammenfassungstabelle:

| Vakuumphase | Druckbereich | Zweck | Schlüsselkomponente |

|---|---|---|---|

| Basisdruck | 10⁻⁶ mbar oder niedriger | Entfernen von Verunreinigungen (O₂, H₂O) für eine makellose Startoberfläche. | Hochvakuumpumpe (z.B. Turbomolekularpumpe) |

| Arbeitsdruck | 10⁻³ bis 10⁻² mbar | Einleiten von Sputtergas (z.B. Argon) zur Aufrechterhaltung eines stabilen Plasmas. | Massendurchflussregler (MFC) |

Erzielen Sie makellose Dünnschichten mit einem Vakuumsystem, das auf Ihre Sputteranwendung zugeschnitten ist. Ob Ihre Priorität ultrahohe Reinheit für Forschung und Entwicklung oder hoher Durchsatz für die Produktion ist, die Expertise von KINTEK im Bereich Laborausrüstung stellt sicher, dass Sie die präzise Vakuumumgebung erhalten, die Sie benötigen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und wie wir Ihren Sputterprozess für überragende Ergebnisse optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Labor-Tisch-Wasserumlauf-Vakuumpumpe für Laboranwendungen

Andere fragen auch

- Welche Vorteile bietet eine Wasserring-Vakuumpumpe? Überragende Haltbarkeit für anspruchsvolle Laborumgebungen

- Wie funktioniert eine Wasserring-Vakuumpumpe? Entdecken Sie das effiziente Flüssigkeitskolbenprinzip

- Welche Arten von Gasen kann eine Wasserring-Vakuumpumpe fördern? Sichere Handhabung von brennbaren, kondensierbaren und verschmutzten Gasen

- Wofür kann ich eine Vakuumpumpe verwenden? Industrielle Prozesse antreiben von der Verpackung bis zur Automatisierung

- Was ist die Hauptfunktion einer Vakuumpumpe? Entfernung von Gasmolekülen zur Erzeugung eines kontrollierten Vakuums