Im Kontext von dünnen Filmen ist die Adhäsion die Kraft, die einen abgeschiedenen Film an der Oberfläche des darunter liegenden Materials, dem sogenannten Substrat, bindet. Sie ist die grundlegende Eigenschaft, die bestimmt, ob eine Beschichtung erfolgreich haftet und ihre Funktion erfüllt oder durch Ablösen oder Abblättern versagt. Ohne ausreichende Adhäsion werden alle anderen konstruierten Eigenschaften des Films – wie seine Haltbarkeit, optische Transparenz oder elektrische Leitfähigkeit – völlig nutzlos.

Die zentrale Herausforderung besteht nicht nur darin, eine Bindung zu erreichen, sondern sicherzustellen, dass die Adhäsionskräfte zwischen dem Film und dem Substrat stark genug sind, um die inneren Spannungen im Film und alle äußeren Kräfte, denen die Komponente während ihrer Betriebszeit ausgesetzt sein wird, zu überwinden.

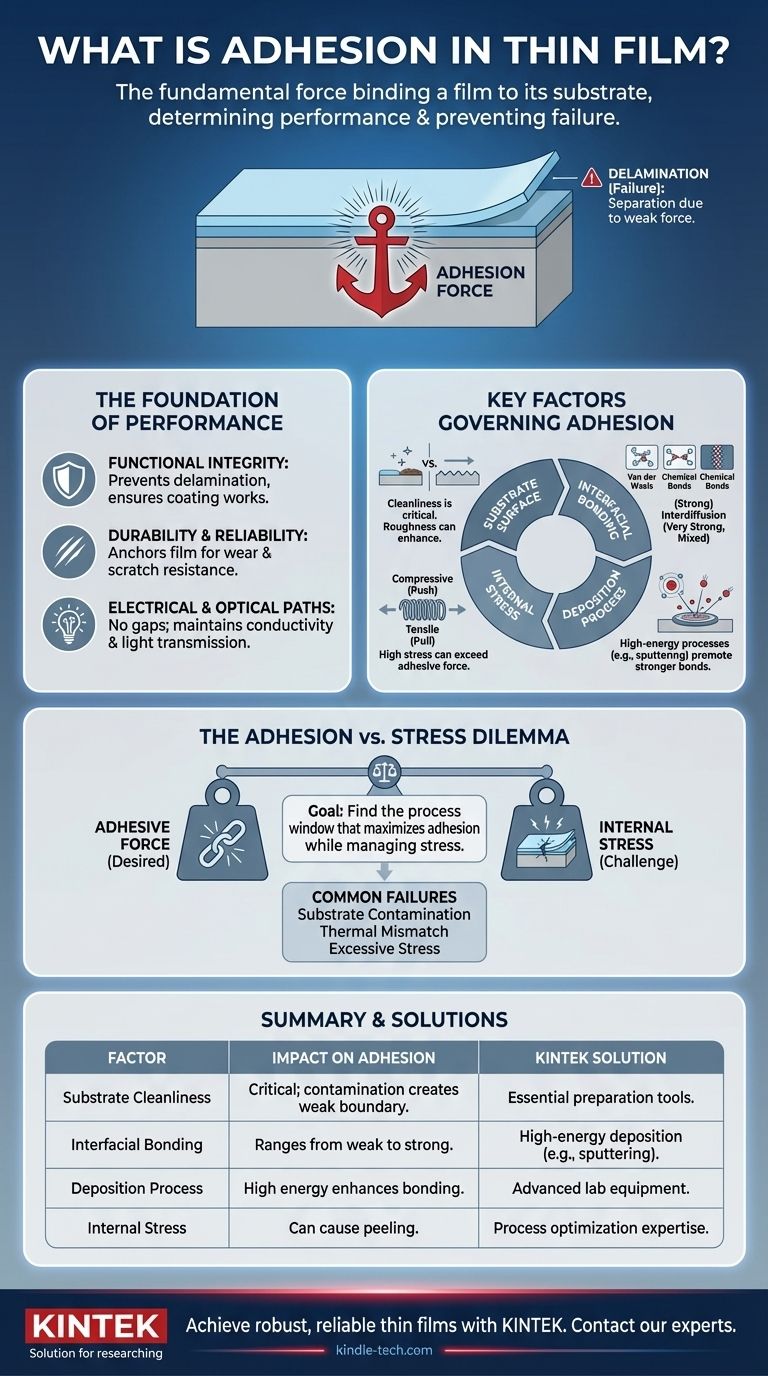

Die Grundlage der Leistung: Warum Adhäsion wichtig ist

Ein dünner Film ist nur so gut wie seine Bindung zum Substrat. Während Eigenschaften wie Härte oder Leitfähigkeit für eine bestimmte Anwendung konzipiert sind, ist die Adhäsion die nicht verhandelbare Voraussetzung, die es ermöglicht, diese Eigenschaften zu realisieren.

Gewährleistung der funktionalen Integrität

Auf ihrer grundlegendsten Ebene verhindert die Adhäsion die Delamination – die physikalische Trennung des Films vom Substrat. Wenn sich ein Film ablöst, kann er seine beabsichtigte Funktion nicht mehr erfüllen.

Ermöglichung von Haltbarkeit und Zuverlässigkeit

Eigenschaften wie Kratzfestigkeit hängen direkt von einer starken Adhäsion ab. Eine harte Beschichtung, die nicht gut haftet, wird bei Kratzern einfach abplatzen und keinen wirklichen Schutz bieten. Gute Adhäsion ist der Anker, der es einem Film ermöglicht, mechanischem Verschleiß während seiner Lebensdauer standzuhalten.

Auswirkungen auf elektrische und optische Pfade

Bei elektronischen oder photonischen Anwendungen erzeugt eine Delamination eine physische Lücke, die das System stört. Ein elektrischer Strom kann eine abgelöste leitende Spur nicht überbrücken, und Licht kann eine abgelöste optische Beschichtung nicht gleichmäßig durchdringen, was zu einem sofortigen Geräteausfall führt.

Schlüsselfaktoren, die die Adhäsion bestimmen

Die Erzielung einer starken Adhäsion ist ein komplexes Zusammenspiel zwischen dem Substrat, dem Filmmaterial und dem Abscheidungsprozess selbst. Es ist keine einzelne Eigenschaft, sondern das Ergebnis mehrerer beitragender Faktoren.

Die Substratoberfläche

Der Zustand des Substrats ist wohl der kritischste Faktor. Eine Oberfläche, die nicht akribisch sauber und frei von organischen Rückständen, Partikeln oder nativen Oxiden ist, erzeugt eine schwache Grenzschicht, die die Bildung einer starken Bindung verhindert.

Auch die Oberflächenrauheit kann eine Rolle spielen. Eine leicht aufgeraute Oberfläche kann die Oberfläche für die Bindung vergrößern und ein gewisses mechanisches Ineinandergreifen bieten, was die Adhäsion oft verbessert.

Grenzflächenbindungsmechanismen

Die eigentliche Bindung wird durch einen oder mehrere Mechanismen an der Film-Substrat-Grenzfläche gebildet. Diese reichen von schwachen Van-der-Waals-Kräften (Physisorption) bis hin zu viel stärkeren chemischen Bindungen (Chemisorption).

In einigen Fällen kann ein Prozess der Interdiffusion auftreten, bei dem Atome aus dem Film und dem Substrat miteinander verschmelzen, um eine abgestufte Grenzfläche zu bilden, was zu einer außergewöhnlich starken, robusten Bindung führt.

Der Abscheidungsprozess

Wie der Film gewachsen wird, hat tiefgreifende Auswirkungen. Hochenergetische Abscheidungsprozesse wie das Sputtern führen dazu, dass Atome mit erheblicher kinetischer Energie auf dem Substrat auftreffen. Diese Energie kann helfen, die Oberfläche zu reinigen und die Bildung stärkerer chemischer Bindungen oder einer dichteren Filmstruktur zu fördern, was die Adhäsion verbessert.

Innere Spannung

Nahezu alle dünnen Filme weisen ein gewisses Maß an innerer Spannung auf, die während des Abscheidungsprozesses entsteht. Diese Spannung kann entweder kompressiv (nach innen drückend) oder zugfest (nach außen ziehend) sein. Wenn die innere Spannung hoch genug ist, kann sie die Adhäsionskraft übersteigen und dazu führen, dass sich der Film spontan ablöst oder wölbt.

Verständnis der Kompromisse und Versagensmodi

Die Optimierung der Adhäsion ist selten einfach und erfordert oft das Ausbalancieren konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist der Schlüssel zur Fehlerbehebung.

Das Dilemma zwischen Adhäsion und Spannung

Oft erhöhen gerade die Abscheidungsparameter, die die Adhäsion verbessern (wie hohe Teilchenenergie), auch die innere Spannung im Film. Ein Prozess kann eine starke chemische Bindung an der Grenzfläche erzeugen, aber so viel Spannung aufbauen, dass sich der Film selbst zerstört. Das Ziel ist es, ein Prozessfenster zu finden, das die Adhäsion maximiert und gleichzeitig die innere Spannung auf einem beherrschbaren Niveau hält.

Häufige Ursachen für Adhäsionsversagen

Wenn sich ein Film ablöst, lässt sich die Ursache fast immer auf einige Schlüsselbereiche zurückführen. Der häufigste Übeltäter ist die Substratverunreinigung. Andere häufige Ursachen sind eine erhebliche Fehlanpassung der Wärmeausdehnung zwischen Film und Substrat oder eine zu hohe innere Spannung.

Die Herausforderung der Messung

Die Quantifizierung der Adhäsion ist notorisch schwierig. Einfache Methoden wie der „Klebebandtest“ sind qualitativ und nur wirksam, um eine sehr schlechte Adhäsion zu erkennen. Quantitativere Methoden wie der Kratztest oder der Abziehversuch liefern mehr Daten, können aber komplex in der Interpretation sein und spiegeln möglicherweise nicht perfekt die realen Versagensbedingungen wider.

Die richtige Wahl für Ihr Ziel treffen

Um eine robuste Adhäsion zu erreichen, müssen Sie Ihren Prozess auf Ihre spezifische Anwendung zuschneiden. Der optimale Ansatz hängt vollständig davon ab, was Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt (z. B. Hartbeschichtungen): Priorisieren Sie eine aggressive Vorreinigung des Substrats und ziehen Sie die Verwendung eines Hochenergie-Abscheidungsprozesses in Betracht, um eine dichte Filmstruktur und starke Grenzflächenbindung zu fördern.

- Wenn Ihr Hauptaugenmerk auf empfindlicher Elektronik oder Optik liegt: Legen Sie Wert auf akribische Kontaminationskontrolle und wählen Sie Film- und Substratmaterialien mit ähnlichen Wärmeausdehnungskoeffizienten, um Spannungen bei Temperaturänderungen zu minimieren.

- Wenn Sie ein Adhäsionsversagen diagnostizieren: Beginnen Sie immer mit der Untersuchung der Sauberkeit Ihres Substrats und der Grenzfläche zwischen Film und Substrat. Analysieren Sie die Prozessparameter, um die innere Spannung zu verstehen und möglicherweise zu mindern.

Letztendlich ist die Betrachtung der Adhäsion nicht als Merkmal, sondern als die grundlegende Plattform für Ihren dünnen Film der entscheidende erste Schritt zu einer erfolgreichen und zuverlässigen Anwendung.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf die Adhäsion |

|---|---|

| Substratreinheit | Kritisch; Verunreinigungen erzeugen eine schwache Grenzschicht. |

| Grenzflächenbindung | Reicht von schwachen Van-der-Waals-Kräften bis hin zu starken chemischen Bindungen. |

| Abscheidungsprozess | Hochenergieprozesse (z. B. Sputtern) können die Bindung verbessern. |

| Innere Spannung | Hohe Spannung kann die Adhäsionskraft übersteigen und Ablösung verursachen. |

Erreichen Sie robuste, zuverlässige dünne Filme mit KINTEK.

Starke Adhäsion ist die nicht verhandelbare Grundlage für den Erfolg jeder Beschichtung. Ob Sie verschleißfeste Oberflächen, fortschrittliche Elektronik oder Präzisionsoptik entwickeln – die Expertise von KINTEK bei Laborgeräten und Verbrauchsmaterialien kann Ihnen helfen, Ihren Prozess zu optimieren. Von Hochenergie-Sputteranlagen bis hin zu unverzichtbaren Werkzeugen zur Substratvorbereitung bieten wir die Lösungen, die Sie benötigen, um die Grenzflächenbindung zu meistern und Delamination zu verhindern.

Lassen Sie uns gemeinsam eine stärkere Bindung aufbauen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsherausforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Vakuum-Kaltgießmaschine für die Probenvorbereitung

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

Andere fragen auch

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch

- Was ist Warmpressen? Erreichen Sie überlegene Dichte und komplexe Formen mit Hitze und Druck

- Welchen Vorteil bietet das Warmpressen? Erzielen Sie stärkere, komplexere Teile

- Was ist Heißpresslaminierung? Der ultimative Leitfaden zur starken, dauerhaften Materialverbindung

- Was sind die Vor- und Nachteile des Warmumformens? Erschließen Sie Ultrahochfestigkeit für Automobilteile