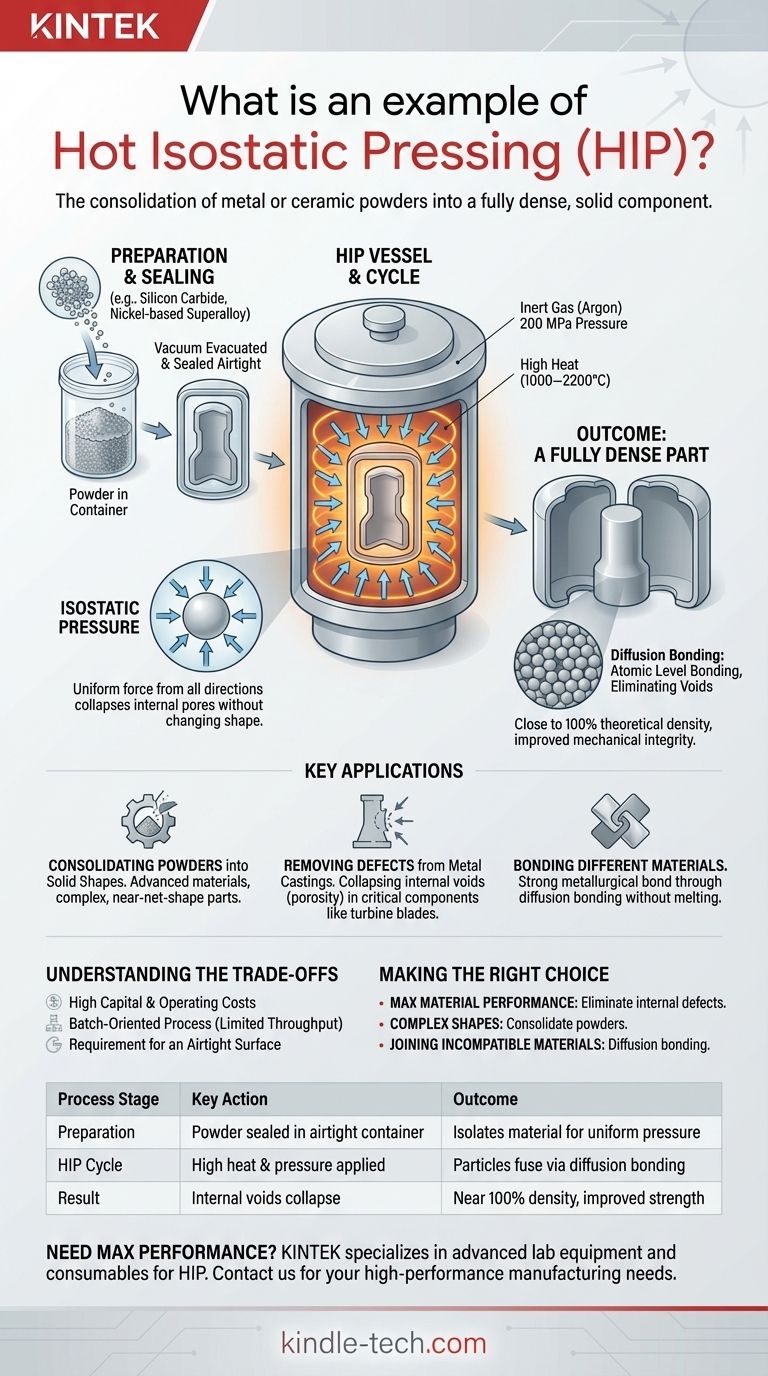

Ein klassisches Beispiel für das heißisostatische Pressen (HIP) ist die Konsolidierung von Metall- oder Keramikpulvern zu einem vollständig dichten, festen Bauteil. Bei diesem Verfahren wird ein Pulver wie Siliziumkarbid oder eine Nickelbasis-Superlegierung unter Vakuum in einem Metall- oder Glasbehälter versiegelt. Dieser Behälter wird dann in eine HIP-Kammer gegeben, wo immenser, gleichmäßiger Druck (bis zu 200 MPa) und hohe Hitze aufgebracht werden, wodurch die einzelnen Pulverpartikel miteinander verschmelzen und alle inneren Hohlräume beseitigt werden.

Der Hauptzweck des heißisostatischen Pressens besteht nicht darin, ein Bauteil umzuformen, sondern seine innere Struktur grundlegend zu perfektionieren. Es nutzt gleichmäßiges Hochdruckgas bei erhöhten Temperaturen, um innere Porosität zu beseitigen und Materialien mit überlegener Dichte und mechanischer Integrität zu erzeugen.

Wie der HIP-Prozess die Verdichtung erreicht

Das heißisostatische Pressen ist ein präzises Herstellungsverfahren, das drei Schlüsselelemente – hohe Temperatur, hohen Druck und eine inerte Atmosphäre – kombiniert, um Ergebnisse zu erzielen, die andere Methoden nicht erreichen können.

### Die Vorbereitungs- und Versiegelungsstufe

Bei pulverförmigen Materialien beginnt der Prozess damit, dass das Pulver in einen Behälter, oft aus Metall, gefüllt wird, der bereits die gewünschte Endform des Bauteils hat. Dieser Behälter wird dann evakuiert, um ein Vakuum zu erzeugen, und luftdicht verschlossen.

Diese Versiegelung ist entscheidend, da sie das Material von dem Druckgas isoliert und es ermöglicht, dass der Außendruck gleichmäßig auf das Pulver im Inneren einwirkt.

### Der HIP-Zyklus: Druck und Temperatur

Der versiegelte Behälter wird in eine zylindrische Heizkammer geladen. Die Kammer wird mit einem Inertgas, typischerweise Argon, gefüllt, das nicht mit dem Material reagiert.

Während der Ofen das Bauteil auf eine bestimmte Temperatur (oft 1000–2200 °C) erhitzt, wird gleichzeitig der Gasdruck erhöht. Diese Kombination aus Hitze und Druck wird für eine festgelegte Zeit aufrechterhalten.

### Die Rolle des isostatischen Drucks

Der Begriff „isostatisch“ ist der Schlüssel zum Verständnis des Prozesses. Er bedeutet, dass das Hochdruckgas eine Kraft gleichmäßig aus allen Richtungen auf das Bauteil ausübt.

Da der Druck perfekt gleichmäßig ist, kollabieren innere Poren und Hohlräume, ohne die makroskopische Gesamtform des Bauteils zu verändern.

### Das Ergebnis: Ein vollständig dichtes Teil

Der immense Druck und die hohe Temperatur zwingen die einzelnen Pulverpartikel oder inneren Oberflächen eines Gussstücks, sich auf atomarer Ebene miteinander zu verbinden. Dieser als Diffusionsschweißen bekannte Prozess eliminiert die mikroskopischen Lücken und führt zu einem Teil, das nahezu 100 % seiner theoretisch maximalen Dichte erreicht.

Wichtige Anwendungen des heißisostatischen Pressens

Die einzigartigen Fähigkeiten von HIP machen es für die Herstellung von Hochleistungsbauteilen unerlässlich, bei denen innere Fehler katastrophal wären.

### Konsolidierung von Pulvern zu festen Formen

HIP ist eine primäre Methode zur Herstellung von vollständig dichten Teilen aus fortschrittlichen Metall-, Keramik- oder Verbundpulvern. Dies ist besonders nützlich für Materialien, die schwer zu gießen oder zu bearbeiten sind, und ermöglicht die Herstellung komplexer Bauteile in nahezu Endform (near-net-shape).

### Entfernung von Defekten aus Metallgussteilen

Viele kritische Gussteile, wie Turbinenschaufeln für Strahltriebwerke oder medizinische Implantate, können mikroskopisch kleine innere Hohlräume (Porosität) aus dem Gießprozess aufweisen. HIP unterzieht diese Teile seinem Zyklus, lässt die Hohlräume kollabieren und verbessert die Ermüdungsfestigkeit und Festigkeit des Materials erheblich.

### Verbindung unterschiedlicher Materialien

HIP kann verwendet werden, um eine starke metallurgische Verbindung zwischen ungleichen Materialien herzustellen, ohne diese zu schmelzen. Indem zwei unterschiedliche Materialien in engen Kontakt in der HIP-Kammer gebracht werden, bewirken Hitze und Druck, dass Atome über die Grenze diffundieren, wodurch eine nahtlose Festkörperverbindung entsteht, die oft stärker ist als die Ausgangsmaterialien.

Verständnis der Kompromisse

Obwohl HIP unglaublich effektiv ist, handelt es sich um einen spezialisierten Prozess mit spezifischen Überlegungen, die ihn für alle Anwendungen ungeeignet machen.

### Hohe Kapital- und Betriebskosten

Die Ausrüstung, die zur sicheren Aufnahme extremer Temperaturen und Drücke erforderlich ist, ist komplex und teuer. Der Prozess ist außerdem energieintensiv, was im Vergleich zu herkömmlichen Herstellungsmethoden zu höheren Kosten pro Teil führt.

### Ein Batch-orientierter Prozess

HIP ist kein kontinuierlicher Prozess. Teile müssen in die Kammer geladen, einem bestimmten Zeit-Temperatur-Druck-Zyklus unterzogen und dann abgekühlt werden, bevor sie entnommen werden können. Diese Batch-Natur begrenzt den Durchsatz im Vergleich zu anderen Methoden.

### Erfordernis einer luftdichten Oberfläche

Damit der Prozess bei Bauteilen mit vorhandener Porosität (wie Gussstücken) funktioniert, müssen die Poren intern und nicht mit der Oberfläche verbunden sein. Wenn Poren zur Oberfläche hin offen sind, dringt das Druckgas einfach in die Hohlräume ein, anstatt sie zum Kollabieren zu bringen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz von HIP hängt vollständig von den Leistungsanforderungen Ihres Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung liegt: Verwenden Sie HIP, um interne Defekte in kritischen Komponenten wie Luft- und Raumfahrtgussteilen oder medizinischen Implantaten zu beseitigen und mechanische Eigenschaften zu erzielen, die sonst nicht möglich wären.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen aus fortschrittlichen Materialien liegt: Verwenden Sie HIP, um schwer zu bearbeitende Metall- oder Keramikpulver zu einem festen Teil in nahezu Endform zu konsolidieren.

- Wenn Ihr Hauptaugenmerk auf der Verbindung inkompatibler Materialien liegt: Verwenden Sie HIP zum Diffusionsschweißen, um bimodale Komponenten ohne die Defekte herkömmlicher Schweiß- oder Lötverfahren herzustellen.

Letztendlich ist das heißisostatische Pressen ein leistungsstarkes Werkzeug zur Ingenieurtechnik von Materialien auf mikroskopischer Ebene, um eine außergewöhnliche makroskopische Leistung zu erzielen.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Ergebnis |

|---|---|---|

| Vorbereitung | Pulver wird in luftdichtem Behälter versiegelt | Isoliert das Material für gleichmäßigen Druck |

| HIP-Zyklus | Hohe Hitze (1000–2200 °C) & Druck (bis zu 200 MPa) werden angewendet | Partikel verschmelzen durch Diffusionsschweißen |

| Ergebnis | Innere Hohlräume kollabieren | Nahezu 100 % Dichte, verbesserte Festigkeit & Ermüdungslebensdauer |

Müssen Sie maximale Materialleistung für Ihre kritischen Komponenten erreichen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für die Materialbearbeitung wie das heißisostatische Pressen. Ob Sie fortschrittliche Pulver konsolidieren, Defekte in Luft- und Raumfahrtgussteilen beseitigen oder ungleiche Materialien diffusionsschweißen – unsere Expertise kann Ihnen helfen, Ihre inneren Strukturen zu perfektionieren und überlegene mechanische Eigenschaften zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Anforderungen Ihres Labors an die Hochleistungsproduktion unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Was sind die industriellen Anwendungen der Kaltumformung? Erreichen Sie überlegene Festigkeit und Präzision bei Metallteilen

- Was ist isostatisches Pressen von Keramik? Gleichmäßige Dichte und komplexe Formen erreichen

- Wie hilft die Kaltisostatische Pressung (CIP) Technologie, das Wachstum von Lithium-Dendriten zu unterdrücken? Verbesserung der Batteriesicherheit.

- Warum Kaltpressen für Li10SnP2S12-Elektrolytpellets verwenden? Stabilität in Sulfidelektrolyten erhalten

- Was sind die Vorteile des isostatischen Pressens? Erzielung überlegener Materialintegrität und Designfreiheit

- Was sind HIP und CIP in der Pulvermetallurgie? Wählen Sie den richtigen Prozess für Ihre Materialien

- Was ist das Verfahren des isostatischen Pressens? Gleichmäßige Dichte für komplexe Teile erreichen

- Was sind die Anwendungen des kalten isostatischen Pressens? Erzielen Sie eine gleichmäßige Dichte für komplexe Teile