Im Kern ist eine SPS-Maschine ein hochmoderner Ofen, der zur Materialverarbeitung eingesetzt wird. Das Akronym steht für Spark Plasma Sintering, obwohl die Technologie auch als Field Assisted Sintering Technology (FAST) bekannt ist. Sie verwendet einen leistungsstarken, gepulsten Gleichstrom in Kombination mit uniaxialem Druck, um Pulver schnell zu einer dichten, festen Masse zu konsolidieren. Im Gegensatz zu einem herkömmlichen Ofen, der von außen nach innen heizt, leitet eine SPS-Maschine den Strom direkt durch die leitfähige Form und das Material selbst, wodurch unglaublich hohe Aufheizraten erzielt werden.

Der zentrale Vorteil einer SPS-Maschine ist ihre Geschwindigkeit. Durch die Konsolidierung von Materialien in Minuten statt in Stunden verhindert sie das unerwünschte Kornwachstum, das langsamere, Hochtemperaturmethoden plagt, und ermöglicht die Herstellung fortschrittlicher Materialien mit überlegenen Eigenschaften, die auf herkömmliche Weise oft nicht zu erreichen sind.

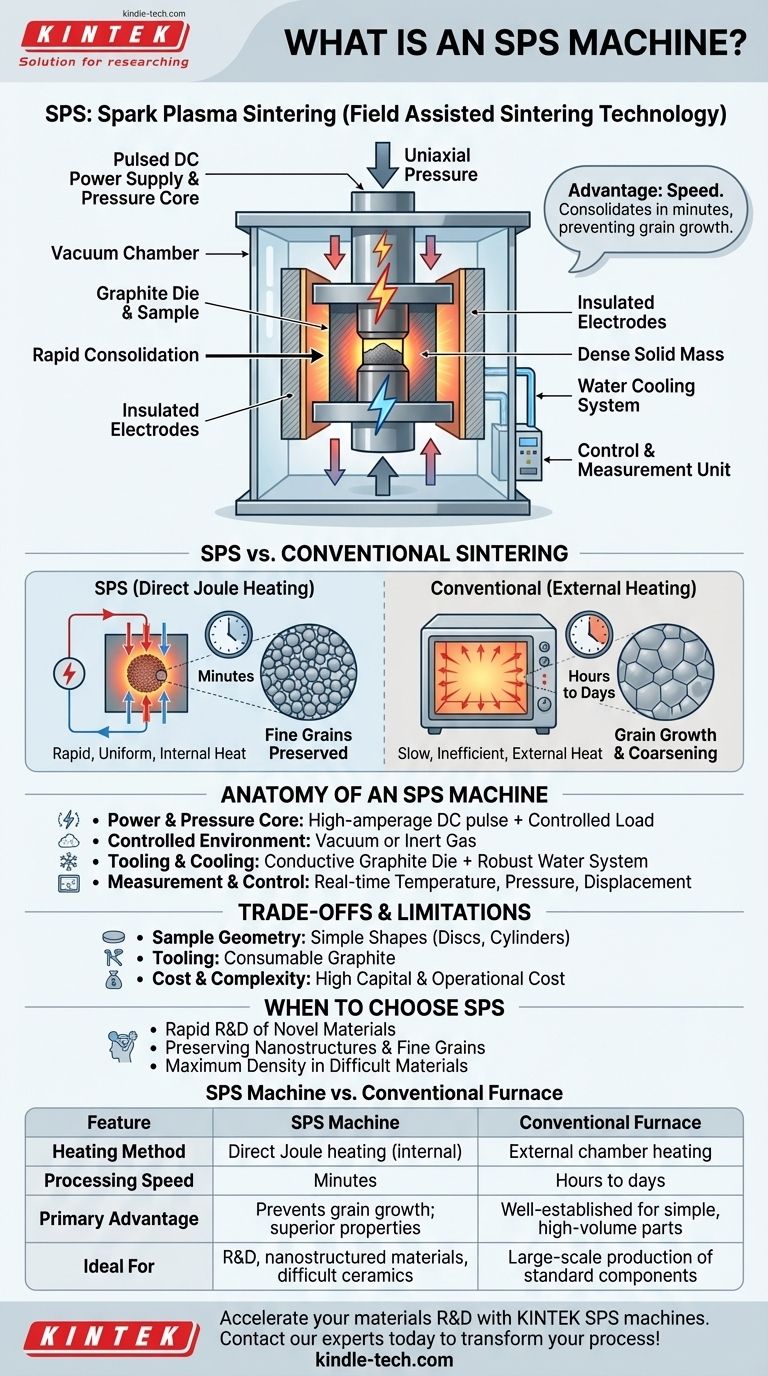

Wie sich SPS grundlegend vom konventionellen Sintern unterscheidet

Um den Wert einer SPS-Maschine zu verstehen, ist es wichtig, sie mit traditionellen Sinteröfen zu vergleichen, die seit Jahrzehnten der Standard sind. Der Unterschied liegt in der Art und Weise, wie Energie an das Material abgegeben wird.

Das Prinzip der direkten Joule-Heizung

Ein konventioneller Ofen funktioniert wie ein Backofen, der eine Kammer langsam durch Strahlung oder Konvektion aufheizt. Dieser Prozess ist ineffizient und zeitaufwändig.

Eine SPS-Maschine verwendet Joule-Heizung. Die Probe und ihre Graphitform werden Teil des Stromkreises. Wenn ein Hochstrom durch sie fließt, führt ihr eigener elektrischer Widerstand dazu, dass sie sich fast augenblicklich und gleichmäßig von innen aufheizen.

Die Rolle des uniaxialen Drucks

Während die Probe erhitzt wird, übt die SPS-Maschine durch die Elektroden einen konstanten mechanischen Druck aus. Diese Kraft unterstützt die Partikelumordnung und plastische Verformung, drückt die Porosität heraus und beschleunigt den Verdichtungsprozess erheblich.

Der "Spark Plasma"-Effekt

Der Name stammt von einem theoretisierten Phänomen, bei dem elektrische Entladungen oder Funken in den Lücken zwischen Pulverpartikeln erzeugt werden. Es wird angenommen, dass dies ein lokalisiertes Plasma erzeugt, das die Partikeloberflächen von Verunreinigungen (wie Oxiden) reinigt und so die Bindung und Verdichtung des Materials weiter fördert.

Aufbau einer typischen SPS-Maschine

Obwohl die Designs variieren, sind alle SPS-Maschinen um einige Kernsysteme herum aufgebaut, die im Zusammenspiel eine präzise Kontrolle über die Sinterumgebung ermöglichen.

Der Leistungs- und Druckkern

Dies ist das Herzstück der Maschine. Es besteht aus einer Hochstrom-DC-Impulsstromversorgung, die Tausende von Ampere Strom liefern kann, und einem hydraulischen oder elektrischen Drucksystem, das eine kontrollierte Last auf die Probe ausübt.

Die kontrollierte Umgebung

Der gesamte Prozess findet in einer Vakuumkammer statt. Das Entfernen von Luft ist entscheidend, um zu verhindern, dass die Probe und die Graphitwerkzeuge bei den extrem hohen Temperaturen oxidieren und verbrennen. Die Kammer kann auch mit einem Inertgas wie Argon gefüllt werden.

Das Werkzeug- und Kühlsystem

Das pulverförmige Material wird in einen Graphit-Gesenk-Satz (eine Form und zwei Stempel) geladen. Graphit wird verwendet, weil es sowohl elektrisch leitfähig ist als auch sehr hohen Temperaturen standhält. Ein robustes Wasserkühlsystem ist unerlässlich, um die Kammer, Elektroden und andere Maschinenkomponenten zu schützen.

Die Mess- und Steuereinheit

SPS ist ein Präzisionsprozess. Hochentwickelte Sensoren überwachen und steuern ständig wichtige Parameter, einschließlich Temperatur (über Pyrometer), angelegtem Druck und der Verschiebung des Stempels, die in Echtzeit anzeigt, wie stark die Probe schrumpft oder verdichtet wird.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist die SPS-Technologie keine Universallösung. Ihr einzigartiger Mechanismus bringt spezifische Einschränkungen mit sich, die es zu verstehen gilt.

Probengeometrie und -größe

Die Verwendung von uniaxialem Druck begrenzt SPS im Allgemeinen auf die Herstellung von Teilen mit relativ einfachen Geometrien, wie Scheiben, Zylinder und Quadrate. Die Herstellung komplexer, dreidimensionaler Formen ist sehr schwierig.

Material- und Werkzeugeinschränkungen

Der Standardprozess basiert auf einer elektrisch leitfähigen Graphitform. Das Sintern von hochisolierenden Keramiken kann schwieriger sein und erfordert manchmal alternative Werkzeugkonfigurationen. Darüber hinaus ist das Graphitwerkzeug ein Verbrauchsmaterial, das sich bei jeder Verwendung, insbesondere bei extremen Temperaturen und Drücken, abnutzt, was die Betriebskosten erhöht.

Kosten und Komplexität

SPS-Maschinen sind spezialisierte Hochleistungsinstrumente. Sie stellen eine deutlich höhere Kapitalinvestition dar und weisen eine größere betriebliche Komplexität auf als ein Standard-Industrieofen.

Wann man eine SPS-Maschine wählen sollte

Die Wahl der richtigen Konsolidierungstechnologie hängt vollständig von Ihren Materialzielen, Ihrem Produktionsvolumen und Ihrem Budget ab. SPS zeichnet sich in spezifischen, hochwertigen Anwendungen aus.

- Wenn Ihr Hauptaugenmerk auf der schnellen Forschung und Entwicklung neuartiger Materialien liegt: Die Geschwindigkeit des SPS-Prozesses ist unübertroffen, um schnell neue Zusammensetzungen zu iterieren und Prüfkörper in wenigen Stunden zu erstellen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung von Nanostrukturen oder feinen Körnern liegt: Die extrem kurze Verarbeitungszeit und die niedrigeren Sintertemperaturen von SPS sind entscheidend, um das Kornwachstum zu verhindern, das viele fortschrittliche Materialien schwächt.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte in schwer zu sinternden Materialien zu erreichen: Die Kombination aus direkter Hitze und Druck in einer SPS-Maschine erreicht oft theoretische Dichten in Materialien (wie hochschmelzenden Metallen oder bestimmten Keramiken), die andere Methoden nicht erreichen können.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher Komponenten liegt: Für viele Anwendungen können traditionelle, langsamere Methoden wie Press- und Sinter- oder Heißpressverfahren in großem Maßstab kostengünstiger sein.

Letztendlich ist eine SPS-Maschine ein transformatives Werkzeug für die Werkstofftechnik, das die Entwicklung von Materialien der nächsten Generation ermöglicht, indem es die Dynamik von Zeit, Temperatur und Druck grundlegend verändert.

Zusammenfassungstabelle:

| Merkmal | SPS-Maschine | Konventioneller Ofen |

|---|---|---|

| Heizmethode | Direkte Joule-Heizung (intern) | Externe Kammerheizung |

| Verarbeitungsgeschwindigkeit | Minuten | Stunden bis Tage |

| Hauptvorteil | Verhindert Kornwachstum; überlegene Materialeigenschaften | Etabliert für einfache, großvolumige Teile |

| Ideal für | F&E, nanostrukturierte Materialien, schwer zu sinternde Keramiken | Großserienproduktion von Standardkomponenten |

Bereit, Ihre Material-F&E mit der Präzision des Spark Plasma Sintering zu beschleunigen?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich SPS-Maschinen, um Ihnen bei der Entwicklung von Materialien der nächsten Generation mit überlegenen Eigenschaften zu helfen. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für Ihre spezifischen Laboranforderungen erhalten, vom Rapid Prototyping bis zur Erzielung maximaler Dichte in anspruchsvollen Materialien.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine SPS-Maschine Ihren Forschungs- und Entwicklungsprozess transformieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- CF KF Flansch Vakuum-Elektroden-Durchführung Kabelabdichtungseinheit für Vakuumsysteme

- Einzelstempel-Elektro-Tablettenpressmaschine TDP-Tablettenstanzmaschine

- Kleine Spritzgießmaschine für Laboranwendungen

- Automatische Labor-Heißpresse

Andere fragen auch

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten

- Kann Aluminium gesintert werden? Überwindung der Oxidschicht für komplexe, leichte Bauteile

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen