Im Kern ist Glühen ein Prozess der kontrollierten Entspannung für Materialien. Es ist eine spezifische Wärmebehandlung, bei der ein Material auf eine bestimmte Temperatur erhitzt, dort für eine gewisse Zeit gehalten und dann mit einer kontrollierten, typischerweise langsamen Rate abgekühlt wird. Dies geschieht, um einen weicheren, duktileren und innerlich stabileren Zustand zu erreichen, wodurch das Material leichter zu bearbeiten und widerstandsfähiger gegen Bruch wird.

Beim Glühen geht es nicht primär darum, ein Material stärker zu machen; es geht darum, es besser verarbeitbar und stabiler zu machen. Durch das Anwenden von Wärme und anschließendes langsames Abkühlen setzen Sie die innere Struktur des Materials grundlegend zurück, bauen aufgestaute Spannungen ab und beseitigen die Sprödigkeit, die durch frühere Herstellungsprozesse verursacht wurde.

Die Mechanik des Glühens: Ein mikrostruktureller Reset

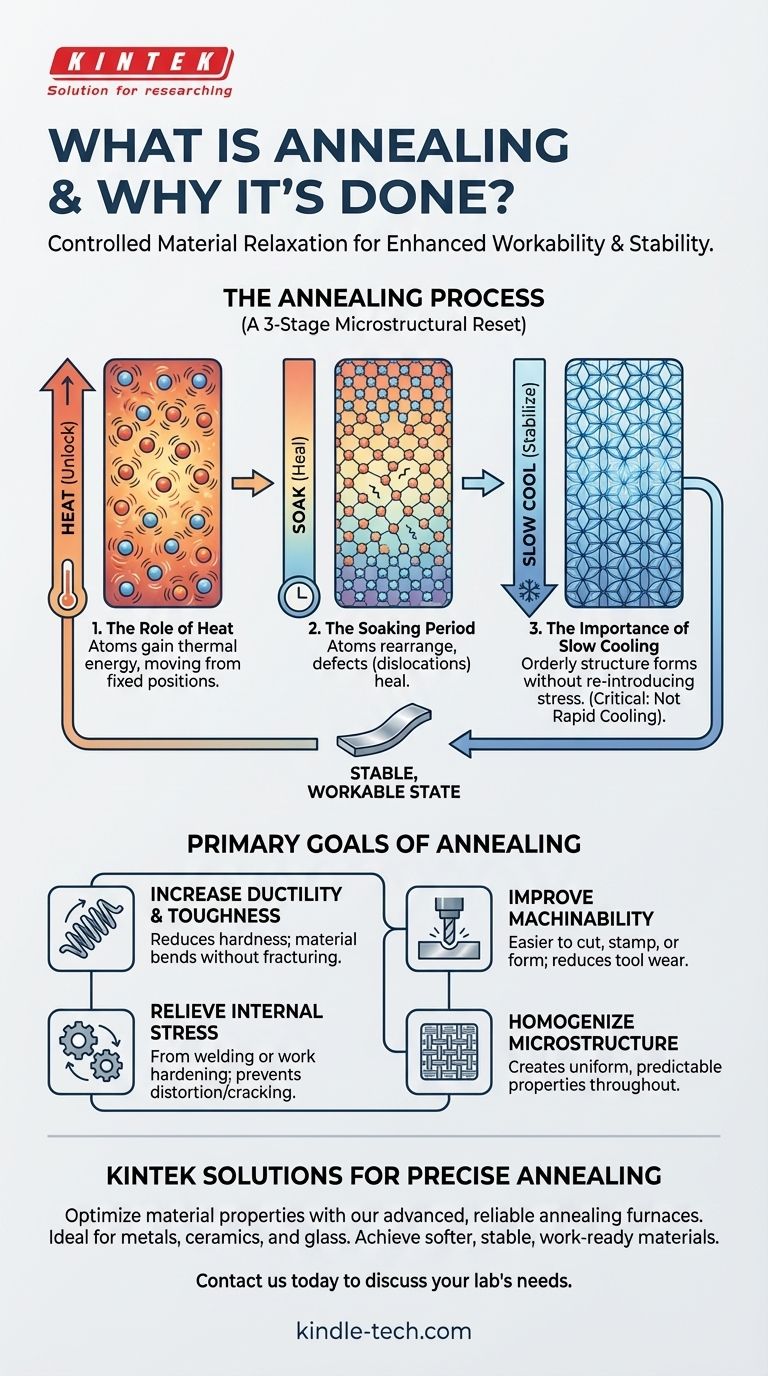

Glühen ist ein präziser, dreistufiger Prozess, der die innere Kristallstruktur eines Materials grundlegend verändert, um wünschenswertere Eigenschaften zu erzielen.

Die Rolle der Wärme: Die Kristallstruktur freisetzen

Wenn ein Material während des Glühens erhitzt wird, nehmen seine Atome thermische Energie auf. Diese Energie ermöglicht es ihnen, stärker zu vibrieren und sich von ihren festen Positionen im Kristallgitter zu bewegen. Die Temperatur ist hoch genug, um diese Bewegung zu ermöglichen, bleibt aber unter dem Schmelzpunkt des Materials.

Die Haltezeit: Ermöglichen, dass Defekte heilen

Das Material wird dann bei dieser erhöhten Temperatur gehalten, eine Phase, die als „Haltezeit“ bezeichnet wird. Während dieser Zeit können sich die mobilen Atome in einen gleichmäßigeren und energieärmeren Zustand umordnen. Dieser Prozess reduziert oder eliminiert Versetzungen – Defekte und Unregelmäßigkeiten in der Kristallstruktur, die die Hauptursache für Härte und Sprödigkeit sind.

Die Bedeutung des langsamen Abkühlens: Stabilität festschreiben

Schließlich wird das Material langsam abgekühlt. Diese langsame Rate ist entscheidend, da sie es der neuen, geordneteren Kristallstruktur ermöglicht, sich ohne Wiedereinführung innerer Spannungen zu bilden. Eine schnelle Abkühlung (Abschrecken) würde das Material in einem ungeordneten Zustand einfangen, wodurch es hart und spröde würde – genau das Gegenteil des Ziels des Glühens.

Die Hauptziele des Glühens

Ingenieure und Hersteller führen Glühen durch, um spezifische Probleme zu lösen und Materialien für nachfolgende Operationen vorzubereiten.

Härte reduzieren und Duktilität erhöhen

Der häufigste Grund für das Glühen ist das Erweichen eines Materials. Durch die Reduzierung von Kristallversetzungen erhöht das Glühen die Duktilität (die Fähigkeit, zu einem Draht gezogen oder ohne Bruch verformt zu werden) und die Zähigkeit, wodurch das Material weniger anfällig für Risse unter Belastung wird.

Innere Spannungen abbauen

Prozesse wie Schweißen, Gießen oder Kaltverfestigung (z. B. Biegen oder Hämmern) erzeugen immense innere Spannungen in der Struktur eines Materials. Diese Spannungen können im Laufe der Zeit zu vorzeitigem Versagen oder Maßverzerrungen führen. Glühen bietet eine kontrollierte Möglichkeit, diese gespeicherte Energie freizusetzen und eine stabilere und vorhersehbarere Komponente zu schaffen.

Verbesserung der Bearbeitbarkeit und Umformbarkeit

Ein weicheres, duktileres Material lässt sich deutlich leichter bearbeiten, schneiden, stanzen oder biegen. Das Glühen eines Werkstücks vor diesen Operationen reduziert den Werkzeugverschleiß, verbessert die Oberflächengüte und ermöglicht eine aggressivere Kaltumformung, ohne dass das Material reißt.

Homogenisierung der Mikrostruktur

Glühen verfeinert die Kornstruktur des Materials und macht sie gleichmäßiger und konsistenter. Diese Homogenisierung stellt sicher, dass die mechanischen Eigenschaften über das gesamte Bauteil hinweg vorhersehbar sind.

Die wichtigsten Variationen und Überlegungen verstehen

Obwohl das Prinzip universell ist, wird die Anwendung des Glühens auf spezifische Materialien und gewünschte Ergebnisse zugeschnitten.

Der Kompromiss: Härte vs. Duktilität

Glühen ist eine bewusste Entscheidung, Härte und Zugfestigkeit zugunsten von Duktilität und Verarbeitbarkeit zu opfern. Für Anwendungen, die maximale Härte erfordern, würde eine andere Wärmebehandlung, wie Abschrecken und Anlassen, verwendet werden.

Sonderfall: Vakuumglühen

Die Durchführung des Glühprozesses in einem Vakuum verhindert Oxidation und Oberflächenkontamination. Dies ist entscheidend für Materialien, bei denen die Oberflächengüte und Reinheit kritisch sind, was zu einem hellen, sauberen Teil führt, das keine weitere Reinigung erfordert.

Sonderfall: Wasserstoffarmes Glühen

Auch als „Baking“ bekannt, ist dies ein spezifisches Niedertemperaturglühen, das dazu dient, eingeschlossenen Wasserstoff aus Metallen, insbesondere Stahl, zu entfernen. Dieser Prozess ist unerlässlich, um Wasserstoffversprödung zu verhindern, einen katastrophalen Versagensmodus, bei dem Wasserstoff dazu führt, dass das Metall unter Last reißt.

Jenseits von Metallen: Glühen von Keramik und Glas

Die Prinzipien des Glühens sind nicht auf Metalle beschränkt. Keramik- und Glaskomponenten werden ebenfalls geglüht, um innere Spannungen abzubauen, die während der Herstellung entstehen, was ihre mechanische Festigkeit und Beständigkeit gegen Thermoschock erheblich verbessert.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Glühprozesses hängt vollständig davon ab, was Sie mit Ihrem Material erreichen möchten.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Material für umfangreiche Bearbeitung oder Kaltumformung vorzubereiten: Glühen Sie, um die Duktilität zu maximieren und die Härte zu reduzieren, was Werkzeugverschleiß und Materialbruch während der Verarbeitung verhindert.

- Wenn Ihr Hauptaugenmerk darauf liegt, die langfristige Stabilität eines geschweißten oder stark bearbeiteten Teils sicherzustellen: Verwenden Sie ein Spannungsarmglühen, um innere Spannungen zu entfernen, die im Betrieb zu Rissen oder Verformungen führen könnten.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Versprödung in hochfesten Stählen zu verhindern: Verwenden Sie ein spezielles Niedertemperatur-Backen oder „wasserstoffarmes Glühen“, um eingeschlossenen Wasserstoff auszutreiben, ohne die Basishärte wesentlich zu verändern.

Letztendlich ermöglicht Ihnen das Glühen, die Eigenschaften eines Materials zurückzusetzen und eine spröde, beanspruchte Komponente in eine stabile und bearbeitbare Grundlage zu verwandeln.

Zusammenfassungstabelle:

| Ziel des Glühens | Hauptvorteil |

|---|---|

| Härte reduzieren | Erhöht Duktilität und Zähigkeit |

| Innere Spannungen abbauen | Verhindert Risse und Verformungen |

| Bearbeitbarkeit verbessern | Leichter zu schneiden, zu biegen und zu formen |

| Mikrostruktur homogenisieren | Erzeugt gleichmäßige Materialeigenschaften |

Bereit, Ihre Materialeigenschaften mit präzisem Glühen zu optimieren?

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich fortschrittlicher Glühöfen, die für Zuverlässigkeit und exakte Temperaturregelung ausgelegt sind. Egal, ob Sie Metalle, Keramik oder Glas verarbeiten, unsere Lösungen helfen Ihnen, weichere, stabilere und verarbeitungsbereite Materialien zu erzielen – und so Ihre Fertigungsergebnisse und Produktleistung zu verbessern.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um Ihre spezifischen Glühanforderungen zu besprechen und die richtige Ausrüstung für Ihr Labor zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Welche Temperatur und Zeit sind für das Abschrecken erforderlich? Die Beherrschung der kritischen Parameter beim Härten von Metallen

- Welche Elemente werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizquelle für Ihren Prozess

- Was sind die kritischen Funktionen des Vakuumsystems in einem Sinterofen für Cu/Ti3SiC2/C/MWCNT-Verbundwerkstoffe?

- Was sind die Hauptfunktionen von Hochpräzisions-Vakuum-Glühöfen für Titan? Optimierung der Legierungsleistung

- Was ist der Zweck der Verwendung eines Vakuumtrockenschranks für Sulfidbatterieelektroden? Optimierung der Trocknung & Schutz der Materialintegrität

- Welche Rolle spielt ein Spaltofen beim thermischen Cracken von Leichtbenzin? Optimierung von Industriesimulationen und Ausbeuten

- Was ist der Zweck der Verwendung eines Vakuumtrockenschranks nach dem Kugelmühlen-Mahlen von NaSICON? Gewährleistung von Phasenreinheit und Homogenität

- Können Aluminium und Stahl hartgelötet werden? Beherrschen Sie den komplexen Fügeprozess