Im Kern wird ein Batch-Reaktor wegen seiner betrieblichen Einfachheit und Vielseitigkeit geschätzt, ist aber durch seine Ineffizienz für die Großproduktion grundsätzlich eingeschränkt. Er funktioniert wie ein Kochtopf mit Deckel: Man gibt die Zutaten hinein, führt den Prozess durch (wie beim Kochen) und leert dann das fertige Produkt ab, bevor man von vorne beginnt. Dies macht ihn ideal für bestimmte Anwendungen, aber für andere unpraktisch.

Der zentrale Kompromiss bei einem Batch-Reaktor ist seine Flexibilität gegenüber seiner Effizienz. Während sein Design eine ausgezeichnete Kontrolle und die Möglichkeit bietet, mehrere Produkte im selben Gefäß herzustellen, macht die notwendige Ausfallzeit zwischen den Chargen ihn unwirtschaftlich für die Massenproduktion in großen Mengen.

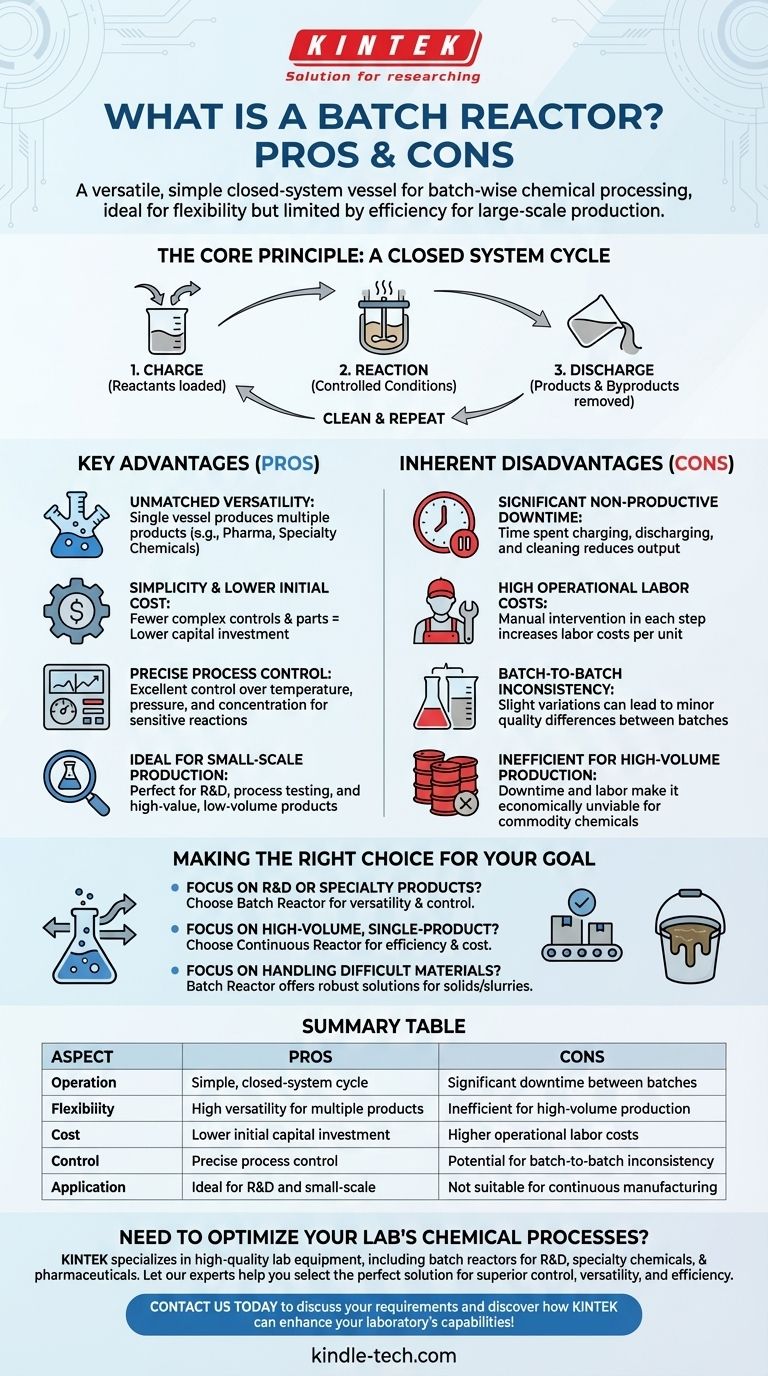

Das Grundprinzip: Ein geschlossener Systemzyklus

Ein Batch-Reaktor zeichnet sich durch seinen diskontinuierlichen Betrieb aus. Das Verständnis dieses Zyklus ist der Schlüssel zum Erfassen seiner inhärenten Stärken und Schwächen.

So funktioniert es

Der Prozess folgt einem bestimmten, sequenziellen Zyklus. Zuerst werden die Reaktanten in das versiegelte Gefäß eingebracht oder dosiert.

Als Nächstes wird die chemische Reaktion unter kontrollierten Bedingungen, wie z. B. spezifischen Temperaturen und Drücken, durchgeführt. Dies ist die Reaktionsphase.

Schließlich, sobald die Reaktion abgeschlossen ist, wird der Prozess gestoppt und die Produkte und Nebenprodukte werden abgelassen. Der Reaktor wird oft gereinigt, bevor der nächste Zyklus beginnen kann.

Wesentliche Vorteile des Batch-Ansatzes

Die diskontinuierliche Natur eines Batch-Reaktors bringt mehrere deutliche Vorteile mit sich, insbesondere für kleinere, spezialisiertere Betriebe.

Unübertroffene Vielseitigkeit

Da jede Charge ein eigenständiges Ereignis ist, kann derselbe Reaktor zur Herstellung vieler verschiedener Produkte verwendet werden. Dies macht ihn zu einem Eckpfeiler von Industrien, die Flexibilität erfordern, wie z. B. Pharmazeutika, Spezialchemikalien und Lebensmittelproduktion.

Einfachheit und geringere Anfangskosten

Ein Batch-Reaktor ist im Wesentlichen ein einfaches, versiegeltes Gefäß, oft mit einem Rührer und einem Heiz-/Kühlmantel. Dieses Design beinhaltet im Vergleich zu kontinuierlichen Systemen weniger komplexe Steuerungen und bewegliche Teile, was zu einer geringeren anfänglichen Kapitalinvestition führt.

Präzise Prozesskontrolle

Die Natur des geschlossenen Systems ermöglicht eine ausgezeichnete Kontrolle über die Reaktionsumgebung. Temperatur, Druck und Reaktantenkonzentration können während der gesamten Dauer der Charge präzise gesteuert werden, um sicherzustellen, dass die Reaktion wie beabsichtigt abläuft. Dies ist entscheidend für empfindliche oder komplexe chemische Synthesen.

Ideal für die Kleinserienproduktion

Für Forschung und Entwicklung (F&E), Prozessprüfungen oder die Herstellung von hochwertigen Produkten in geringen Mengen sind Batch-Reaktoren perfekt geeignet. Die Kosten und die Komplexität eines kontinuierlichen Systems lassen sich für kleine Mengen nicht rechtfertigen.

Die Kompromisse verstehen: Inhärente Nachteile

Der Zyklus, der Flexibilität bietet, führt auch zu erheblichen betrieblichen Ineffizienzen, die die Anwendung des Reaktors einschränken.

Erhebliche unproduktive Ausfallzeiten

Die Zeit, die für das Dosieren von Reaktanten, das Ablassen von Produkten und die Reinigung des Gefäßes zwischen den Zyklen benötigt wird, ist unproduktive Zeit. Diese inhärente Ausfallzeit ist der größte Nachteil, da sie die Gesamtleistung und die Anlagennutzung direkt beeinflusst.

Hohe betriebliche Arbeitskosten

Jeder Schritt des Batch-Zyklus – Befüllen, Überwachen, Entleeren und Reinigen – erfordert oft manuelle Eingriffe. Dies führt zu höheren Arbeitskosten pro Produkteinheit im Vergleich zu einem hochautomatisierten kontinuierlichen Prozess.

Inkonsistenz von Charge zu Charge

Obwohl die Bedingungen innerhalb einer einzelnen Charge gut kontrolliert werden, können leichte Schwankungen der Rohmaterialien, der Bedieneraktionen oder der Reinigungseffektivität zu geringfügigen Unterschieden zwischen den Chargen führen. Bei Produkten, die absolute Gleichmäßigkeit erfordern, kann dies eine erhebliche Herausforderung für die Qualitätskontrolle darstellen.

Ineffizient für die Massenproduktion

Die Kombination aus Ausfallzeiten und hohen Arbeitskosten macht Batch-Reaktoren unwirtschaftlich für die Herstellung von Massenchemikalien in großen Mengen. Die Kosten pro Kilogramm Produkt sind einfach zu hoch, um mit effizienten, kontinuierlichen Alternativen konkurrieren zu können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Batch-Reaktors ist eine strategische Entscheidung, die auf Ihrem spezifischen Produktionsvolumen, Ihrer Produktvielfalt und Ihren wirtschaftlichen Prioritäten beruht.

- Wenn Ihr Hauptaugenmerk auf F&E oder der Herstellung mehrerer Spezialprodukte liegt: Die Vielseitigkeit, Kontrolle und die geringeren Anfangskosten eines Batch-Reaktors entsprechen perfekt Ihren Anforderungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines einzelnen Produkts in großen Mengen liegt: Die überlegene Effizienz, die niedrigeren Betriebskosten und die Konsistenz eines kontinuierlichen Reaktors sind die klare Wahl.

- Wenn Ihr Hauptaugenmerk auf der Handhabung schwieriger Materialien (wie Feststoffe oder viskose Schlämme) liegt: Ein Batch-Reaktor bietet oft eine robustere und unkompliziertere Lösung als komplexe kontinuierliche Systeme.

Letztendlich ist das Verständnis des grundlegenden Konflikts zwischen Flexibilität und kontinuierlicher Effizienz der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihren chemischen Prozess.

Zusammenfassungstabelle:

| Aspekt | Vorteile (Pros) | Nachteile (Cons) |

|---|---|---|

| Betrieb | Einfacher, geschlossener Systemzyklus | Erhebliche Ausfallzeiten zwischen den Chargen |

| Flexibilität | Hohe Vielseitigkeit für mehrere Produkte | Ineffizient für die Massenproduktion |

| Kosten | Geringere anfängliche Investitionskosten | Höhere betriebliche Arbeitskosten |

| Kontrolle | Präzise Prozesskontrolle für empfindliche Reaktionen | Potenzial für Inkonsistenzen von Charge zu Charge |

| Anwendung | Ideal für F&E und Kleinserienproduktion | Nicht geeignet für die kontinuierliche Fertigung |

Möchten Sie die chemischen Prozesse Ihres Labors optimieren?

Die Wahl des richtigen Reaktors ist entscheidend für Ihre Produktivität und Ihr Budget. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte, einschließlich Batch-Reaktoren, anzubieten, um Ihren spezifischen Anforderungen gerecht zu werden – sei es für F&E, Spezialchemikalien oder Pharmazeutika.

Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Lösung für überlegene Kontrolle, Vielseitigkeit und Effizienz unterstützen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Welche Bedeutung hat die hydrothermale Umgebung bei der HA-Herstellung? Optimierung der mesoporösen Struktur und Reinheit

- Wie erleichtert ein Hochdruck-Hydrothermalautoklav die Synthese von BiVO4@PANI-Nanokompositen? Präzision freischalten.

- Was ist die Funktion von Hochdruckreaktoren bei der Herstellung von Halbleiterkatalysatoren? Optimieren Sie Ihre Heteroübergänge

- Warum ist ein Hochtemperatur- und Hochdruckautoklav für die Prüfung von Zirkoniumlegierungen notwendig? Gewährleistung der nuklearen Sicherheit.

- Was ist die Funktion eines Hochdruck-Statikautoklaven in der Biomasse-HTL? Optimieren Sie Ihre Biomasseumwandlungsforschung