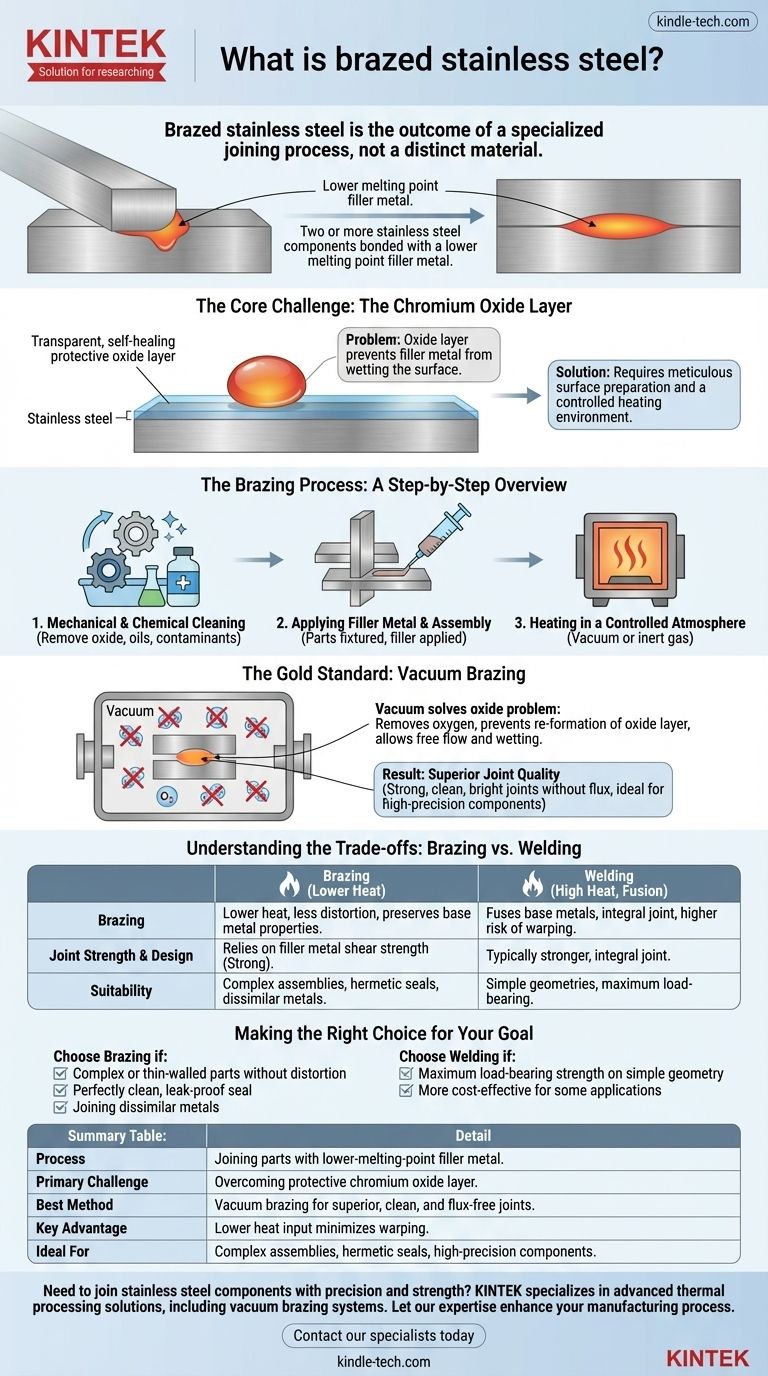

Gelöteter Edelstahl ist keine eigenständige Materialart, sondern das Ergebnis eines spezialisierten Fügeverfahrens. Es bezieht sich auf zwei oder mehr Edelstahlkomponenten, die mittels eines Zusatzmetalls mit einem niedrigeren Schmelzpunkt als der Stahl selbst miteinander verbunden wurden. Der Prozess beinhaltet das Erhitzen der Baugruppe, sodass das Zusatzmetall schmilzt und durch Kapillarwirkung in die Fuge fließt, wodurch beim Abkühlen eine starke, saubere Verbindung entsteht, ohne den Grundstahl zu schmelzen.

Die zentrale Herausforderung – und der Hauptfokus – beim Löten von Edelstahl besteht darin, seine natürlich schützende Oxidschicht zu überwinden. Diese Schicht verhindert, dass das Zusatzmetall richtig haftet, was bedeutet, dass ein erfolgreiches Löten vollständig von einer sorgfältigen Oberflächenvorbereitung und einer kontrollierten Heizumgebung abhängt, um eine solide Verbindung zu erzielen.

Das zentrale Problem: Die Chromoxidschicht

Genau die Eigenschaft, die Edelstahl „rostfrei“ macht, ist auch sein größtes Hindernis beim Löten.

Warum ist diese Schicht ein Problem?

Alle Edelstähle sind durch eine dünne, transparente und selbstheilende Chromoxidschicht geschützt. Dieser passive Film verleiht dem Material seine außergewöhnliche Korrosionsbeständigkeit.

Beim Löten verhindert diese Oxidschicht jedoch, dass das geschmolzene Zusatzmetall die Oberfläche des Stahls „benetzt“. Das Zusatzmetall perlt ab, ähnlich wie Wasser auf einem gewachsten Auto, anstatt sich gleichmäßig auszubreiten, um eine Verbindung zu bilden.

Der Lötprozess: Eine Schritt-für-Schritt-Übersicht

Das erfolgreiche Löten von Edelstahl ist ein mehrstufiger Prozess, der darauf ausgelegt ist, die Oxidschicht sorgfältig zu handhaben.

Schritt 1: Mechanische und chemische Reinigung

Vor dem Erhitzen muss die vorhandene Oxidschicht entfernt werden. Dies geschieht oft durch mechanische Methoden wie Sandstrahlen oder Kugelstrahlen.

Unmittelbar darauf folgt eine chemische Reinigung, um Öle oder Verunreinigungen zu entfernen. Werkstücke werden in Lösungsmitteln wie Aceton oder Alkohol gereinigt, oft unter Verwendung eines Ultraschallbades, um sicherzustellen, dass alle Oberflächen perfekt sauber sind.

Schritt 2: Auftragen des Zusatzmetalls und Montage

Das Zusatzmetall, oft in Form einer Paste, eines Drahtes oder einer vorgeformten Folie, wird auf die Fuge aufgetragen. Die Teile werden dann zusammengefügt, um ihre präzise Ausrichtung während des Heizzyklus beizubehalten.

Schritt 3: Erhitzen in kontrollierter Atmosphäre

Dies ist der kritischste Schritt. Die Baugruppe muss in einer Umgebung erhitzt werden, die verhindert, dass sich die Chromoxidschicht auf dem heißen Stahl sofort neu bildet. Die gebräuchlichste und effektivste Methode hierfür ist das Vakuumlöten.

Der Goldstandard: Vakuumlöten

Für hochwertige Edelstahlkomponenten ist das Vakuumlöten die bevorzugte industrielle Methode.

Wie ein Vakuum das Oxidproblem löst

Durch das Platzieren der Baugruppe in einem Hochvakuumofen wird fast der gesamte Sauerstoff aus der Umgebung entfernt. Wenn das Teil erhitzt wird, steht kein Sauerstoff zur Verfügung, um die Oxidschicht neu zu bilden, wodurch das Lötfüllmetall frei fließen und die sauberen Stahloberflächen benetzen kann.

Das Ergebnis: Überragende Fugenqualität

Dieser Prozess führt zu extrem starken und sauberen Lötverbindungen. Da kein Flussmittel verwendet wird und keine Oxidation auftritt, kommt das fertige Teil hell und sauber aus dem Ofen und erfordert oft keine Nachreinigung. Dies macht es ideal für medizinische, Luft- und Raumfahrt- sowie elektromechanische Komponenten.

Die Kompromisse verstehen: Löten vs. Schweißen

Löten ist nicht immer die richtige Wahl. Es ist entscheidend zu verstehen, wie es sich im Vergleich zum Schweißen, der häufigsten Alternative zum Fügen von Stahl, verhält.

Geringere Hitze und weniger Verzug

Das Löten erfolgt bei einer viel niedrigeren Temperatur als das Schweißen, da nur das Zusatzmetall und nicht der Edelstahl selbst geschmolzen wird. Dies reduziert das Risiko von Verzug, Verformung oder einer Veränderung der Materialeigenschaften des Grundmetalls erheblich, was für empfindliche oder hochpräzise Teile entscheidend ist.

Fugenfestigkeit und Design

Eine Schweißverbindung verschmilzt die Grundmetalle, wodurch die Verbindung ein integraler Bestandteil der Komponenten wird. Eine Lötverbindung hingegen beruht auf der Scherfestigkeit des Zusatzmetalls, das an den Oberflächen haftet. Obwohl sehr stark, ist eine richtig konstruierte Schweißverbindung typischerweise stärker als eine Lötverbindung.

Eignung für komplexe Baugruppen

Das Löten eignet sich hervorragend zum Fügen komplexer, mehrteiliger Baugruppen oder unterschiedlicher Metalle in einem einzigen Ofenzyklus. Es ist auch ideal für die Herstellung von dichten, hermetischen Dichtungen in Komponenten wie Rohrverbindungen, Gehäusen und Teilen von HVAC-Systemen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Fügemethode hängt vollständig vom Design, Material und den Leistungsanforderungen Ihrer Komponente ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, komplexe oder dünnwandige Teile ohne Verzug zu fügen: Löten ist aufgrund des geringeren Wärmeeintrags die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine perfekt saubere, leckagefreie Dichtung für ein fertiges Teil zu erzielen: Vakuumlöten liefert eine außergewöhnliche ästhetische und hermetische Qualität direkt aus dem Ofen.

- Wenn Ihr Hauptaugenmerk auf maximaler Tragfähigkeit bei einer einfachen Geometrie liegt: Traditionelles Schweißen kann eine stärkere und kostengünstigere Lösung bieten.

Letztendlich ist das Löten eine leistungsstarke Technik zur Herstellung präziser, sauberer und starker Baugruppen, die die Integrität des Edelstahls bewahrt.

Zusammenfassungstabelle:

| Schlüsselaspekt | Detail |

|---|---|

| Prozess | Verbinden von Edelstahlteilen mit einem niedrigschmelzenden Zusatzmetall. |

| Primäre Herausforderung | Überwindung der schützenden Chromoxidschicht auf dem Stahl. |

| Beste Methode | Vakuumlöten für überlegene, saubere und flussmittelfreie Verbindungen. |

| Hauptvorteil | Geringerer Wärmeeintrag minimiert Verzug und Verformung. |

| Ideal für | Komplexe Baugruppen, hermetische Dichtungen und hochpräzise Komponenten. |

Müssen Sie Edelstahlkomponenten präzise und fest verbinden? KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen, einschließlich Vakuumlötsystemen. Unsere Laborgeräte und Verbrauchsmaterialien sind darauf ausgelegt, Ihnen zu helfen, makellose, hochintegre Verbindungen für medizinische, Luft- und Raumfahrt- sowie elektromechanische Anwendungen zu erzielen. Lassen Sie unser Fachwissen Ihren Herstellungsprozess verbessern – kontaktieren Sie noch heute unsere Spezialisten, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Vorteile bietet das Hartlöten gegenüber dem Auftragslöten? Erzielen Sie stärkere, sauberere und wiederholbare Verbindungen

- Was ist die Grundlage des Hartlötens? Ein Leitfaden für starke, bei niedriger Temperatur durchgeführte Metallverbindungen

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Welches Element erschwert das Löten von Edelstahl? Es ist die Chromoxidschicht.

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen