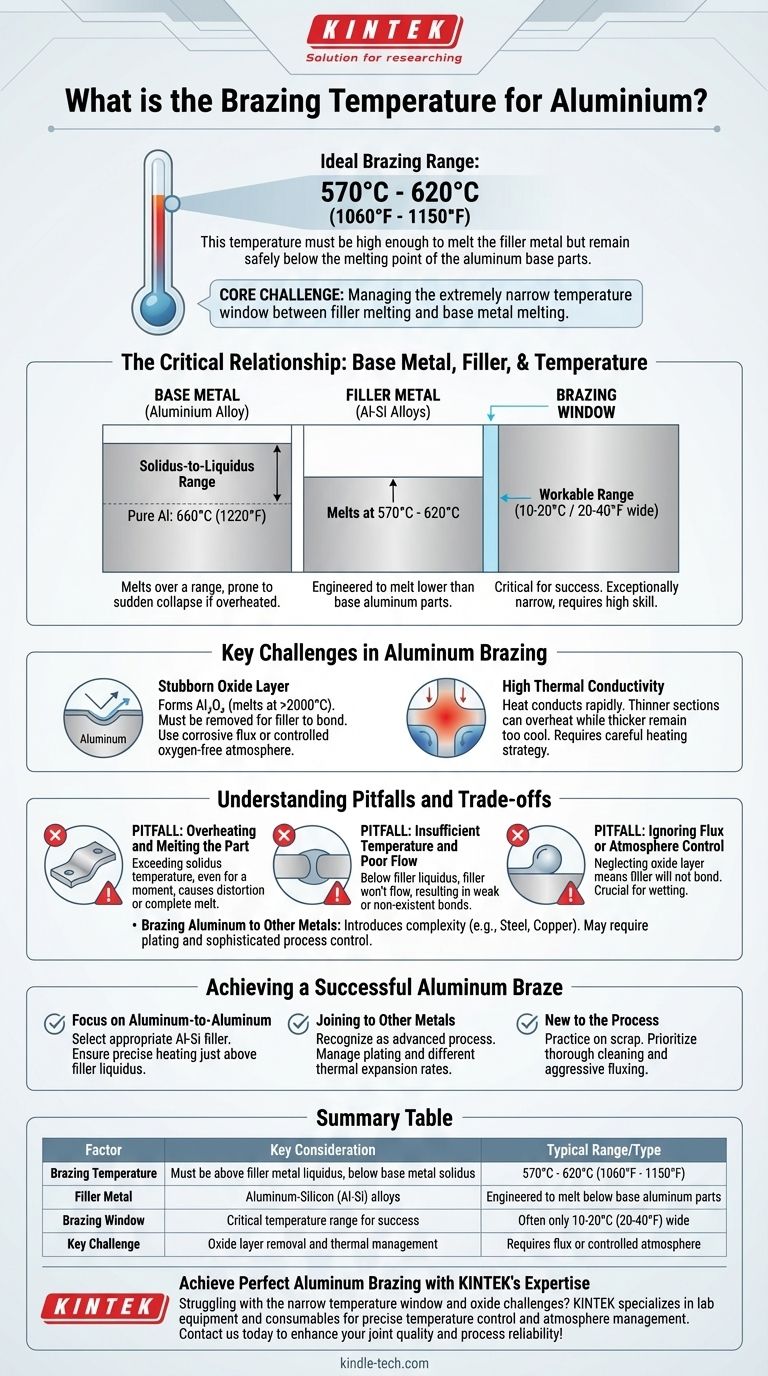

Die ideale Löttemperatur für Aluminium ist kein Einzelwert, sondern ein enger Bereich, der durch die verwendete spezifische Lotlegierung bestimmt wird. Typischerweise liegt dieser Prozess zwischen 570°C und 620°C (1060°F bis 1150°F). Diese Temperatur muss hoch genug sein, um das Lot zu schmelzen, aber sicher unter dem Schmelzpunkt der Aluminiumgrundteile bleiben, um deren Zusammenbruch zu verhindern.

Die größte Herausforderung beim Löten von Aluminium besteht darin, das extrem enge Temperaturfenster zwischen dem Schmelzpunkt des Lots und dem Schmelzpunkt des Grundmetalls zu managen. Der Erfolg hängt weniger davon ab, eine bestimmte Zahl zu treffen, als vielmehr von einer präzisen Temperaturkontrolle über die gesamte Verbindung hinweg.

Die kritische Beziehung: Grundmetall, Lot und Temperatur

Um jedes Metall zu löten, müssen Sie die Baugruppe auf eine Temperatur erhitzen, die ein Lot schmilzt, welches dann durch Kapillarwirkung in die Verbindung fließt. Bei Aluminium ist dieser Prozess besonders empfindlich.

Den Schmelzpunkt von Aluminium verstehen

Reines Aluminium hat einen ausgeprägten Schmelzpunkt von 660°C (1220°F). Die in der Fertigung verwendeten Legierungen haben jedoch keinen; sie schmelzen über einen Solidus-Liquidustemperaturbereich.

Der Solidus ist die Temperatur, bei der die Legierung zu schmelzen beginnt. Der Liquidus ist die Temperatur, bei der sie vollständig flüssig wird. Dieser Bereich kann sehr eng sein, wodurch das Material bei Überhitzung anfällig für einen plötzlichen Zusammenbruch ist.

Die Rolle des Lots

Beim Aluminiumlöten werden Lote verwendet, die typischerweise Aluminium-Silizium (Al-Si)-Legierungen sind. Diese sind so konstruiert, dass sie bei einer niedrigeren Temperatur als die Aluminiumgrundteile schmelzen.

Gängige Al-Si-Lotlegierungen schmelzen im Bereich von 570°C bis 620°C (1060°F bis 1150°F). Die genaue Lötprozesstemperatur wird so gewählt, dass sie geringfügig über der Liquidustemperatur des spezifischen Lots liegt, das Sie verwenden.

Das "Lötfenster" definieren

Das "Lötfenster" ist der praktikable Temperaturbereich oberhalb des Schmelzpunkts des Lots, aber unterhalb des Soliduspunkts des Grundmetalls.

Für Aluminium ist dieses Fenster außergewöhnlich eng, oft nur 10-20°C (20-40°F). Diese unversöhnliche Natur ist der Hauptgrund, warum das Aluminiumlöten als ein hochqualifizierter Prozess gilt.

Wichtige Herausforderungen beim Aluminiumlöten

Das Erreichen der richtigen Temperatur ist nur ein Teil der Lösung. Sie müssen auch die inhärenten chemischen und physikalischen Eigenschaften von Aluminium überwinden.

Die hartnäckige Oxidschicht

Aluminium bildet sofort eine zähe, transparente Schicht aus Aluminiumoxid (Al₂O₃) auf seiner Oberfläche. Dieses Oxid schmilzt bei über 2000°C (3600°F), weit über der Löttemperatur.

Diese Oxidschicht muss entfernt werden, damit das Lot das Grundaluminium benetzen und sich damit verbinden kann. Dies wird entweder durch die Verwendung eines korrosiven Flussmittels oder durch Löten in einer kontrollierten, sauerstofffreien Atmosphäre (Vakuum oder Inertgas) erreicht.

Hohe Wärmeleitfähigkeit

Aluminium leitet Wärme sehr schnell und effizient. Dies kann es schwierig machen, die gesamte Baugruppe auf eine gleichmäßige Löttemperatur zu bringen.

Dünnere Abschnitte können leicht überhitzen und schmelzen, während dickere Abschnitte zu kühl bleiben, damit das Lot richtig fließen kann. Dies erfordert eine sorgfältig geplante Heizstrategie.

Die Fallstricke und Kompromisse verstehen

Präzise Temperaturkontrolle ist nicht verhandelbar. Schon kleine Abweichungen können zu einem vollständigen Versagen führen.

Fallstrick: Überhitzung und Schmelzen des Teils

Dies ist der häufigste und katastrophalste Fehler. Das Überschreiten der Solidustemperatur des Grundmetalls, selbst für einen Moment, kann dazu führen, dass sich das Teil verzieht oder vollständig schmilzt, insbesondere angesichts des engen Arbeitsbereichs.

Fallstrick: Unzureichende Temperatur und schlechter Fluss

Wird die Baugruppe nicht auf eine Temperatur gebracht, die geringfügig über dem Liquiduspunkt des Lots liegt, wird das Lot nicht flüssig genug. Es wird nicht durch Kapillarwirkung in die Verbindung fließen, was zu einer teilweisen, schwachen oder nicht vorhandenen Verbindung führt.

Fallstrick: Ignorieren von Flussmittel- oder Atmosphärenkontrolle

Sich nur auf die Temperatur zu konzentrieren und dabei die Oxidschicht zu vernachlässigen, ist ein Rezept für Misserfolg. Ohne ordnungsgemäße Flussmittel- oder Atmosphärenkontrolle wird das Lot einfach auf der Oberfläche verklumpen und sich nicht mit dem Aluminium verbinden.

Aluminium mit anderen Metallen löten

Obwohl möglich, führt das Verbinden von Aluminium mit unähnlichen Metallen wie Stahl oder Kupfer zu erheblicher Komplexität. Wie die Referenzen zeigen, können Metalle wie Titan und Nickel direkt gelötet werden, andere erfordern jedoch eine Vorbeschichtung. Dies verändert die thermischen Eigenschaften und erfordert eine noch ausgefeiltere Prozesskontrolle.

Ein erfolgreiches Aluminiumlöten erreichen

Ihr Ansatz sollte durch die zu verbindenden Materialien und Ihr Erfahrungsniveau bestimmt werden. Basieren Sie Ihre Strategie auf den Prinzipien, nicht nur auf einem einzelnen Temperaturwert.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Aluminium mit Aluminium liegt: Wählen Sie die geeignete Al-Si-Lotlegierung und stellen Sie sicher, dass Ihr Heizprozess eine Temperatur knapp über dem Liquiduspunkt dieses Lots präzise aufrechterhalten kann.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Aluminium mit anderen Metallen liegt: Erkennen Sie, dass dies ein fortgeschrittener Prozess ist, bei dem das Beschichten des unähnlichen Metalls und das Management unterschiedlicher Wärmeausdehnungsraten ebenso entscheidend sind wie die Temperaturkontrolle.

- Wenn Sie neu in diesem Prozess sind: Üben Sie an Schrottmaterial, um ein Gefühl dafür zu entwickeln, wie schnell Aluminium Wärme aufnimmt, und priorisieren Sie eine gründliche Reinigung und aggressives Flussmittelmanagement, um die Oxidschicht zu kontrollieren.

Letztendlich ist ein erfolgreiches Aluminiumlöten eine Demonstration der Kontrolle – über Temperatur, Chemie und Wärmeverteilung.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegung | Typischer Bereich/Typ |

|---|---|---|

| Löttemperatur | Muss über dem Liquidus des Lots, unter dem Solidus des Grundmetalls liegen | 570°C bis 620°C (1060°F bis 1150°F) |

| Lot | Aluminium-Silizium (Al-Si)-Legierungen | Entwickelt, um unter den Aluminiumgrundteilen zu schmelzen |

| Lötfenster | Kritischer Temperaturbereich für den Erfolg | Oft nur 10-20°C (20-40°F) breit |

| Hauptproblem | Entfernung der Oxidschicht und Wärmemanagement | Erfordert Flussmittel oder kontrollierte Atmosphäre |

Perfektes Aluminiumlöten mit der Expertise von KINTEK erreichen

Haben Sie Schwierigkeiten mit dem engen Temperaturfenster und den Oxidproblemen beim Aluminiumlöten? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die die präzise Temperaturkontrolle und Atmosphärenverwaltung bieten, die Ihr Labor für makellose Lötergebnisse benötigt. Unsere Lösungen helfen Ihnen, häufige Fallstricke wie das Schmelzen von Teilen und schlechten Lotfluss zu vermeiden.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere spezialisierten Lötgeräte Ihre Verbindungsqualität und Prozesszuverlässigkeit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- 1200℃ Muffelofen für Labor

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Andere fragen auch

- Was sind die Stadien des Sinterns? Ein Leitfaden zur Beherrschung des Pulver-zu-Teil-Prozesses

- Was ist die Sputtertechnologie? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung

- Bei welcher Temperatur verdampft Titan? Die Entschlüsselung seiner extremen Hitzebeständigkeit für die Luft- und Raumfahrt

- Was ist der Siedepunkt von THC unter Vakuum? Ein Leitfaden für sichere Destillation

- Was sind die drei wichtigsten Faktoren bei der Wärmebehandlung von Werkstoffen? Beherrschung von Temperatur, Zeit und Abkühlung für überlegene Eigenschaften