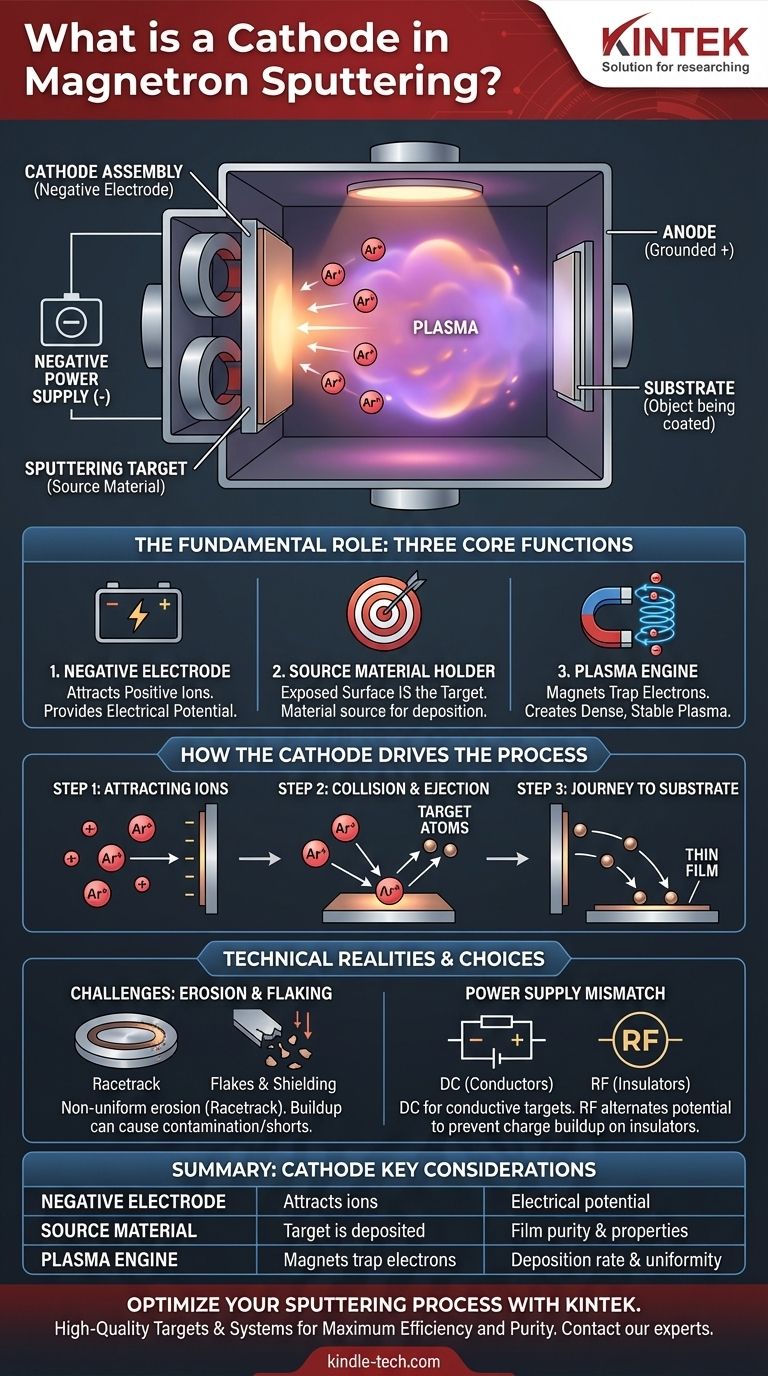

Beim Magnetron-Sputtern ist die Kathode die negativ geladene Elektrode, deren exponierte Oberfläche das Sputtertarget ist. Dieses Target ist das Ausgangsmaterial – wie Titan, Silizium oder Gold –, das Sie als Dünnschicht abscheiden möchten. Die Kathodenanordnung ist nicht nur eine elektrische Komponente; sie ist das Herzstück des Abscheidungsprozesses, hält das Ausgangsmaterial und arbeitet mit einem Magnetfeld zusammen, um das für das Sputtern erforderliche Plasma zu erzeugen.

Das entscheidende Konzept ist, dass Kathode und Target funktionell miteinander verknüpft sind. Die Kathode liefert das elektrische Potenzial und die Magnetfeldstruktur, während ihre Oberfläche das Target ist, von dem Atome physikalisch ausgestoßen und auf Ihr Substrat abgeschieden werden.

Die grundlegende Rolle der Kathode

Um das Magnetron-Sputtern zu verstehen, müssen Sie zunächst die drei Kernfunktionen der Kathodenanordnung verstehen. Sie dient als Elektrode, Materialquelle und Motor zur Erzeugung eines hocheffizienten Plasmas.

Die negative Elektrode

In jedem Gleichstromkreis gibt es einen positiven Anschluss (Anode) und einen negativen Anschluss (Kathode). In einem Sputtersystem sind die Kammerwände typischerweise die geerdete Anode, während die Kathode an eine negative Stromversorgung angeschlossen ist. Diese elektrische Potenzialdifferenz treibt den gesamten Prozess an.

Der Materialhalter (Das Target)

Dies ist der wichtigste Klärungspunkt. Das Material, das Sie abscheiden möchten, bekannt als Sputtertarget, wird physisch an der Kathodenstruktur montiert. Daher ist die exponierte Fläche der Kathode das Target. Wenn wir sagen, wir sputtern ein Target, sputtern wir die Oberfläche der Kathode.

Der Motor der Plasmaerzeugung

Der "Magnetron"-Teil des Magnetron-Sputterns bezieht sich auf die Magnete, die hinter dem Target innerhalb der Kathodenanordnung platziert sind. Dieses Magnetfeld fängt Elektronen nahe der Kathodenoberfläche ein, wodurch die Wahrscheinlichkeit, dass sie mit neutralen Gasatomen (typischerweise Argon) kollidieren und diese ionisieren, dramatisch erhöht wird. Dies erzeugt ein dichtes, stabiles Plasma genau dort, wo es benötigt wird: direkt vor dem Target.

Wie die Kathode den Sputterprozess antreibt

Die elektrischen und magnetischen Eigenschaften der Kathode initiieren eine klare Kette von Ereignissen, die zur Dünnschichtabscheidung führt.

Schritt 1: Anziehung positiver Ionen

Die Sputterkammer ist mit einem Inertgas unter niedrigem Druck, wie Argon, gefüllt. Die Stromversorgung und das Magnetfeld des Systems zünden dieses Gas zu einem Plasma, einer Suppe aus positiven Argonionen (Ar+) und freien Elektronen. Da die Kathode stark negativ geladen ist, zieht sie diese positiv geladenen Argonionen stark an.

Schritt 2: Kollision und Ausstoß

Die angezogenen Argonionen beschleunigen zur Kathode und kollidieren mit deren Oberfläche (dem Target) mit erheblicher kinetischer Energie. Dieser hochenergetische Beschuss ist stark genug, um Atome aus dem Targetmaterial physikalisch herauszuschlagen oder zu sputtern.

Schritt 3: Reise zum Substrat

Diese neu ausgestoßenen Atome des Targetmaterials bewegen sich durch die Vakuumkammer und landen auf dem Substrat (dem zu beschichtenden Objekt), wo sie allmählich einen dünnen, gleichmäßigen Film aufbauen.

Häufige Fallstricke und technische Realitäten

Obwohl das Konzept einfach ist, stellt die Funktion der Kathode praktische Herausforderungen dar, die für eine erfolgreiche Abscheidung entscheidend sind.

Targeterosion und Gleichmäßigkeit

Das Magnetfeld, das das Plasma einfängt, ist nicht über die gesamte Targetfläche gleichmäßig. Dies führt dazu, dass die Ionen eine bestimmte Region intensiver bombardieren, wodurch eine deutliche Erosionsrinne, oft als "Rennstrecke" bezeichnet, entsteht. Diese ungleichmäßige Erosion beeinflusst die Lebensdauer des Targets und die Gleichmäßigkeit des abgeschiedenen Films.

Unerwünschte Abscheidung und Abplatzen

Gesputterte Atome von der Kathode können auf anderen Elementen innerhalb der Vakuumkammer landen, wie z.B. Abschirmungen oder der Anode. Mit der Zeit kann dieser Aufbau abplatzen und das Substrat kontaminieren, oder er kann Änderungen der elektrischen Eigenschaften des Systems verursachen, was zu Prozessinstabilität oder Kurzschlüssen führt.

Material- und Stromversorgungs-Fehlanpassung

Die Art des Targetmaterials bestimmt die Art der an die Kathode angeschlossenen Stromversorgung. DC (Gleichstrom)-Sputtern funktioniert gut für leitfähige Materialien. Wenn das Target jedoch ein elektrischer Isolator ist, baut sich eine positive Ladung auf seiner Oberfläche auf, die die Anziehung von Ionen stoppt und den Prozess unterbricht. In diesem Fall muss eine RF (Hochfrequenz)-Stromversorgung verwendet werden, um das Potenzial zu wechseln und diesen Ladungsaufbau zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Kathoden-Target-Anordnung ist die primäre Variable, die Sie steuern, um Ihre gewünschten Filmeigenschaften zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidungsrate liegt: Der Erfolg hängt von der Magnetfeldstärke der Kathode ab, die bestimmt, wie gut das Plasma nahe der Targetoberfläche eingeschlossen wird.

- Wenn Ihr Hauptaugenmerk auf der Filmreinheit liegt: Sie benötigen ein hochreines Targetmaterial und eine gut konzipierte Kammerabschirmung, um zu verhindern, dass gesputtertes Material von der Kathode andere Oberflächen kontaminiert und auf Ihr Substrat abplatzt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines isolierenden Materials (wie einer Keramik) liegt: Sie müssen sicherstellen, dass Ihre Kathode an eine HF-Stromversorgung angeschlossen ist, da eine Gleichstromversorgung nicht funktioniert.

Letztendlich ist die Beherrschung der Bedingungen an der Kathode der Schlüssel zur Kontrolle der Qualität, Reinheit und Eigenschaften Ihres gesputterten Dünnfilms.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Wichtige Überlegung |

|---|---|---|

| Negative Elektrode | Zieht positive Ionen aus dem Plasma an. | Stellt das elektrische Potenzial für den Prozess bereit. |

| Materialhalter | Das montierte Target ist das abzuscheidende Material. | Targetmaterial und Reinheit definieren den endgültigen Film. |

| Plasma-Motor | Magnete fangen Elektronen ein, um ein dichtes Plasma zu erzeugen. | Das Magnetfelddesign beeinflusst Abscheidungsrate und Gleichmäßigkeit. |

Bereit, Ihren Sputterprozess zu optimieren?

Die Kathode ist der Kern Ihres Abscheidungssystems, und ihre Leistung wirkt sich direkt auf Ihre Ergebnisse aus. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich Sputtertargets und Systeme, die für maximale Effizienz und Reinheit ausgelegt sind.

Ob Sie die Abscheidungsraten verbessern, die Filmreinheit gewährleisten oder die richtige Stromversorgung für isolierende Materialien auswählen müssen, unser Fachwissen kann Ihnen helfen, überlegene Dünnschichten zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und herauszufinden, wie KINTEKs Lösungen Ihre Forschung und Produktion verbessern können.

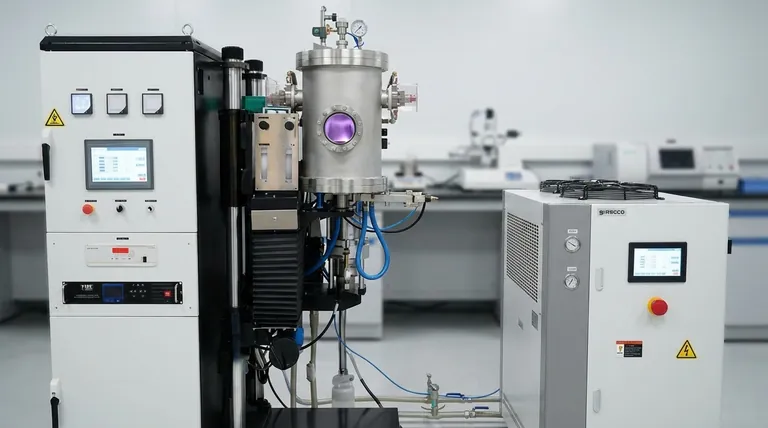

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Dreidimensionales elektromagnetisches Siebinstrument

- Labor-Sterilisator Labor-Autoklav Pulsierender Vakuum-Tisch-Dampfsterilisator

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Verdampfungsschale für organische Substanz

Andere fragen auch

- Was ist die Funktion eines Vakuumofens? Erreichen Sie eine hochreine, kontaminationsfreie Wärmebehandlung

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Maßhaltigkeit bei Präzisionsteilen kontrollieren

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die Luft- und Raumfahrt, Medizintechnik und High-Tech-Fertigung