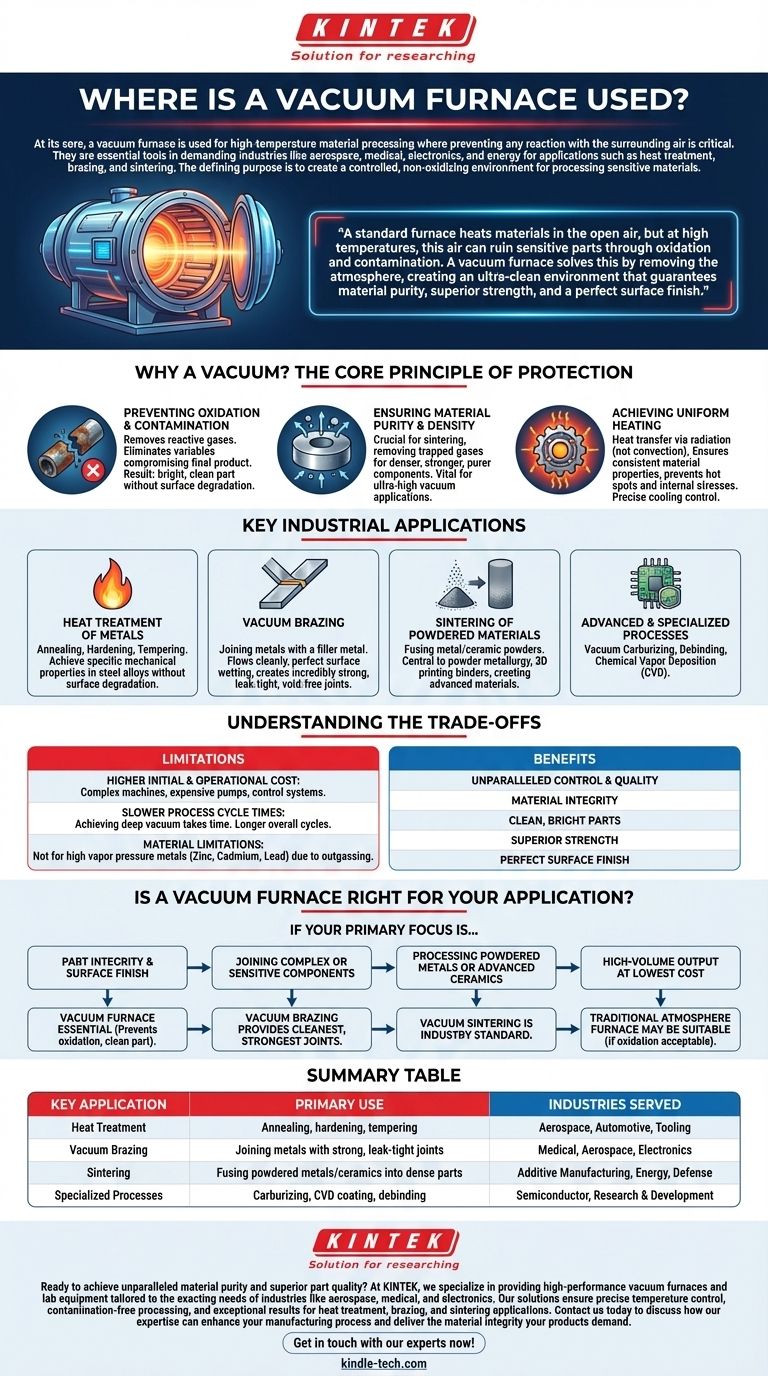

Im Kern wird ein Vakuumofen eingesetzt für die Hochtemperatur-Materialbearbeitung, wo die Vermeidung jeglicher Reaktion mit der Umgebungsluft entscheidend ist. Sie sind unverzichtbare Werkzeuge in anspruchsvollen Industrien wie der Luft- und Raumfahrt, Medizintechnik, Elektronik und Energie für Anwendungen wie Wärmebehandlung, Löten und Sintern. Der entscheidende Zweck eines Vakuumofens ist es, eine kontrollierte, nicht-oxidierende Umgebung für die Verarbeitung empfindlicher Materialien zu schaffen.

Ein Standardofen erhitzt Materialien an der Luft, aber bei hohen Temperaturen kann diese Luft empfindliche Teile durch Oxidation und Kontamination zerstören. Ein Vakuumofen löst dieses Problem, indem er die Atmosphäre entfernt und eine ultrareine Umgebung schafft, die Materialreinheit, überragende Festigkeit und eine perfekte Oberflächengüte garantiert.

Warum ein Vakuum? Das Kernprinzip des Schutzes

Die Entscheidung für den Einsatz eines Vakuumofens wird durch die Notwendigkeit einer absoluten Kontrolle über die Verarbeitungsumgebung bestimmt. Durch das Entfernen der in der Luft enthaltenen reaktiven Gase eliminieren Sie Variablen, die das Endprodukt beeinträchtigen könnten.

Verhinderung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Metalle mit Sauerstoff in der Luft und bilden eine Oxidschicht auf der Oberfläche. Dies kann von einfacher Verfärbung bis zu einer spröden Zunderschicht reichen, die das Teil schwächt und kostspielige sekundäre Reinigungsoperationen erfordert.

Ein Vakuumofen pumpt fast den gesamten Sauerstoff und andere atmosphärische Gase ab und schafft so einen Raum, in dem Materialien ohne diese unerwünschten chemischen Reaktionen erhitzt werden können. Das Ergebnis ist ein helles, sauberes Teil direkt aus dem Ofen.

Gewährleistung von Materialreinheit und Dichte

Die Vakuumumgebung ist auch entscheidend für Prozesse wie das Sintern, bei dem pulverförmige Metalle oder Keramiken zu einer festen Masse verschmolzen werden. Das Vakuum hilft, eingeschlossene Gase aus dem Pulver zu entfernen, was zu einem dichteren, stärkeren und reineren Endbauteil führt.

Dieser Prozess, bekannt als Ausgasen, ist auch entscheidend für die Reinigung bestimmter Materialien und die Vorbereitung von Komponenten für Ultrahochvakuumanwendungen wie Röntgenröhren oder Teilchenbeschleuniger.

Gleichmäßige Erwärmung erreichen

Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung, nicht durch Konvektion (Luftströmungen). Dies ermöglicht eine außergewöhnlich gleichmäßige Erwärmung des gesamten Teils, selbst bei komplexen Geometrien.

Diese Gleichmäßigkeit verhindert Hot Spots und innere Spannungen und stellt sicher, dass die Materialeigenschaften durchweg konsistent sind. Die Kühlung kann auch präzise gesteuert werden, indem die Kammer mit einer bestimmten Menge Inertgas wie Stickstoff oder Argon rückgefüllt wird.

Wichtige industrielle Anwendungen

Die Vakuumtechnologie ermöglicht eine Reihe von Prozessen, die in einem konventionellen Ofen unmöglich oder unpraktisch wären. Diese Anwendungen zeichnen sich durch ihren Bedarf an hoher Qualität und Wiederholbarkeit aus.

Wärmebehandlung von Metallen

Dies ist eine der häufigsten Anwendungen. Prozesse wie Glühen (Erweichen), Härten (Abschrecken) und Anlassen werden im Vakuum durchgeführt, um spezifische mechanische Eigenschaften in Stahllegierungen und anderen Metallen ohne Oberflächenschädigung zu erzielen.

Vakuumlöten

Löten ist ein Verfahren zum Verbinden zweier Metallteile mittels eines Füllmetalls, das bei niedrigerer Temperatur schmilzt. Im Vakuum fließt das Füllmetall sauber und benetzt die Oberflächen perfekt, wodurch eine unglaublich starke, leckagefreie Verbindung ohne Hohlräume entsteht.

Dies ist entscheidend für die Herstellung von Luft- und Raumfahrtkomponenten wie Turbinenschaufeln, medizinischen Implantaten und Mikrokanal-Wärmetauschern.

Sintern von Pulvermaterialien

Vakuumöfen sind der Standard für das Sintern von Metall- und Keramikpulvern. Dieser Prozess ist zentral für die Pulvermetallurgie, 3D-Druckbindemittel und die Herstellung fortschrittlicher Materialien wie Keramikpanzerungen, Cermets und Kohlenstoff-Kohlenstoff-Verbundwerkstoffe.

Fortgeschrittene und spezialisierte Prozesse

Die kontrollierte Umgebung eines Vakuumofens wird auch für hochspezialisierte Anwendungen eingesetzt, darunter:

- Vakuumaufkohlen: Ein Einsatzhärteverfahren, das Kohlenstoff in die Oberfläche von Stahl einbringt, um die Verschleißfestigkeit zu verbessern.

- Entbindern: Das Entfernen von Polymerbindemitteln aus Teilen, die mittels Metallspritzguss (MIM) hergestellt wurden, vor dem endgültigen Sinterprozess.

- Chemische Gasphasenabscheidung (CVD): Aufbringen von Dünnschichtbeschichtungen auf ein Substratmaterial.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Vakuumöfen nicht die Lösung für jede Heizanwendung. Das Verständnis ihrer Grenzen ist entscheidend für eine fundierte Entscheidung.

Höhere Anschaffungs- und Betriebskosten

Vakuumöfen sind komplexe Maschinen. Die robuste Kammer, leistungsstarke Vakuumpumpen und hochentwickelte Steuerungssysteme machen sie deutlich teurer in Anschaffung und Betrieb als Standard-Atmosphärenöfen.

Längere Prozesszykluszeiten

Das Erreichen eines tiefen Vakuums ist nicht augenblicklich. Die Zeit, die zum Abpumpen der Kammer, zum Durchführen des Heizzyklus und zum Abkühlen der Charge erforderlich ist, führt oft zu längeren Gesamtzykluszeiten im Vergleich zur Verarbeitung an der Luft oder in einer einfachen Inertatmosphäre.

Materialbeschränkungen

Nicht alle Materialien sind für die Vakuumverarbeitung geeignet. Metalle mit hohem Dampfdruck, wie Zink, Cadmium oder Blei, können unter Vakuum bei hohen Temperaturen verdampfen (ausgasen). Dies kann sowohl das Ofeninnere als auch das Teil selbst kontaminieren.

Ist ein Vakuumofen die richtige Wahl für Ihre Anwendung?

Die Wahl der richtigen thermischen Verarbeitungsanlage hängt vollständig von den Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Teileintegrität und Oberflächengüte liegt: Ein Vakuumofen ist unerlässlich, um Oxidation zu verhindern und ein sauberes, helles Teil zu liefern, das keine Nachbearbeitung erfordert.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer oder empfindlicher Komponenten liegt: Vakuumlöten bietet die saubersten, stärksten und zuverlässigsten Verbindungen, was für kritische Anwendungen unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Pulvermetallen oder fortschrittlichen Keramiken liegt: Vakuumsinterung ist der Industriestandard, um die höchstmögliche Dichte, Reinheit und Festigkeit im Endbauteil zu erreichen.

- Wenn Ihr Hauptaugenmerk auf hoher Volumenleistung zu geringsten Kosten liegt: Ein traditioneller Atmosphärenofen kann besser geeignet sein, vorausgesetzt, Ihr Material verträgt eine gewisse Oberflächenoxidation oder ein sekundärer Reinigungsschritt ist akzeptabel.

Letztendlich ist die Wahl eines Vakuumofens eine Investition in unübertroffene Kontrolle, Qualität und Materialintegrität.

Zusammenfassungstabelle:

| Schlüsselanwendung | Primäre Nutzung | Bediente Industrien |

|---|---|---|

| Wärmebehandlung | Glühen, Härten, Anlassen | Luft- und Raumfahrt, Automobil, Werkzeugbau |

| Vakuumlöten | Verbinden von Metallen mit starken, leckagefreien Verbindungen | Medizintechnik, Luft- und Raumfahrt, Elektronik |

| Sintern | Verschmelzen von Pulvermetallen/-keramiken zu dichten Teilen | Additive Fertigung, Energie, Verteidigung |

| Spezialisierte Prozesse | Aufkohlen, CVD-Beschichtung, Entbindern | Halbleiter, Forschung & Entwicklung |

Bereit, unvergleichliche Materialreinheit und überragende Teilequalität zu erreichen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Vakuumöfen und Laborgeräten, die auf die anspruchsvollen Bedürfnisse von Industrien wie Luft- und Raumfahrt, Medizintechnik und Elektronik zugeschnitten sind. Unsere Lösungen gewährleisten präzise Temperaturkontrolle, kontaminationsfreie Verarbeitung und außergewöhnliche Ergebnisse für Wärmebehandlungs-, Löt- und Sinteranwendungen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihren Herstellungsprozess verbessern und die Materialintegrität liefern kann, die Ihre Produkte erfordern.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Wofür wird ein Vakuumofen verwendet? Ermöglichen Sie hochreine Wärmebehandlung für überlegene Materialien

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Was ist der Vakuum-Wärmebehandlungszyklus? Erzielen Sie überragende Materialreinheit und Präzision