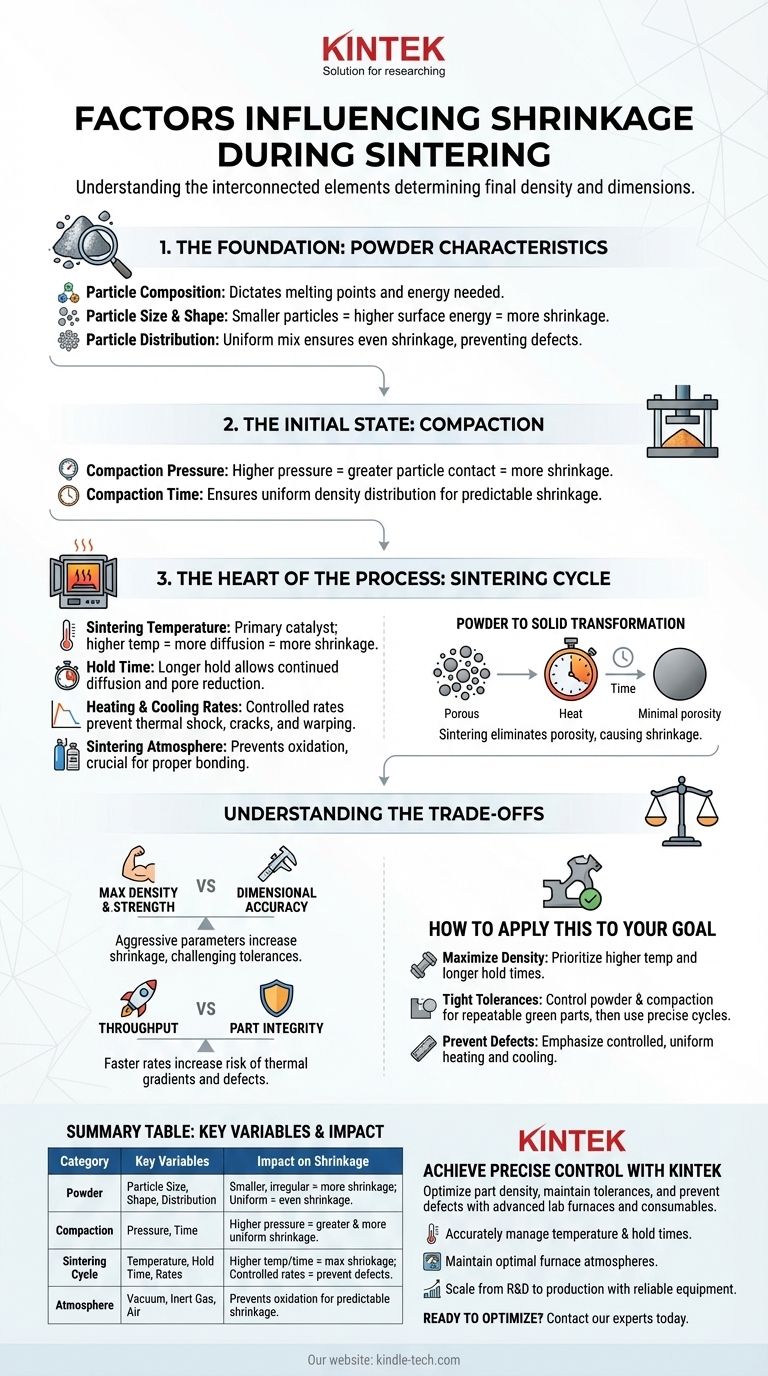

Mehrere kritische Faktoren bestimmen die Schrumpfung während des Sintervorgangs. Der Prozess wird grundlegend von den Eigenschaften des Rohpulvers, der anfänglichen Verdichtung des Teils und den genauen Bedingungen des thermischen Zyklus, einschließlich Temperatur, Zeit und Atmosphäre, beeinflusst. Jedes dieser Elemente spielt eine eigenständige und miteinander verbundene Rolle bei der Bestimmung der endgültigen Dichte und Abmessungen der Komponente.

Sintern ist kein einfacher Heizprozess; es ist eine kontrollierte Transformation auf atomarer Ebene. Wenn man versteht, dass die Schrumpfung eine direkte Folge der Beseitigung von Porosität ist, kann man die Eingangsvariablen – von der Partikelgröße bis zur Aufheizrate – manipulieren, um ein vorhersagbares und gewünschtes Ergebnis zu erzielen.

Die Grundlage: Pulvereigenschaften

Der Weg zum fertigen Teil beginnt mit dem Rohmaterial. Die inhärenten Eigenschaften des Pulvers legen die Basis dafür fest, wie sich das Material während des Sinterns verhält.

Partikelzusammensetzung

Die chemische Zusammensetzung des Pulvers ist der grundlegendste Faktor. Verschiedene Metalle, Legierungen oder Keramiken weisen einzigartige Schmelzpunkte, Diffusionsraten und thermische Eigenschaften auf, die alle die Energie bestimmen, die zur Initiierung und zum Abschluss des Sinterprozesses erforderlich ist.

Partikelgröße und -form

Kleinere Partikel weisen ein höheres Verhältnis von Oberfläche zu Volumen auf. Diese hohe Oberflächenenergie ist eine primäre treibende Kraft für das Sintern und führt im Allgemeinen zu einer schnelleren und signifikanteren Schrumpfung, da das System einen energetisch günstigeren Zustand anstrebt. Unregelmäßig geformte Partikel können auch den Partikelkontakt erhöhen, was die Verdichtung weiter beeinflusst.

Partikelverteilung

Eine gleichmäßige Verteilung der Partikelgrößen ist entscheidend für vorhersagbare Ergebnisse. Eine homogene Mischung stellt sicher, dass die Schrumpfung im gesamten Teil gleichmäßig erfolgt, wodurch Verzug, innere Spannungen oder Bereiche inkonsistenter Dichte vermieden werden.

Der Ausgangszustand: Die Rolle der Verdichtung

Die Verdichtung oder Formgebung erzeugt das „Grünteil“ – den ungesinterten Vorläufer. Die Dichte und Integrität dieses Anfangszustands wirken sich direkt auf die nachfolgende Sinterphase aus.

Verdichtungsdruck

Ein höherer Verdichtungsdruck presst die Partikel enger zusammen und erhöht die Anfangsdichte des Grünteils. Dieser verbesserte Partikel-zu-Partikel-Kontakt erleichtert die atomare Diffusion, die die Verdichtung vorantreibt, und beeinflusst direkt die Rate und das Ausmaß der Schrumpfung.

Verdichtungszeit

Obwohl sie sekundär zum Druck ist, hilft die Dauer der Verdichtung dabei, sicherzustellen, dass die Dichte gleichmäßig im gesamten Teil verteilt wird. Diese Gleichmäßigkeit ist für eine vorhersagbare Schrumpfung während der Aufheizphase unerlässlich.

Das Herzstück des Prozesses: Der Sinterzyklus

Der thermische Zyklus ist der Ort, an dem die Umwandlung von einem verdichteten Pulver in einen festen Körper stattfindet. Jede Variable in dieser Phase muss präzise gesteuert werden.

Sintertemperatur

Die Temperatur ist der primäre Katalysator für das Sintern. Höhere Temperaturen liefern die thermische Energie, die erforderlich ist, damit Atome über Partikelgrenzen diffundieren, die Hohlräume (Poren) zwischen ihnen füllen und das Teil schrumpfen und verdichten lassen.

Haltezeit

Die Dauer, für die das Teil bei der maximalen Sintertemperatur gehalten wird, ist entscheidend. Eine längere Haltezeit ermöglicht es dem Diffusionsprozess, länger fortzuschreiten, was zu einer stärkeren Porenreduzierung und folglich zu mehr Schrumpfung führt. Beispielsweise kann eine Erhöhung der Haltezeit von 30 auf 60 Minuten die Porengröße um bis zu 25 % reduzieren.

Auf- und Abkühlraten

Die Geschwindigkeit, mit der das Teil erhitzt (Ramp-up) und abgekühlt wird, beeinflusst die Gleichmäßigkeit des Prozesses. Eine kontrollierte, gleichmäßige Rate verhindert thermischen Schock und stellt sicher, dass das gesamte Teil konsistent schrumpft, wodurch das Risiko von Rissen oder Verzug minimiert wird.

Sinteratmosphäre

Die Atmosphäre im Ofen – ob Vakuum, Inertgas wie Argon oder Luft – ist entscheidend. Sie verhindert unerwünschte chemische Reaktionen wie Oxidation, die die Bindung zwischen den Partikeln behindern und die Endwerteigenschaften der Komponente negativ beeinflussen können.

Die Abwägungen verstehen

Die Optimierung des Sinterprozesses beinhaltet immer das Abwägen konkurrierender Ziele. Das Verständnis dieser Kompromisse ist für eine effektive Prozesskontrolle unerlässlich.

Festigkeit vs. Maßhaltigkeit

Das Erreichen maximaler Dichte und mechanischer Festigkeit erfordert oft aggressive Sinterparameter (hohe Temperatur, lange Haltezeiten). Dies führt jedoch auch zur stärksten Schrumpfung, was die Einhaltung enger Toleranzen zu einer Herausforderung machen kann.

Durchsatz vs. Teileintegrität

Schnellere Auf- und Abkühlraten können den Produktionsdurchsatz erhöhen. Diese Geschwindigkeit erhöht jedoch das Risiko von Temperaturgradienten innerhalb des Teils, was zu ungleichmäßiger Schrumpfung, inneren Spannungen und möglichen Defekten führen kann.

Beseitigung von Porosität

Die Schrumpfung ist die physische Manifestation der Reduzierung oder Beseitigung von Porosität. Die Variablen, die die Schrumpfung erhöhen, wie höhere Temperaturen und längere Haltezeiten, sind dieselben, die verwendet werden, um ein vollständig dichtes Teil herzustellen. Umgekehrt müssen diese Parameter sorgfältig begrenzt werden, wenn ein gewisses Maß an Porosität gewünscht wird.

Anwendung auf Ihr Ziel

Ihr spezifisches Ziel bestimmt, welchen Faktoren Sie Priorität einräumen sollten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Teile-Dichte und -Festigkeit liegt: Priorisieren Sie höhere Sintertemperaturen und längere Haltezeiten, um den Diffusionsprozess so weit wie möglich abzuschließen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung enger Maßtoleranzen liegt: Kontrollieren Sie akribisch die Pulvereigenschaften und den Verdichtungsdruck, um ein hochgradig reproduzierbares „Grünteil“ zu erzeugen, und verwenden Sie dann einen präzise gesteuerten thermischen Zyklus.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Defekten wie Verzug oder Rissbildung liegt: Betonen Sie kontrollierte, gleichmäßige Auf- und Abkühlraten, um innere Spannungen im gesamten Bauteil zu minimieren.

Die Beherrschung dieser miteinander verbundenen Variablen ist der Schlüssel zur Umwandlung von Rohpulver in eine hochleistungsfähige, präzisionsgefertigte Komponente.

Zusammenfassungstabelle:

| Faktorkategorie | Schlüsselvariablen | Auswirkung auf die Schrumpfung |

|---|---|---|

| Pulvereigenschaften | Partikelgröße, -form, -verteilung | Kleinere, unregelmäßige Partikel erhöhen die Schrumpfung; eine gleichmäßige Verteilung gewährleistet eine gleichmäßige Schrumpfung. |

| Verdichtung (Grünteil) | Verdichtungsdruck, -zeit | Höherer Druck erhöht den Partikelkontakt und ermöglicht eine größere und gleichmäßigere Schrumpfung. |

| Sinterzyklus | Temperatur, Haltezeit, Auf-/Abkühlrate | Höhere Temperatur und längere Haltezeit maximieren die Schrumpfung; kontrollierte Raten verhindern Defekte. |

| Atmosphäre | Vakuum, Inertgas, Luft | Verhindert Oxidation und gewährleistet eine ordnungsgemäße Bindung und vorhersagbare Schrumpfung. |

Erreichen Sie eine präzise Kontrolle über die Sinter-Schrumpfung und optimieren Sie Ihre Teile-Dichte mit KINTEK.

Das Verständnis des komplexen Zusammenspiels von Pulvereigenschaften, Verdichtung und thermischen Zyklen ist unerlässlich für die Herstellung hochwertiger, maßhaltiger Sinterbauteile. Unabhängig davon, ob Ihr Ziel die Maximierung der Festigkeit, die Einhaltung enger Toleranzen oder die Vermeidung von Defekten ist, ist die richtige Laborausrüstung entscheidend für reproduzierbare Ergebnisse.

KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Verbrauchsmaterialien für eine präzise Sinterkontrolle. Unsere Lösungen helfen Ihnen dabei:

- Temperaturprofile und Haltezeiten genau zu steuern für konsistente Schrumpfung.

- Optimale Ofenatmosphären aufrechtzuerhalten, um eine ordnungsgemäße Materialbindung zu gewährleisten.

- Von der F&E bis zur Produktion zu skalieren mit zuverlässigen, Hochleistungsgeräten.

Sind Sie bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie die Laborausrüstung von KINTEK Ihre Ergebnisse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien

- Warum ist eine Hochvakuumumgebung in Sinteranlagen für TiAl-Legierungen notwendig? Sicherstellung einer hochreinen Metallbindung

- Wie wirkt sich eine präzise Temperaturkontrolle auf FeCoCrNiMnTiC-Hochentropielegierungen aus? Beherrschen Sie die mikros strukturelle Entwicklung