Im Kern ist ein Vakuumofen eine spezialisierte Kammer, die entwickelt wurde, um Materialien in einer kontrollierten Umgebung mit niedrigem Druck auf sehr hohe Temperaturen zu erhitzen. Durch das Absaugen fast der gesamten Luft und anderer reaktiver Gase erzeugt er ein Vakuum, das unerwünschte chemische Reaktionen wie Oxidation und Kontamination verhindert. Dies ermöglicht hochreine thermische Prozesse, die in einem herkömmlichen atmosphärischen Ofen nicht möglich sind.

Die Hauptfunktion eines Vakuumofens besteht nicht nur darin, Materialien zu erhitzen, sondern auch darin, eine präzise Kontrolle über die Umgebung des Materials zu ermöglichen. Durch das Entfernen der Atmosphäre eliminieren Sie deren Einfluss und stellen sicher, dass die einzigen Veränderungen am Material diejenigen sind, die Sie durch Hitze und kontrolliertes Abkühlen absichtlich einführen.

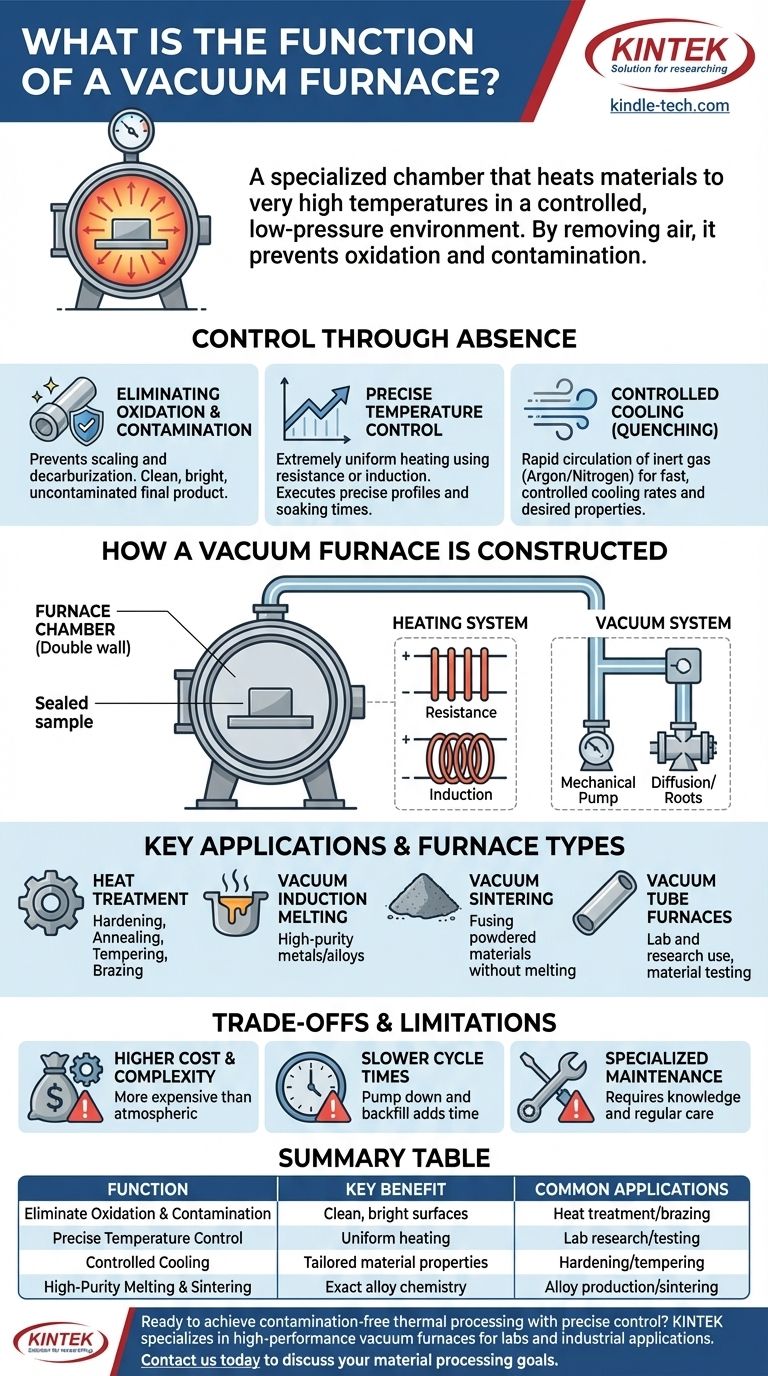

Das Kernprinzip: Kontrolle durch Abwesenheit

Das definierende Merkmal eines Vakuumofens ist das, was er entfernt: die Atmosphäre. Diese Abwesenheit von Sauerstoff, Stickstoff und Wasserdampf ist grundlegend für seine Funktion und bietet drei entscheidende Vorteile.

Eliminierung von Oxidation und Kontamination

In einem normalen Ofen reagiert der Sauerstoff in der Luft mit heißem Metall, was zu Oxidation (Zunderbildung) und Entkohlung (Verlust von Kohlenstoff von der Oberfläche) führt, was das Material schwächen kann. Eine Vakuumumgebung verhindert diese Reaktionen vollständig und führt zu einem sauberen, hellen und unbelasteten Endprodukt.

Erreichen einer präzisen Temperaturkontrolle

Die isolierte Vakuumumgebung ermöglicht eine extrem gleichmäßige Erwärmung. Unter Verwendung von Elementen für die Widerstandsheizung oder Spulen für die elektromagnetische Induktionserhitzung kann der Ofen präzise Temperaturprofile ausführen, einschließlich spezifischer Aufheizraten, Haltezeiten (Soaking) und Abkühlraten.

Ermöglichung kontrollierter Abkühlung (Abschrecken)

Nach dem Heizzyklus ist der Abkühlprozess genauso wichtig. Die Ofenkammer wird mit einem Hochdruckstrom eines Inertgases, wie Argon oder Stickstoff, wieder aufgefüllt. Dieses Gas wird schnell zirkuliert, um Wärme vom Werkstück aufzunehmen, was eine kontrollierte und schnelle Abkühlrate (Abschrecken) ermöglicht, die für die Erzielung gewünschter Materialeigenschaften wie Härte unerlässlich ist.

Wie ein Vakuumofen aufgebaut ist

Die Fähigkeit, eine hochreine Hochtemperaturumgebung aufrechtzuerhalten, erfordert spezialisierte Komponenten, die zusammenarbeiten.

Die Ofenkammer

Der Hauptkörper ist ein robuster, versiegelter Behälter, oft mit einer Doppelwand zur Wasserkühlung. Er ist aus hochwertigen Materialien gefertigt, die extremen Temperaturen und dem Druckunterschied zwischen dem inneren Vakuum und der äußeren Atmosphäre standhalten können.

Das Heizsystem

Verschiedene Anwendungen erfordern unterschiedliche Heizmethoden. Die gebräuchlichsten sind die Widerstandsheizung, bei der elektrischer Strom durch Graphit- oder Refraktärmetallelemente fließt, und die Induktionserhitzung, die Magnetfelder nutzt, um die Wärme direkt im Metallteil selbst zu erzeugen.

Das Vakuumsystem

Um die Umgebung mit niedrigem Druck zu erzeugen, ist ein mehrstufiges Pumpsystem erforderlich. Dies umfasst typischerweise mechanische Pumpen für das anfängliche Grobvakuumsowie Diffusions- oder Roots-Pumpen, um das endgültige Hochvakuumniveau zu erreichen, das Drücke von bis zu 7×10-3 Pa erreichen kann.

Wichtige Anwendungen und Ofentypen

Vakuumöfen sind keine Einheitslösung. Ihr Design ist oft auf einen bestimmten industriellen Prozess spezialisiert.

Vakuumwärmebehandlung

Dies ist eine breite Kategorie, die Prozesse wie Härten, Vergüten, Anlassen und Löten umfasst. Die präzise Kontrolle über Heiz- und Abkühlzyklen ermöglicht überlegene metallurgische Eigenschaften der Fertigteile.

Vakuuminduktionsschmelzen

Verwendet zur Herstellung hochreiner Metalle und Legierungen, schmilzt ein Vakuuminduktionsofen Metall in einem Tiegel mithilfe elektromagnetischer Induktion. Das Vakuum verhindert, dass das geschmolzene Metall mit Gasen reagiert, wodurch sichergestellt wird, dass die endgültige chemische Zusammensetzung der Legierung genau der gewünschten entspricht.

Vakuumsintern

Dieser Prozess wird verwendet, um pulverförmige Materialien, wie Keramiken oder Metalle, ohne Schmelzen zu einer festen Masse zu verschmelzen. Das Vakuum verhindert die Oxidation der feinen Pulver und verbessert die Dichte und Leistung des endgültigen gesinterten Produkts.

Vakuumrohröfen

Oft in Labor- und Forschungsumgebungen eingesetzt, ist ein Vakuumrohr-Ofen eine Art „Heißwandofen“, bei dem ein Rohr, das die Probe enthält, von außen beheizt wird. Dieses Design ist vielseitig für Experimente im kleinen Maßstab und Materialprüfungen.

Die Kompromisse und Einschränkungen verstehen

Obwohl sie leistungsstark sind, sind Vakuumöfen nicht die universelle Lösung für alle Heizungsanwendungen. Objektivität erfordert die Anerkennung ihrer spezifischen Herausforderungen.

Höhere Anschaffungskosten und Komplexität

Die Notwendigkeit robuster Vakuumkammern, hochentwickelter Pumpsysteme und fortschrittlicher Steuerungsinstrumente macht Vakuumöfen erheblich teurer und komplexer als ihre atmosphärischen Gegenstücke.

Längere Zykluszeiten

Das Erreichen eines Hochvakuums ist nicht augenblicklich. Die Zeit, die benötigt wird, um die Kammer vor dem Erhitzen evakuieren und sie zum Abkühlen wieder zu befüllen, verlängert die Gesamtprozesszeit und macht sie weniger geeignet für die Hochvolumenproduktion mit schneller Durchlaufzeit.

Spezialisierte Wartung

Die Komponenten eines Vakuumsystems, wie Pumpen, Dichtungen und Sensoren, erfordern spezialisiertes Wissen und regelmäßige Wartung, um sicherzustellen, dass sie korrekt funktionieren und ein hochwertiges Vakuum aufrechterhalten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Wärmebehandlungstechnologie hängt vollständig von den Anforderungen Ihres Materials und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und der Vermeidung von Reaktionen liegt: Ein Vakuumofen ist unerlässlich, insbesondere ein Induktions- oder Sintermodell zur Herstellung hochreiner Legierungen oder Komponenten aus Rohmaterialien.

- Wenn Ihr Hauptaugenmerk auf der Veränderung von Materialeigenschaften durch Wärmebehandlung liegt: Die präzise Temperatur- und kontrollierte Gasabschreckung eines Vakuumwärmebehandlungsofens bietet eine unübertroffene Kontrolle über Härte, Festigkeit und Haltbarkeit.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung einfacher Teile ohne kritische Anforderungen an die Oberflächengüte liegt: Ein herkömmlicher atmosphärischer Ofen ist oft eine kostengünstigere und schnellere Lösung.

Letztendlich ist ein Vakuumofen das definitive Werkzeug für jeden thermischen Prozess, bei dem die absolute Kontrolle über die atmosphärische Umgebung nicht verhandelbar ist.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Häufige Anwendungen |

|---|---|---|

| Oxidation & Kontamination eliminieren | Saubere, helle Oberflächen; kein Zunder oder Entkohlung | Wärmebehandlung, Löten |

| Präzise Temperaturkontrolle | Gleichmäßige Erwärmung & exakte thermische Profile | Laborforschung, Materialprüfung |

| Kontrolliertes Abkühlen (Gasabschreckung) | Maßgeschneiderte Materialeigenschaften wie Härte | Härten, Anlassen von Metallen |

| Hochreines Schmelzen & Sintern | Exakte Legierungszusammensetzung; dichte, feste gesinterte Teile | Legierungsproduktion, Keramiksinterung |

Bereit für eine kontaminationsfreie Wärmebehandlung mit präziser Kontrolle?

KINTEK ist spezialisiert auf Hochleistungs-Vakuumöfen für Labor- und Industrieanwendungen. Ob Sie präzise Wärmebehandlung, hochreines Schmelzen oder fortschrittliches Sintern benötigen, unsere Ausrüstung gewährleistet überlegene Ergebnisse durch die Eliminierung von Oxidation und Kontamination.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK Vakuumofen Ihre spezifischen Materialverarbeitungsziele erfüllen und die Fähigkeiten Ihres Labors erweitern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung